一种阶梯槽结构pcb板制作方法、pcb板

技术领域

1.本发明涉及电子技术领域,具体为一种阶梯槽结构pcb板制作方法。

背景技术:

2.一般带有阶梯槽结构的pcb板,在阶梯槽内未设计有可焊接金属pad,生产流程:开料

→

钻孔

→

沉铜

→

电镀

→

阻焊

→

文字

→

表面处理

→

成型

→

测试

→

控深锣阶梯槽

→

fqc

→

包装出货。

3.阶梯槽内设计有可焊接金属pad的pcb板,在生产过程中一般会采用在压合前将阶梯槽处的pp锣掉,然后进行压合形成有可焊接金属pad的阶梯槽。但是,这种制作方法容易在焊接金属pad的铜面上残留有pp流胶,导致可焊性不良。生产流程:开料

→

内层

→

pp开窗

→

压合

→

钻孔

→

沉铜

→

电镀

→

阻焊

→

文字

→

表面处理

→

成型

→

测试

→

控深锣阶梯槽

→

fqc。

4.在我司的旧工艺中生产两层芯板夹不流胶pp(聚丙烯)板的实验中,试过先在pp板上预先锣出阶梯槽,然后将上芯板、下芯板以及夹持在其中的pp板热压后再锣上芯板上的阶梯槽;这种做法可以避免由于电镀等工艺中液体进入到pp板和芯板之间造成爆板的现象,但是操作工艺过于复杂;而爆板的一个重要原因是,不流胶pp板和芯板结合力不好。

5.本案要解决的问题是:如何在芯板(覆铜板)和pp板均开设阶梯槽的前提下,既不流胶也不爆板。

技术实现要素:

6.本发明的目的在于提供一种阶梯槽结构pcb板制作方法,该方法制备得到的具有阶梯槽结构的pcb板制作合格率达95%,阶梯槽底的金属pad面无残胶,阶梯槽尺寸满足客户的要求。该工艺简单,无需后期锣板,其既不流胶也不爆板。

7.为实现上述目的,本发明提供如下技术方案:一种阶梯槽结构pcb板制作方法,其特征在于,将覆铜板、pp片、铜箔叠合在一起,加热、压合,使覆铜板、pp片、铜箔结合在一起;

8.所述覆铜板、pp片上相同位置在叠合之前预先锣出阶梯槽;

9.所述pp片为不流胶pp,胶含量68-72wt%;优选为68wt%、69wt%、70wt%、71wt%、72wt%;

10.所述pp片在升温速率2.5-3.0℃/秒,升温至210℃、25-28kg/cm2的条件下的流胶范围小于0.05mm。需要说明的是,上述流胶范围并不是本领域专业词汇,该流胶范围是在工艺条件:升温速率2.5-3.0℃/秒,升温至210℃、25-28kg/cm2的条件时,胶往外流动的最大范围。

11.在本实施例中,pp片的厚度为0.06

±

0.05mm;

12.在上述的阶梯槽结构pcb板制作方法中,所述pcb板为多层板,所述覆铜板和铜箔之间、所述覆铜板和覆铜板之间为pp片。

13.在上述的阶梯槽结构pcb板制作方法中,所述覆铜板上的阶梯槽和pcb上的阶梯槽

的尺寸比例为1:1;pp片上的阶梯槽比pcb上的阶梯槽的长和宽均大0.05-0.1mm。

14.在上述的阶梯槽结构pcb板制作方法中,若覆铜板和铜箔之间、所述覆铜板和覆铜板之间的pp片多于3片,则用去除覆铜板表面铜层的光基材板。

15.在上述的阶梯槽结构pcb板制作方法中,所述加热的温度为210℃;所述压合的压力范围为25-28kg/cm2。

16.在上述的阶梯槽结构pcb板制作方法中,所述方法具体为:

17.步骤1:开料:将覆铜板切成所需的尺寸,以便后续生产;

18.步骤2:内层:通过图形转移,蚀刻后在覆铜板上形成内层线路图形;

19.步骤3:锣板:将覆铜板、pp片中设计为阶梯槽的部分锣掉,以便压合后形成阶梯槽;

20.步骤4:压合叠板:通过铆钉将覆铜板、切好的pp片、铜箔按设计要求叠合并固定在一起;

21.步骤5:压合:加热、压合,使叠好的覆铜板、pp片、铜箔紧密粘贴在一起;

22.步骤6:钻孔:在压合好的pcb板上钻出元件孔和过电孔;

23.步骤7:沉铜电镀:在孔内形成一层铜层;

24.步骤8:外层线路:通过图形转移,在板面形成外层线路图形;

25.步骤9:外层蚀刻:蚀刻掉pcb板的板面多余的铜层,同时蚀掉覆盖在阶梯槽上的铜层,露出阶梯槽和槽底金属pad;

26.步骤10:阻焊、字符、表面处理、成型、测试、fqc。

27.与现有技术相比,本发明的有益效果是:

28.通过上述的技术方案,阶梯槽结构的pcb板制作合格率达95%,阶梯槽底的金属pad面无残胶,阶梯槽尺寸满足客户的要求。该工艺简单,无需后期锣板,其既不流胶也不爆板。

附图说明

29.图1是本发明的实施例加工出来的阶梯槽的l1-l4的剖视图;

30.图2是本发明的实施例加工出来的阶梯槽的俯视图;

31.图3是6层板的结构示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.实施例1

34.一种阶梯槽结构pcb板制作方法,其特征在于,将覆铜板、pp片、铜箔叠合在一起,加热、压合,使覆铜板、pp片、铜箔结合在一起;

35.所述覆铜板、pp片上相同位置在叠合之前预先锣出阶梯槽;

36.所述pp片为不流胶pp,胶含量68-72wt%;优选为68wt%、69wt%、70wt%、71wt%、

72wt%;

37.所述pp片在升温速率2.5-3.0℃/秒,升温至210℃、25-28kg/cm2的条件下的流胶范围小于0.05mm。

38.在实际应用中,我们所生产的pcb板一般为多层板,多层板的示意图可见图3,图3中从l1-l6均为铜层,l1和l6为铜箔,l2和l3为覆铜板的铜层;l4和l5为覆铜板的铜层;pp片位于l1和l2之间,l3和l4之间,l5和l6之间;

39.如果若覆铜板和铜箔之间、所述覆铜板和覆铜板之间的pp片多于3片,则用去除覆铜板表面铜层的光基材板,这么做的原因在于减少pp片的用量,降低生产成本。同时防止高温高压时pp片之间因胶流动而发生偏移。

40.优选地,所述覆铜板上的阶梯槽和pcb上的阶梯槽的尺寸比例为1:1;pp片上的阶梯槽比pcb上的阶梯槽的长和宽均大0.05-0.1mm。

41.为了防止阶梯槽内焊接pad上有pp残留的胶迹,在此选用的pp为高温高压下流胶范围较窄的pp处,例如:1067pp。同时,内层板和pp片中设计为阶梯的部分锣掉,锣掉的范围:内层板与成品阶梯槽尺寸1:1设计,pp片比成品阶梯槽要求值大0.1-0.2mm,锣掉范围过大则易导致阶梯槽成品尺寸超出要求值,锣掉范围过小则压合时易在阶梯槽中焊接pad铜面上产生残胶。

42.优选地,所述加热的温度为210℃;

43.所述压合的压力范围为25-28kg/cm2。

44.通过铆钉将覆铜板、pp片、铜箔固定叠合在一起,使用特别的压机生产参数进行长时间高温高压,覆铜板、pp片、铜箔紧密粘贴。压机生产参数使用不当则会产生pp片流胶范围过大,阶梯槽中焊接pad铜面有pp片流出的残胶;或者使内层板、pp片、铜箔粘贴力不够,出现分层、爆板。

45.参考图3,以6层(假l6层)生产为例,该产品在l3内层线路层需要做沉金处理,并在压合前需要提前把覆铜板、pp全部先锣成阶梯槽;所述方法具体为:

46.步骤1:开料:将覆铜板切成所需的尺寸,以便后续生产;

47.步骤2:内层:通过图形转移,蚀刻后在覆铜板上形成内层线路图形;

48.步骤3:锣板:将内层板、pp片、光基材板中设计为阶梯槽的部分锣掉,以便压合后形成阶梯槽;

49.步骤4:压合叠板:通过铆钉将覆铜板、切好的pp片、铜箔按设计要求叠合并固定在一起;

50.步骤5:压合:加热、压合,使叠好的内层板、pp片、铜箔紧密粘贴在一起;

51.步骤6:钻孔:在压合好的pcb板上钻出元件孔和过电孔;

52.步骤7:沉铜电镀:在孔内形成一层铜层;

53.步骤8:外层线路:通过图形转移,在板面形成外层线路图形;

54.步骤9:外层蚀刻:蚀刻掉pcb板的板面多余的铜层,同时蚀掉覆盖在阶梯槽上的铜层,露出阶梯槽和槽底金属pad;

55.步骤10:阻焊、字符、表面处理、成型、测试、fqc。

56.最终成品板的厚度为1.48 /-0.13mm;阶梯槽大小为:长度:4.5 /-0.1mm、深度:8.5 /-0.1mm;

57.图1示出了本案的l1-l4层内层线路层的结构;

58.压合后切片测量pp胶流量有80-92um;成品测试槽边有轻微残胶,检测结果为合格;其成品如图2所示。

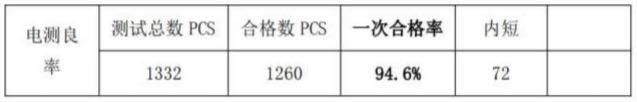

59.经过上述加工操作,本案的批量生产合格率如下表1:

60.表1

[0061][0062]

整体报废率以及报废情况如下表2:

[0063][0064]

通过表2可见,由于流胶导致的报废情况很少,符合本发明的立项要求。

[0065]

本发明的核心在于:

[0066]

1.预先在覆铜板、pp板上锣阶梯槽,避免后期锣板,工艺简单;

[0067]

2.为了避免流胶和预先锣板造成的爆板风险,需要控制pp板的含胶量和压合温度和压力;

[0068]

如果含胶量过低,填充物过多,那么必然会爆板;含胶量过高,容易造成胶水流动范围过大;

[0069]

如果温度和压力不合适,要么流胶,要么压合不紧密造成爆板。

[0070]

本发明是在反复实验的基础上,确定的预先开阶梯槽配合pp、压合工艺优选,得到本发明的产品。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。