1.本发明涉及一种柔性多层电路板的制备方法,特别的,这种柔性电路板制备方法可以通过基板增材制造和导电浆料注入的方式实现多层电路的一体化层间互连与电路板的一体化封装,无需传统电路板制备的层压、刻蚀、打孔、电镀等工艺。

背景技术:

2.电路板是电子器件的载体,是电子器件实现功能的基石,兼备电信号传输、机械支撑、散热的作用,是电子产品不可或缺的一部分。近年来,柔性电子器件不断发展,不同柔性器件间的电路互连和机械互连结构愈发复杂,如可穿戴器件的不断集成,对电路板提出了多层化与柔性化的需求,随之而来的是多层柔性电路板的制备难题。

3.目前柔性电路板主要使用聚酰亚胺等柔性可弯折材料作为基材,可进行一定程度的弯曲,但基材的成型多采用模具浇筑成型,难以进行复杂形状电路板的制备,共形性较差。导电线路的制备方法主要有覆铜刻蚀和导电浆料丝网印刷两种,均可制备大面积导电线路,其中覆铜刻蚀得到的线路导电性好但效率较低,丝网印刷成本低、效率高但不能进行曲面电路板导电线路的制备,且随着导电线路线宽线距越来越小,两种方法均难以满足多层电路板对高精度印刷和对准技术的制备需求。此外,多层电路板的层间互连往往采用导电通孔,导电盲孔,导电埋孔的方式,一般由机械钻孔或激光打孔,但上述方式难以进行小孔径孔的精密制备,也就难以实现小线宽线距导电线路的层间高可靠性互连。而且,后续互连孔的金属化还需要清洁、活化、电镀等多道复杂工序。除柔性电路板的制备工艺以外,由于柔性基底材料的导热性与电磁屏蔽性能不佳,柔性器件的应用也受到了进一步限制。

4.综上,还需要开发更加高效的多层柔性电路板制备方法,特别是高精度的多层导电线路制备方法与高可靠性的层间互连技术,同时还要进一步优化柔性电路板导热与电磁屏蔽性能。

技术实现要素:

5.本发明的目的在于提供一种柔性多层电路板的制备方法,旨在利用3d打印技术直接将柔性基材与导电线路、散热结构、电磁屏蔽结构、层间互连的通孔部分沟道的一体成型,随后通过灌注多功能性浆料的方式实现导电线路、散热结构、电磁屏蔽结构的一体化封装,最终形成导电性高,散热性好,电磁屏蔽性优的多层柔性电路板。

6.为实现上述目的,本发明采取的技术方案如下:

7.一种柔性多层电路板的制备方法,所述方法为:

8.(1)电路板外型确定:按电路板曲率半径、厚度、尺寸等需要进行曲面或平面多层柔性电路板三维结构设计;三维结构设计指电路板的形状,厚度等,可以进行不规则的异形的电路板的制造;

9.(2)层间线路设计:进行导电层、导热层、电磁屏蔽层的图形与结构设计,层数为2-20层;图形与结构设计指每层是什么形状以及层与层之间如何连接等;

10.(3)线路沟道转化:将(2)中设计的结构转化为沟道嵌入到(1)中的电路板三维结构中,沟道截面为圆形或矩形,且截面尺寸可变;

11.(4)电路板开孔设计:综合(1)中电路板基材形状、(3)中沟道结构与分布进行浆料注入孔、流出孔与出气孔的设计;

12.(5)三维文件转换:将(1)-(4)得到的三维结构转化为适用于3d打印的文件格式并进行切片;

13.(6)3d打印光固化材料配制:将光引发剂、交联剂以及聚酰亚胺、聚氨酯和丙烯酸树脂中的一种混合配置3d打印油墨;

14.(7)电路板基材成型:使用紫外光固化3d打印机进行柔性电路板基材成型;

15.(8)沟道空腔成型:向基材表面孔中通气,使沟道内残留的打印油墨排出,用紫外光辐照二次固化10min-30min,提升基材的抗疲劳性防止开裂;

16.(9)基材后处理:将(8)中二次固化后的基材烘干后,置于臭氧环境中6h-18h,或使用氧等离子体处理3h-6h,以大幅提高基材表面对浆料的润湿性;

17.(10)浆料配置:使用有机溶剂与表面活性剂,以及纳米金属导电颗粒、液态金属和导电高分子中的一种配置高性能高润湿性的导电浆料、导热浆料与电磁屏蔽浆料;

18.(11)层间线路成型:将(10)中制得的浆料注入柔性电路板基材的沟道中,实现层间线路制备与层间互连;具体地,将(10)中制得的导电浆料注入柔性电路板基材的导电沟道中,实现导电线路制备与层间互连;将导热浆料注入到导热结构沟道中形成导热层;将电磁屏蔽浆料注入到电磁屏蔽结构沟道中形成电磁屏蔽层;

19.(12)层间线路后处理:将(11)中初步制得的柔性多层电路板在100℃-200℃下处理1-2h,使浆料烧结固化提升导电性、导热性与电磁屏蔽性;使用红外光辐照,进一步使浆料致密化,提升各方面性能。

20.进一步地,步骤(1)中,所述电路板各处曲率半径应大于30mm,电路板厚度为0.5mm-10mm;步骤(3)中,所述截面直径或边长为100μm-1000μm;当沟道的长度超过20mm时,应设计微型支撑柱结构以免后续3d打印过程中塌陷。

21.进一步地,步骤(2)中,所述图形与结构设计除了应满足电气性能外,还应便于浆料灌注,并确保相连通的两层之间至少有2个垂直沟道相连;导热层应尽可能地贴近导电层且更多地分布在电流承载较大或频率较大的导电层附近。按发热量进行导热层布线,发热量多的地方布线密。

22.进一步地,步骤(4)中,所述开孔截面直径或边长应为沟道的1.2-1.5倍,且在表面处进行倒角便于浆料的流入与流出;浆料注入孔位于基材上表面,浆料流出孔位于基材下表面,出气孔选择上表面的一个浆料注入孔即可;对于平面基材,孔应分布在基板的中心及边缘附近;对于曲面基材,注入孔分布于高度较高的位置而流出孔分布在高度较低的位置,出气孔选择基板最高点处开孔;另外应使表面开孔尽可能地远离层间互连沟道以便于浆料更好地填充沟道。

23.进一步地,步骤(5)中,所述文件格式为.stl、.step、.ctb中的一种;切片方向为z方向,切片厚度为0.02mm-0.10mm。

24.进一步地,步骤(6)中,所述聚酰亚胺由甲基丙烯酸羟乙基酯接枝聚氨基酸(paa-xhema)、三羟甲基丙烷三丙烯酸酯(tmpta)、n,n-二甲基甲酰胺(dmf)组成,柔性电路板基材

的刚度与模量通过调整聚酰亚胺的配比实现,甲基丙烯酸羟乙基酯接枝聚氨基酸占比越大,紫外固化后的柔性基板刚度与模量越大。

25.进一步地,步骤(7)中,所述光固化3d打印采用的紫外线波长为200nm-405nm,每层曝光时间为2s-5s,底层曝光时间为10s-40s,打印起点为xy平面右上角。

26.进一步地,步骤(8)中,所述油墨排出方法,对于互相连通的沟道,任意选择一表面孔作为出气孔,其它孔同时注入空气,压力为0.15mpa-0.40mpa,直至出气孔无油墨排出为止;二次固化前将基材用无水乙醇清洗烘干,二次固化时将基材浸泡于去离子水中,可降低基材残余应力并防止基材变色。

27.进一步地,步骤(10)中,所述纳米金属导电颗粒为纳米银、纳米铜、纳米金、铜银核壳或金银固溶体中的一种;所述液态金属为各种镓基、铟基复合材料;所述导电高分子为聚苯胺、聚吡咯、聚3,4-乙烯二氧噻吩/聚苯乙烯磺酸盐(pedot:pss)中的一种;所述有机溶剂可根据与基材的亲和性和粘度需求选用异丙醇、乙二醇、聚乙二醇、二乙二醇、松油醇或二甲苯中的一种;各浆料均可根据导电性、导热性与电磁屏蔽性的需求调整纳米颗粒的配比;浆料的粘度范围为10-3000cp;表面活性剂采用非离子型,添加的质量分数为0.1%-0.5%。例如:导热浆料由银纳米颗粒与聚乙二醇混合制的,亦可使用纳米铜浆料、纳米金浆料或诸如铜银核壳、金银固溶体颗粒等合金浆料;所述导电浆料所用溶剂为异丙醇、二乙二醇或二甲苯。

28.进一步地,步骤(11)中,所述的导电浆料灌注过程,首先使用橡胶塞将电路板底部导电浆料出口全部密封,顶部预留一个导电浆料入口以便空气排出,在其余顶部浆料入口同时使用注射器注射导电浆料,注射压力为0.15mpa-0.25mpa,直至导电浆料从预留的孔处连续流出;将电路板底部橡胶塞去除,在所有顶部导电浆料入口注射导电浆料,注射压力为0.25mpa-0.30mpa同时使用注射器在所有底部导电浆料出口施加负压0.01mpa-0.03mpa,直至导电浆料从所有底部导电浆料出口连续流出;由于浆料与基材出色的润湿性,表层线路会自动被浆料填充,也可在灌注后在表面涂布浆料,再使用刮刀将浆料漏印与表层沟道中;导热浆料与电磁屏蔽浆料的灌注与导电浆料类似,由于此二者粘度较大,适当提高出口负压为0.03mpa-0.05mpa。

29.与现有柔性多层电路板制备方法相比,本发明具有如下优点:

30.(1)本发明的制备方法通过3d打印一体化基材成型与一体化浆料灌注实现了柔性多层电路板的制备,可同时兼顾电路板的导热与电磁屏蔽性能,形成一体化封装结构,极大提高了柔性电路板的制备效率。

31.(2)本发明的兼容性广泛,在结构兼容性上,通过3d打印可以按需要制备各种复杂形状的柔性电路板以及各种功能性结构,器件共形性与功能性强;在材料兼容性上,通过注入的方式进行功能性结构的制备,可以兼容大粘度范围的浆料,可以根据需要进行功能性浆料的选择或改性;在设备兼容性上,本方法兼容各类光固化打印机,成本较低。

附图说明

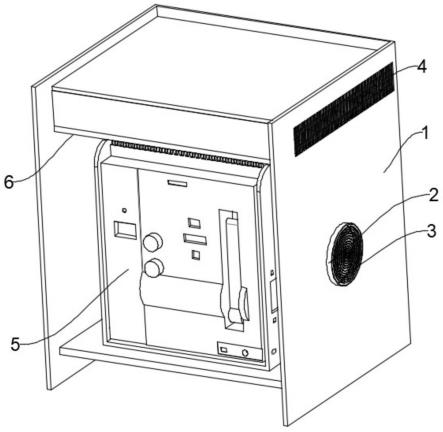

32.图1为平面挠性耐振动电路板柔性多层电路板结构与原理示意图;

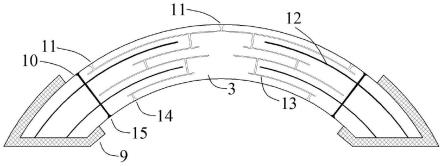

33.图2为本发明的浆料沟道结构与原理示意图;

34.图3为曲面共形高导热多层电路板结构与原理示意图;

35.其中,1-浆料注入孔,2-表层沟道,3-柔性基材,4-浆料流出孔,5-内部沟道,6-层间互连沟道,7-微型支撑柱,8-出气孔,9-固定金属件,10-导热浆料注入孔,11-导电浆料注入孔,12-导热浆料沟道,13-导电浆料沟道,14-导电浆料流出孔,15-导热浆料流出孔。

具体实施方式

36.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

37.本发明的原理为:通过3d打印增材制造与浆料灌注的方式实现柔性多层电路板的一体化成型与封装;通过设计微型支撑结构实现大面积导电层、导热层与电磁屏蔽层沟道的制备。通过臭氧或氧等离子体处理使沟道表面的亲水基团羟基大幅增加,显著提高了基材与浆料的润湿性;通过向功能性浆料中加入非离子型表面活性剂,根据极性相异相斥原理,其亲水基与水相引而溶于水,其亲油基与水相斥而离开水,使表面活性剂分子吸附在两相界面上,使浆料与基材两相间的界面张力显著降低;最终在重力、气压、润湿力的共同作用下浆料填充狭窄的沟道形成导电层、导热层、电磁屏蔽层。

38.实施例1:

39.一种柔性多层电路板方法在平面挠性耐振动电路板中的应用方案,具体实施步骤如下:

40.(1)电路板设计

41.该柔性电路板尺寸为100mm

×

100mm,设计为5层,电路板厚度为6mm,层间距为0.8mm;导电沟道截面设计为矩形,截面尺寸为200μm

×

100μm;层间互连沟道截面设计为圆形,截面直径为300μm。

42.(2)制备3d打印光固化材料:

43.用电子天平称量50g甲基丙烯酸羟乙基酯接枝聚氨基酸,随后溶解在300ml三羟甲基丙烷三丙烯酸酯与n,n-二甲基甲酰胺按体积1:1混合的溶剂中;在50℃水浴下使用磁力搅拌器搅拌1小时,即制得所需3d打印光固化材料。

44.(3)平面挠性耐振动电路板基材3d打印:

45.按设计的cad模型沿z方向进行切片,切片厚度为0.03mm,使用405nm紫外光固化3d打印机,每层曝光时间设置为5s,底层曝光时间为40s,得到的电路板基材局部如图1所示。

46.(4)基材的清洗与后处理

47.对于每一个连通的沟道,预留一个底部浆料流出孔,其余孔均通以0.2mpa压缩空气,直至底部预留孔无3d打印油墨流出。将基材整体浸泡于无水乙醇中1h后烘干,之后最后将基材浸泡于去离子水中,放入405nm紫外线固化箱再固化10分钟以提升基材的抗疲劳性防止开裂。将基材置于臭氧环境中8h以大幅提高基材表面对浆料的润湿性。

48.(5)配置导电浆料:

49.用电子天平称量14g粒径为60nm的银纳米颗粒,将其加入6g二乙二醇与异丙醇按质量1:1的混合溶液中,并使用磁力搅拌器600r/min搅拌10min,使纳米颗粒均匀分散于溶液中;再加入30mg非离子型氟碳表面活性剂,并使用磁力搅拌器搅拌,最后超声5min即制得所需导电浆料。

50.(6)导电浆料灌注:

51.以图2说明导电浆料灌注过程,首先使用橡胶塞将电路板底部导电浆料流出孔4全部密封,顶部预留一个出气孔8以便空气排出,在浆料注入孔1使用注射器配合密封圈注射导电浆料,注射压力为0.15mpa,直至导电浆料从出气孔8处连续流出;将电路板底部橡胶塞去除,在所有顶部导电浆料入口注射导电浆料,注射压力为0.25mpa同时使用注射器在所有底部导电浆料出口施加负压0.01mpa,直至导电浆料从所有底部导电浆料出口连续流出。层间互连沟道6处的倒角是为了浆料更好的流下。由于浆料与基材出色的润湿性,表层线路会自动被浆料填充,也可在灌注后在表面涂布浆料,再使用刮刀将浆料漏印与表层沟道中。

52.(7)浆料烧结:

53.将灌注完导电浆料的电路板置于热风箱中,设置温度为200℃,处理1小时,使纳米颗粒之间形成烧结颈。然后将电路板置于红外线干燥箱中处理20分钟,使浆料烧结体进一步致密化。试验证明,该平面挠性耐振动电路板导电线路的平均线电阻为0.8ω/cm,且在变形10%时电阻的升高不超过15%。

54.实施例2:

55.一种柔性多层电路板方法在高导热曲面共形电路板中的应用方案,具体实施步骤如下:

56.(1)电路板设计

57.该柔性电路板尺寸弧长

×

宽度为250mm

×

250mm,设计为6层,其中导电线路4层,导热线路2层,电路板厚度为5mm,层间距为0.6mm;导电沟道截面设计为圆形,截面直径为150μm;层间互连沟道截面设计为矩形,截面尺寸为200μm

×

200μm。

58.(2)制备3d打印光固化材料:

59.用电子天平称量45g甲基丙烯酸羟乙基酯接枝聚氨基酸,随后溶解在600ml三羟甲基丙烷三丙烯酸酯与n,n-二甲基甲酰胺按体积1:1混合的溶剂中;在50℃水浴下使用磁力搅拌器搅拌1小时,即制得所需3d打印光固化材料。

60.(3)曲面共形电路板基材3d打印:

61.按设计的cad模型沿z方向进行切片,切片厚度为0.02mm,使用350nm紫外光固化3d打印机,每层曝光时间设置为3s,底层曝光时间为30s,得到的电路板基材结构示意图如图3所示。

62.(4)基材的清洗与后处理

63.对于每一个连通的沟道,预留一个底部浆料流出孔,其余孔均通以0.25mpa压缩空气,直至底部预留孔无3d打印油墨流出。将基材整体浸泡于无水乙醇中1h后烘干,之后最后将基材浸泡于去离子水中,放入350nm紫外线固化箱再固化10分钟以提升基材的抗疲劳性防止开裂。将基材置于氧等离子体中处理4h以大幅提高基材表面对浆料的润湿性。

64.(5)配置导电浆料:

65.用电子天平称量14g粒径为20nm的银纳米颗粒,将其加入6g二甲苯与异丙醇按质量1:1的混合溶液中,并使用磁力搅拌器500r/min搅拌10min,使纳米颗粒均匀分散于溶液中;再加入30mg非离子型氟碳表面活性剂,并使用磁力搅拌器搅拌,最后超声3min即制得所需导电浆料。

66.(6)配置导热浆料:

67.用电子天平称量16g银纳米颗粒,用移液枪向其中加入4ml聚乙二醇,并使用磁力搅拌器搅拌,使纳米颗粒均匀分散于溶液中形成膏状浆料。此处的导热浆料亦可选用纳米铜浆料、纳米金浆料或诸如铜银核壳、金银固溶体颗粒等合金浆料。

68.(7)浆料灌注:

69.以图3的电路板剖面为例说明导电浆料灌注过程,首先使用橡胶塞将电路板底部导电浆料流出孔14密封,将最高点处的开孔作为出气孔,在分布于电路板上表面两侧的浆料注入孔使用注射器注射导电浆料,注射压力为0.12mpa,直至导电浆料从顶部出气孔3处连续流出;将电路板底部橡胶塞去除,在所有顶部导电浆料入口注射导电浆料,注射压力为0.20mpa同时使用注射器在所有底部导电浆料出口施加负压0.02mpa,直至导电浆料从所有底部导电浆料出口连续流出。导热浆料的灌注与导电浆料类似,特别地,导热浆料的出气孔同样位于基板上表面最高点,只是不在本示意图的剖面中;由于导热浆料粘度较大,适当提高出口负压为0.04mpa;最终导电浆料两侧与金属固定件相接触,提高了散热性能。

70.(8)浆料烧结:

71.将灌注完导电浆料的电路板置于热风箱中,设置温度为150℃,处理1.5小时,使纳米颗粒之间形成烧结颈。然后将电路板置于红外线干燥箱中处理20分钟,使浆料烧结体进一步致密化。

72.上述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。