1.本发明涉及培育钻石技术领域,具体为一种晶种组合体、植晶台及植晶方法。

背景技术:

2.培育钻石近年来发展迅速,中国已经成为全球培育钻石的生产核心,占据全世界产能的90%以上。在培育钻石的生产工艺中,hthp温差法培育钻石占据了绝对主导地位,围绕该方法进行的技术革新层出不穷,目前在腔体结构设计、反应芯结构、合成工艺、材料选择、后期处理上都有了很大程度的改进,但是仍然有一些细节问题不容忽视。困扰大部分厂家的问题主要体现在生长不稳定、品级波动大、产出率差异大,以及小批量测试与批量生产差异大等。由于影响稳定性的因素非常多(材料、尺寸、工艺、电压、设备、水温、装配等),想要逐个排除会花费非常大的精力,一旦方向发生偏差,不但解决不了问题,甚至还会向更坏的方向发展。

3.为了解决以上技术问题,我公司在确保生产稳定的前提下,做了大量的相关人为偏差试验,用以验证导致批量生产的不稳定源头。在长期的生产过程中,我们也遇到过以下这种情况:前期试验的时候效果比较理想,一旦批量生产就会产生不可预料的波动。经过分析发现,材料的一致性、设备的稳定性、电网的可靠性均被排除。将上机之前的组装块再次拆开分析发现,植入的晶种及晶种保护金属片(一般为铂片)有部分偏离了预定的位置。导致偏离的原因有转运过程中的震动、人工植入晶种时位置不对、装配其他附件过程中发生的摩擦位移等情况。由于晶种的尺寸非常小,一般在0.5-1mm之间的小颗粒金刚石,在放入晶床小孔的时候会发生人为偏差,即使放入时是好的也不排除在安装其他附件时发生摩擦位移。经过数据调查,不同人员组装的合成块出现劣晶比例有着明显的差别。这说明劣晶率与组装人员存在必然联系。经过对批量生产过程中组装人员手法的仔细观察比对,发现认真仔细的操作人员劣晶率低,马虎大意的组装人员劣晶率高。当植入一个晶粒转动方向时很容易导致已经植好的晶粒发生位置偏移。

技术实现要素:

4.本发明的目的在于:提供一种晶种组合体、植晶台及植晶方法,以解决晶种植入过程的晶种偏移问题。

5.本发明采用的技术方案如下:

6.一种晶种组合体,包括晶种、晶床,所述晶床上表面设有晶种槽,还包括晶衣、泡沫金属板,所述晶种放置于晶衣内,所述晶衣的高度高于晶种槽,所述泡沫金属板可盖住晶床上的全部晶种槽。

7.优选的,所述晶种槽、晶衣的横截面呈方形。

8.优选的,所述泡沫金属板的材质选自铜、铂、钛或其合金。

9.优选的,所述泡沫金属板的厚度为0.7mm~2mm。

10.本发明还提供一种植晶台,用于任一上述的晶种组合体中晶种的植入,包括底座、

r轴旋转台、定位芯套、定位芯棒,所述底座、r轴旋转台、定位芯套、定位芯棒沿由下至上的顺序组合,所述定位芯棒的上表面设有限位槽,所述限位槽用于放置晶床,所述r轴旋转台用于使晶床转动。

11.优选的,所述r轴旋转台包括底板、圆盘、角度调节旋钮,所述圆盘转动安装在底板上侧,所述圆盘、定位芯套固定连接,所述圆盘的下方安装有齿轮,所述角度调节旋钮、齿轮啮合。

12.本发明还提供一种植晶方法,用于任一上述的晶种组合体的制作,包括如下步骤:

13.s1:在显微镜下,将晶种放入晶衣中;

14.s2:将带有晶衣的晶种放入晶床上的晶种槽;

15.s3:将泡沫金属板放置在晶床上表面,并将其挤压到一起,使晶衣嵌入泡沫金属板中。

16.优选的,步骤s2的具体过程如下:

17.s21:将植晶台放置在显微镜的镜头下方,使镜头对准一部分晶种槽;

18.s22:将带有晶衣的晶种放入显微镜视野内的晶种槽中;

19.s23:转动角度调节旋钮,使未放置晶种的晶种槽进入显微镜视野;

20.s24:将带有晶衣的晶种放入新的晶种槽中;

21.重复s23~s24,直至所有的晶种槽中均放入了晶种。

22.优选的,步骤s3的具体过程如下:

23.s31:准备一个圆筒模具及一个压头,所述圆筒模具的内孔直径、压头的直径均与晶床的外径相同;

24.s32:将所述圆筒模具放置在晶床外侧,将所述压头放到圆筒模具中,使用压力机挤压,使晶衣嵌入泡沫金属板中。

25.综上所述,由于采用了上述技术方案,本发明的有益效果是:

26.(1)通过泡沫金属板的形变,能够使晶衣嵌入泡沫金属板中,从而使晶床、晶种、晶衣、泡沫金属板形成了一个无间隙的、致密的整体,限制了晶衣与晶种的位移,在组装合成块时能够避免晶种移动,并尽可能减少人员组装合成块时手法差异带来的影响;

27.(2)通过r轴旋转台,能够方便地调整显微镜视野中的晶种槽,提高调整时的精确度,由于采用了旋转的方式调节,相当于只有一个自由度,比具有2个自由度的平移方式更容易使晶种槽对准显微镜的镜头。

附图说明

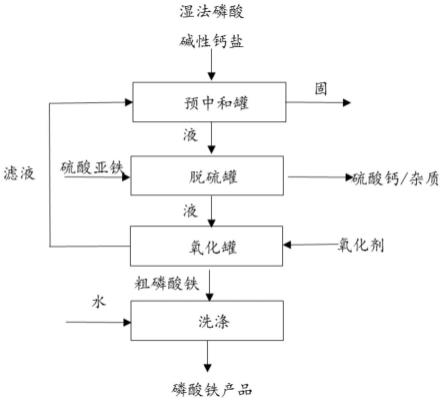

28.图1为晶种组合体的立体图。

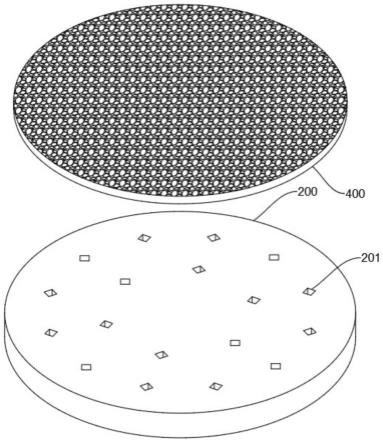

29.图2为实施例2中晶床的俯视图。

30.图3为实施例2中晶种组合体的主视结构图。

31.图4为植晶台的立体图。

32.图5为r轴旋转台的立体图。

33.图6为角度调节旋钮与圆盘的连接结构图。

34.图7为定位芯套的立体图。

35.图8为定位芯棒的立体图。

36.图9为圆筒模具及压头的立体图。

37.图10为植晶台装上圆筒模具及压头时的示意图。

38.图中标记:100、晶种;200、晶床;300、晶衣;400、泡沫金属板;500、底座;600、r轴旋转台;700、定位芯套;800、定位芯棒;201、晶种槽;601、底板;602、圆盘;603、角度调节旋钮;604、齿轮;801、限位槽;901、圆筒模具;902、压头。

具体实施方式

39.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

40.实施例1

41.如图所示,本实施例提供一种晶种组合体,包括晶种100、晶床200、晶衣300、泡沫金属板400,晶种100放置于晶衣300内,晶床200上表面设有若干均匀分布的晶种槽201,用于放置被晶衣300包裹的晶种100,晶衣300的高度高于晶种槽201,泡沫金属板400可盖住晶床200上的全部晶种槽201,但其边缘不超过晶床200的边缘。

42.晶衣300的尺寸与晶种100的尺寸相符,使晶种100恰好能放入晶衣300内,一般地,hthp培育钻石的晶种尺寸为0.5mm~1.0mm。

43.晶种槽201、晶衣300的横截面呈方形,晶种槽201的横截面尺寸略大于晶衣300的外部尺寸,便于将晶衣300放入晶种槽201。

44.泡沫金属板400的材质选自铜、铂、钛或三者的合金,其厚度为0.7mm~2mm,在本实施例中,泡沫金属板400的材料为铜,呈圆形,厚度1mm,直径53mm。

45.本实施例中,晶床200的尺寸为直径53mm、厚度5mm,设有18个边长1.2mm、深度1.2mm的晶种槽201,晶种100尺寸为0.6mm~0.9mm之间的近立方体,晶衣300为上端开口的立方壳体,厚度0.05mm、深度1.3mm,材质为铂金。

46.上述晶种组合体进行组合时,需将放有晶种100的晶衣300放入晶种槽201,然后使用泡沫金属板400盖住晶床200,通过挤压作用使晶衣300高于晶床200的部分嵌入泡沫金属板400,使晶种100、晶床200、晶衣300、泡沫金属板400形成一个致密的整体。在该状态下,方形的晶衣300及晶种槽201会限制晶种100在水平方向的位移及旋转,而紧压在晶床200及晶衣300表面的泡沫金属板400则会限制晶种100的竖直位移,从而消除人为操作偏差和震动导致的晶种和保护片的位移。

47.实施例2

48.本实施例提供一种晶种组合体,在实施例1的基础上,限定晶种槽201在晶床200的上表面呈环形分布,以便于在显微镜下进行晶种100的植入操作时,通过旋转晶床200使已放入晶种100的晶种槽201离开显微镜视野,同时使空的晶种槽201进入显微镜视野,从而无需移动显微镜的镜头位置,提高植入效率。

49.实施例3

50.本实施例提供一种植晶台,用于实施例2中晶种100的植入过程,如图所示,该植晶台包括底座500、r轴旋转台600、定位芯套700、定位芯棒800,其中底座500、r轴旋转台600、定位芯套700、定位芯棒800沿由下至上的顺序进行组合,定位芯棒800的上表面设有限位槽

801,用于放置晶床200,r轴旋转台600用于使晶床200转动。

51.具体地,r轴旋转台600包括底板601、圆盘602、角度调节旋钮603,圆盘602转动安装在底板601上侧,圆盘602、定位芯套700固定连接,圆盘602的下方安装有齿轮604,角度调节旋钮603、齿轮604啮合,转动角度调节旋钮603时,齿轮604带动圆盘602转动,使与圆盘602固定连接的定位芯套700转动,继而带动定位芯棒800及放置在限位槽801中的晶床200转动。

52.晶种的植入一般需要在显微镜下进行,因此该植晶台在使用时需要配合显微镜及显示屏进行植晶操作,该显微镜应符合如下要求:显微镜支架升降范围200mm~500mm,物理放大倍率40倍,电子放大倍率500倍。

53.所使用的显示屏尺寸不小于21英寸,显示分辨率不小于1080p。

54.实施例4

55.本实施例提供一种植晶方法,使用实施例3中的植晶台制作实施例1、2中任一的晶种组合体,包括如下步骤:

56.s1:在显微镜下,将晶种100放入晶衣300中,该过程在显微镜下进行。

57.s2:将带有晶衣300的晶种100放入晶床200上的晶种槽201,具体过程如下:

58.s21:将植晶台放置在显微镜的镜头下方,使镜头同时对准一部分晶种槽201;

59.s22:将带有晶衣300的晶种100放入显微镜视野内的晶种槽201中;

60.s23:转动角度调节旋钮603,使未放置晶种100的晶种槽201进入显微镜视野;

61.s24:将带有晶衣300的晶种100放入新的晶种槽201中;

62.重复s23~s24,直至所有的晶种槽201中均放入了晶种100。

63.s3:将泡沫金属板400放置在晶床200上表面,并将其挤压到一起,使晶衣300嵌入泡沫金属板400中,具体过程如下:

64.s31:准备一个圆筒模具901及一个压头902,圆筒模具901的内孔直径、压头902的直径均与晶床200的外径相同;

65.s32:将圆筒模具901放置在晶床200外侧,将压头902放到圆筒模具901中,使用手动杠杆压力机挤压,使泡沫金属板400变形,即可使晶衣300嵌入泡沫金属板400中,也可以使用电动压力机代替手动杠杆压力机进行挤压。

66.通过上述过程,能够使晶种100、晶床200、晶衣300、泡沫金属板400形成一个整体,从而在组装合成块的过程中有效防止晶种100在晶种槽201中发生位移、错位等情况。

67.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。