ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法

技术领域

1.本发明涉及硅钢原板穿带的轧制技术领域,具体涉及一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法。

背景技术:

2.高牌号无取向硅钢主要用于大、中型电机和发电机的制造等,随着新能源汽车产业飞速发展,新能源驱动电机用钢市场与日俱增,市场对高牌号无取向硅钢(硅铝含量3.5%以上)的需求量旺盛。提高硅铝含量3.5~5%无取向硅钢的生产效率以及降低其吨钢成本,有着重要意义。目前行业内硅铝含量3.5%~5%无取向硅钢主要由可逆式轧机生产,生产效率低且成本高,而生产效率高成本低的5机架(工作辊直径范围385~425mm)ucmw冷连轧机的传统作业方法不具备批量生产该品种的能力。ucmw冷连轧机穿带轧制过程属于非稳态轧制过程。传统的连轧机穿带轧制是五个机架同时启动,各个机架动态压下;轧制状态切换条件满足,进入稳态轧制。这种5机架同时启动的原板穿带启动轧制方式对于低合金含量的钢带具有较高的成功率,但当硅铝合金含量达到3.5~5%,轧制力达到1300吨以上,轧制力及张力的波动极易造成断带,致使穿带启动轧制失败。

技术实现要素:

3.为了解决上述问题,本发明提供了一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法。通过本发明研究,采用区别于传统5机架同时压下启动轧制的逐道次压下启动轧制的方法,合理设定1~5#机架合适的轧制工艺,能有效提高硅铝含量3.5~5%无取向硅钢原板起步成功率,在轧制断带后迅速恢复生产。

4.为解决上述技术问题,本发明通过下述技术方案实现:

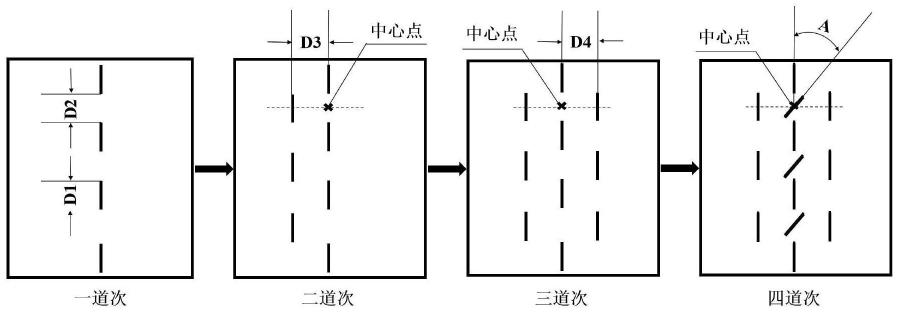

5.一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法,包括:

6.s1、选用酸洗后的无取向钢带,钢带中硅铝含量3.5~5%;

7.s2、将钢带投入电磁加热炉中加热,钢带加热后穿带至卷取包紧;

8.s3、采用逐道次原板起步法,取消厚度自动控制模块,依次压下1~5#机架,具体如下:

9.s31、投入1#机架,压下率30~40%,轧制力控制1200~1600

×

10kn,入口单位张力4.2~5.5

×

10n/mm2,卷取单位张力9.7~11

×

10n/mm2;其中,1#机架采取大压下率,主要是为了更大程度的破碎晶粒,将晶粒细化,粗大晶粒的薄钢带在后机架的轧制过程中极易产生边裂而发生断带事故。卷取单位张力取值9.7~11

×

10n/mm2的主要原因:

①

卷取机设备能力允许的总张力已达上限值,

②

较大的卷取张力能减小1#机架的压下负荷,减小1#机架的轧制力;

10.s32、1#机架钢带的轧制线通过2#机架轧辊辊缝后(保证2#机架压下时钢带厚度没

有剧烈变化,钢带厚度不会从原板厚度突变到1#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入2#机架,压下率35~45%,轧制力控制1100~1500

×

10kn,1~2#机架单位张力12~14.8

×

10n/mm2,卷取单位张力10~11.7

×

10n/mm2;其中,卷取单位张力取值10~11.7

×

10n/mm2的主要原因:较大的卷取张力能减小2#机架的压下负荷,减小2#机架的轧制力;

11.s33、2#机架钢带的轧制线通过3#机架轧辊辊缝后(保证3#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到2#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入3#机架,压下率25~32%,轧制力控制900~1400

×

10kn,2~3#机架单位张力13~16

×

10n/mm2,卷取单位张力9~11

×

10n/mm2;其中,3#机架压下后,钢带厚度减薄到一定程度,须要通过减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

12.s34、3#机架钢带的轧制线通过4#机架轧辊辊缝后(保证4#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到3#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入4#机架,压下率18~28%,轧制力控制850~1350

×

10kn,3~4#机架单位张力14~17

×

10n/mm2,卷取单位张力8~10.5

×

10n/mm2;其中,4#机架压下后,钢带厚度进一步减薄,须要继续减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

13.s35、4#机架钢带的轧制线通过5#机架轧辊辊缝后(保证5#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到4#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入5#机架,压下率18~25%,轧制力控制800~1300

×

10kn,4~5#机架单位张力14.5~18

×

10n/mm2,卷取单位张力7~10

×

10n/mm2;其中,5#机架压下后,钢带厚度进一步减薄,须要继续减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

14.s36、5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块,再恢复轧制生产。

15.优选地,所述步骤s1中,钢带厚度为1.8~2.4mm。

16.优选地,所述步骤s2中,电磁加热炉工作温度为80~100℃。其中,通过电磁加热炉加热钢带温度,能降低钢带的屈服强度和抗拉强度,一方面能有效的减降轧机的轧制负荷,减小轧制力,另一方面能降低在穿带卷取过程中的弯曲断带概率。加热炉温度过高,会增加吨钢电耗以及加速加热炉电缆的老化,增加吨钢成本以及设备故障率;加热炉温度过低,则达不到减降轧制负荷以及弯曲断带的发生率的目的。

17.优选地,所述步骤s3中,1~5#机架的总压下率70~90%。步骤s31-s35所设定的压下率是指各步骤中各机架压下后的:(轧前厚度-轧后厚度)/轧前厚度,总压下率是指:(1#机架轧前厚度-5#机架轧后厚度)/1#机架轧前厚度)。

18.优选地,所述步骤s3中,1~5#机架的工作辊辊径为385~410mm,工作辊表面粗糙度为0.2~0.4μm。其中,5机架连轧机的工作辊使用直径为385~425mm,选用小直径的轧辊,能有效的减少轧制负荷,减降轧制力;同样,通用工作辊表面粗糙度范围为0.2~0.7μm,选用小粗糙度工作辊,能有效减降轧制力。

19.与现有技术相比,本发明具有以下优点:

20.通过使用本发明方法原板穿带启动轧制,能极大降低各机架非稳态轧制的难度,降低各机架轧制力及张力的波动,避免了轧制断带,为ucmw冷连轧机批量生产硅铝合金含量3.5~5%的无取向高牌号提供先决条件。

具体实施方式

21.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制。

22.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

23.实施例1

24.采用酸洗连轧机生产硅铝含量3.8%、板宽为1100mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

25.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

26.(2)工作辊辊径385mm,工作辊表面粗糙度0.2μm;

27.(3)投入电磁加热炉,温度控制80℃,钢带加热区穿带至卷取包紧;

28.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

29.4.1)投入1#机架,压下率35.5%,轧制力控制1340

×

10kn,入口单位张力5.18

×

10n/mm2,卷取单位张力11.01

×

10n/mm2;

30.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.5%,轧制力控制1200

×

10kn,1~2#机架单位张力13.2

×

10n/mm2,卷取单位张力10.63

×

10n/mm2;

31.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率29.5%,轧制力控制1022

×

10kn,2~3#机架单位张力14.62

×

10n/mm2,卷取单位张力10.53

×

10n/mm2;

32.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率24.6%,轧制力控制870

×

10kn,3~4#机架单位张力15.64

×

10n/mm2,卷取单位张力9.85

×

10n/mm2;

33.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率20.9%,轧制力控制850

×

10kn,4~5#机架单位张力16.21

×

10n/mm2,卷取单位张力9.01

×

10n/mm2;

34.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

35.该实例最终产品实物穿带轧制成功,无断带。

36.实施例2

37.采用酸洗连轧机生产硅铝含量4.81%、板宽为1250mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

38.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

39.(2)工作辊辊径400mm,工作辊表面粗糙度0.3μm;

40.(3)投入电磁加热炉,温度控制100℃,钢带加热区穿带至卷取包紧;

41.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

42.4.1)投入1#机架,压下率35.5%,轧制力控制1460

×

10kn,入口单位张力4.92

×

10n/mm2,卷取单位张力10.6

×

10n/mm2;

43.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.5%,轧制力控制1350

×

10kn,1~2#机架单位张力13.4

×

10n/mm2,卷取单位张力10.63

×

10n/mm2;

44.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率29.5%,轧制力控制1022

×

10kn,2~3#机架单位张力15

×

10n/mm2,卷取单位张力9.74

×

10n/mm2;

45.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率24.6%,轧制力控制870

×

10kn,3~4#机架单位张力15.9

×

10n/mm2,卷取单位张力8.68

×

10n/mm2;

46.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率20.9%,轧制力控制850

×

10kn,4~5#机架单位张力16.8

×

10n/mm2,卷取单位张力7.8

×

10n/mm2;

47.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

48.该实例最终产品实物穿带轧制成功,无断带。

49.实施例3

50.采用酸洗连轧机生产硅铝含量3.6%、板宽为1200mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

51.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

52.(2)工作辊辊径392mm,工作辊表面粗糙度0.2μm;

53.(3)投入电磁加热炉,温度控制90℃,钢带加热区穿带至卷取包紧;

54.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

55.4.1)投入1#机架,压下率35%,轧制力控制1400

×

10kn,入口单位张力4.5

×

10n/mm2,卷取单位张力10.2

×

10n/mm2;

56.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.7%,轧制力控制1310

×

10kn,1~2#机架单位张力12.7

×

10n/mm2,卷取单位张力10.43

×

10n/mm2;

57.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率28%,轧制力控制1004

×

10kn,2~3#机架单位张力14.2

×

10n/mm2,卷取单位张力9.51

×

10n/mm2;

58.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率23.2%,轧制力控制860

×

10kn,3~4#机架单位张力15.9

×

10n/mm2,卷取单位张力8.2

×

10n/mm2;

59.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率19.8%,轧制力控制820

×

10kn,4~5#机架单位张力14.9

×

10n/mm2,卷取单位张力7.3

×

10n/mm2;

60.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

61.该实例最终产品实物穿带轧制成功,无断带。

62.对比例1

63.对比例1与实施例1的区别仅在于:步骤(3)中,电磁加热炉的温度控制为60℃。

64.该对比例的钢带在穿带卷取过程中的出现弯曲断带。

65.对比例2

66.对比例2与实施例1的区别仅在于:步骤(4.1)中,投入1#机架,压下率为20%。

67.该对比例的钢带在轧制过程中的出现边裂、断带。

68.对比例3

69.对比例3与实施例1的区别仅在于:步骤(4.2)中,1#机架钢带的轧制线未通过2#机架轧辊辊缝,即投入2#机架。

70.该对比例的钢带在厚度变化处出现断带。

71.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

技术领域

1.本发明涉及硅钢原板穿带的轧制技术领域,具体涉及一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法。

背景技术:

2.高牌号无取向硅钢主要用于大、中型电机和发电机的制造等,随着新能源汽车产业飞速发展,新能源驱动电机用钢市场与日俱增,市场对高牌号无取向硅钢(硅铝含量3.5%以上)的需求量旺盛。提高硅铝含量3.5~5%无取向硅钢的生产效率以及降低其吨钢成本,有着重要意义。目前行业内硅铝含量3.5%~5%无取向硅钢主要由可逆式轧机生产,生产效率低且成本高,而生产效率高成本低的5机架(工作辊直径范围385~425mm)ucmw冷连轧机的传统作业方法不具备批量生产该品种的能力。ucmw冷连轧机穿带轧制过程属于非稳态轧制过程。传统的连轧机穿带轧制是五个机架同时启动,各个机架动态压下;轧制状态切换条件满足,进入稳态轧制。这种5机架同时启动的原板穿带启动轧制方式对于低合金含量的钢带具有较高的成功率,但当硅铝合金含量达到3.5~5%,轧制力达到1300吨以上,轧制力及张力的波动极易造成断带,致使穿带启动轧制失败。

技术实现要素:

3.为了解决上述问题,本发明提供了一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法。通过本发明研究,采用区别于传统5机架同时压下启动轧制的逐道次压下启动轧制的方法,合理设定1~5#机架合适的轧制工艺,能有效提高硅铝含量3.5~5%无取向硅钢原板起步成功率,在轧制断带后迅速恢复生产。

4.为解决上述技术问题,本发明通过下述技术方案实现:

5.一种ucmw连轧机生产硅铝含量3.5~5%无取向硅钢原板穿带启动轧制的轧制方法,包括:

6.s1、选用酸洗后的无取向钢带,钢带中硅铝含量3.5~5%;

7.s2、将钢带投入电磁加热炉中加热,钢带加热后穿带至卷取包紧;

8.s3、采用逐道次原板起步法,取消厚度自动控制模块,依次压下1~5#机架,具体如下:

9.s31、投入1#机架,压下率30~40%,轧制力控制1200~1600

×

10kn,入口单位张力4.2~5.5

×

10n/mm2,卷取单位张力9.7~11

×

10n/mm2;其中,1#机架采取大压下率,主要是为了更大程度的破碎晶粒,将晶粒细化,粗大晶粒的薄钢带在后机架的轧制过程中极易产生边裂而发生断带事故。卷取单位张力取值9.7~11

×

10n/mm2的主要原因:

①

卷取机设备能力允许的总张力已达上限值,

②

较大的卷取张力能减小1#机架的压下负荷,减小1#机架的轧制力;

10.s32、1#机架钢带的轧制线通过2#机架轧辊辊缝后(保证2#机架压下时钢带厚度没

有剧烈变化,钢带厚度不会从原板厚度突变到1#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入2#机架,压下率35~45%,轧制力控制1100~1500

×

10kn,1~2#机架单位张力12~14.8

×

10n/mm2,卷取单位张力10~11.7

×

10n/mm2;其中,卷取单位张力取值10~11.7

×

10n/mm2的主要原因:较大的卷取张力能减小2#机架的压下负荷,减小2#机架的轧制力;

11.s33、2#机架钢带的轧制线通过3#机架轧辊辊缝后(保证3#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到2#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入3#机架,压下率25~32%,轧制力控制900~1400

×

10kn,2~3#机架单位张力13~16

×

10n/mm2,卷取单位张力9~11

×

10n/mm2;其中,3#机架压下后,钢带厚度减薄到一定程度,须要通过减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

12.s34、3#机架钢带的轧制线通过4#机架轧辊辊缝后(保证4#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到3#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入4#机架,压下率18~28%,轧制力控制850~1350

×

10kn,3~4#机架单位张力14~17

×

10n/mm2,卷取单位张力8~10.5

×

10n/mm2;其中,4#机架压下后,钢带厚度进一步减薄,须要继续减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

13.s35、4#机架钢带的轧制线通过5#机架轧辊辊缝后(保证5#机架压下时钢带厚度没有剧烈变化,钢带厚度不会从原板厚度突变到4#机架出口厚度,这样就避免了轧制力因板厚的剧烈变化而剧烈变化,维持机架间钢带的稳定),投入5#机架,压下率18~25%,轧制力控制800~1300

×

10kn,4~5#机架单位张力14.5~18

×

10n/mm2,卷取单位张力7~10

×

10n/mm2;其中,5#机架压下后,钢带厚度进一步减薄,须要继续减小卷取单位张力来保证钢带的稳定,防止因卷取张力过大而导致钢带撕裂;

14.s36、5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块,再恢复轧制生产。

15.优选地,所述步骤s1中,钢带厚度为1.8~2.4mm。

16.优选地,所述步骤s2中,电磁加热炉工作温度为80~100℃。其中,通过电磁加热炉加热钢带温度,能降低钢带的屈服强度和抗拉强度,一方面能有效的减降轧机的轧制负荷,减小轧制力,另一方面能降低在穿带卷取过程中的弯曲断带概率。加热炉温度过高,会增加吨钢电耗以及加速加热炉电缆的老化,增加吨钢成本以及设备故障率;加热炉温度过低,则达不到减降轧制负荷以及弯曲断带的发生率的目的。

17.优选地,所述步骤s3中,1~5#机架的总压下率70~90%。步骤s31-s35所设定的压下率是指各步骤中各机架压下后的:(轧前厚度-轧后厚度)/轧前厚度,总压下率是指:(1#机架轧前厚度-5#机架轧后厚度)/1#机架轧前厚度)。

18.优选地,所述步骤s3中,1~5#机架的工作辊辊径为385~410mm,工作辊表面粗糙度为0.2~0.4μm。其中,5机架连轧机的工作辊使用直径为385~425mm,选用小直径的轧辊,能有效的减少轧制负荷,减降轧制力;同样,通用工作辊表面粗糙度范围为0.2~0.7μm,选用小粗糙度工作辊,能有效减降轧制力。

19.与现有技术相比,本发明具有以下优点:

20.通过使用本发明方法原板穿带启动轧制,能极大降低各机架非稳态轧制的难度,降低各机架轧制力及张力的波动,避免了轧制断带,为ucmw冷连轧机批量生产硅铝合金含量3.5~5%的无取向高牌号提供先决条件。

具体实施方式

21.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制。

22.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

23.实施例1

24.采用酸洗连轧机生产硅铝含量3.8%、板宽为1100mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

25.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

26.(2)工作辊辊径385mm,工作辊表面粗糙度0.2μm;

27.(3)投入电磁加热炉,温度控制80℃,钢带加热区穿带至卷取包紧;

28.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

29.4.1)投入1#机架,压下率35.5%,轧制力控制1340

×

10kn,入口单位张力5.18

×

10n/mm2,卷取单位张力11.01

×

10n/mm2;

30.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.5%,轧制力控制1200

×

10kn,1~2#机架单位张力13.2

×

10n/mm2,卷取单位张力10.63

×

10n/mm2;

31.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率29.5%,轧制力控制1022

×

10kn,2~3#机架单位张力14.62

×

10n/mm2,卷取单位张力10.53

×

10n/mm2;

32.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率24.6%,轧制力控制870

×

10kn,3~4#机架单位张力15.64

×

10n/mm2,卷取单位张力9.85

×

10n/mm2;

33.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率20.9%,轧制力控制850

×

10kn,4~5#机架单位张力16.21

×

10n/mm2,卷取单位张力9.01

×

10n/mm2;

34.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

35.该实例最终产品实物穿带轧制成功,无断带。

36.实施例2

37.采用酸洗连轧机生产硅铝含量4.81%、板宽为1250mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

38.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

39.(2)工作辊辊径400mm,工作辊表面粗糙度0.3μm;

40.(3)投入电磁加热炉,温度控制100℃,钢带加热区穿带至卷取包紧;

41.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

42.4.1)投入1#机架,压下率35.5%,轧制力控制1460

×

10kn,入口单位张力4.92

×

10n/mm2,卷取单位张力10.6

×

10n/mm2;

43.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.5%,轧制力控制1350

×

10kn,1~2#机架单位张力13.4

×

10n/mm2,卷取单位张力10.63

×

10n/mm2;

44.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率29.5%,轧制力控制1022

×

10kn,2~3#机架单位张力15

×

10n/mm2,卷取单位张力9.74

×

10n/mm2;

45.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率24.6%,轧制力控制870

×

10kn,3~4#机架单位张力15.9

×

10n/mm2,卷取单位张力8.68

×

10n/mm2;

46.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率20.9%,轧制力控制850

×

10kn,4~5#机架单位张力16.8

×

10n/mm2,卷取单位张力7.8

×

10n/mm2;

47.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

48.该实例最终产品实物穿带轧制成功,无断带。

49.实施例3

50.采用酸洗连轧机生产硅铝含量3.6%、板宽为1200mm的无取向硅钢常化卷,成品厚度0.35mm,原板穿带启动轧制具体步骤如下:

51.(1)冶炼、连铸、热轧及常化酸洗机组沿用常规无取向工艺,硅钢冷轧前厚度为2.2mm;

52.(2)工作辊辊径392mm,工作辊表面粗糙度0.2μm;

53.(3)投入电磁加热炉,温度控制90℃,钢带加热区穿带至卷取包紧;

54.(4)采用逐道次原板起步法,取消厚度自动控制模块(agc),依次压下1~5#机架;

55.4.1)投入1#机架,压下率35%,轧制力控制1400

×

10kn,入口单位张力4.5

×

10n/mm2,卷取单位张力10.2

×

10n/mm2;

56.4.2)1#机架钢带的轧制线通过2#机架轧辊辊缝后,投入2#机架,压下率38.7%,轧制力控制1310

×

10kn,1~2#机架单位张力12.7

×

10n/mm2,卷取单位张力10.43

×

10n/mm2;

57.4.3)2#机架钢带的轧制线通过3#机架轧辊辊缝后,投入3#机架,压下率28%,轧制力控制1004

×

10kn,2~3#机架单位张力14.2

×

10n/mm2,卷取单位张力9.51

×

10n/mm2;

58.4.4)3#机架钢带的轧制线通过4#机架轧辊辊缝后,投入4#机架,压下率23.2%,轧制力控制860

×

10kn,3~4#机架单位张力15.9

×

10n/mm2,卷取单位张力8.2

×

10n/mm2;

59.4.5)4#机架钢带的轧制线通过5#机架轧辊辊缝后,投入5#机架,压下率19.8%,轧制力控制820

×

10kn,4~5#机架单位张力14.9

×

10n/mm2,卷取单位张力7.3

×

10n/mm2;

60.4.6)5#机架钢带轧制线包入卷取机后,停机并恢复厚度自动控制模块(agc),再恢复轧制生产。

61.该实例最终产品实物穿带轧制成功,无断带。

62.对比例1

63.对比例1与实施例1的区别仅在于:步骤(3)中,电磁加热炉的温度控制为60℃。

64.该对比例的钢带在穿带卷取过程中的出现弯曲断带。

65.对比例2

66.对比例2与实施例1的区别仅在于:步骤(4.1)中,投入1#机架,压下率为20%。

67.该对比例的钢带在轧制过程中的出现边裂、断带。

68.对比例3

69.对比例3与实施例1的区别仅在于:步骤(4.2)中,1#机架钢带的轧制线未通过2#机架轧辊辊缝,即投入2#机架。

70.该对比例的钢带在厚度变化处出现断带。

71.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。