1.本发明涉及一种船用薄板电磁感应加热校平方法。

背景技术:

2.豪华邮轮、军舰、客滚船等船体甲板及壁立面通常由厚度在2~8mm的薄板焊接而成,大尺寸船用薄板在焊接过程中,由于不同区域受热不均,易导致冷却后分段变形量较大,不仅降低船体结构的承载力,还会影响船体结构的尺寸和外形,延误交付周期,因此需要有相应的工艺方法来控制船用薄板的焊后变形情况。针对薄板变形的问题,国家发明专利cn111589898b公布了一种邮轮薄板电磁与火焰加热组合校平的方法,先期对变形薄板采用电磁矫平,对依然变形的部位采用电磁与火焰加热组合的方式,较好地控制了首制模拟分段的变形。然而,采用火工校正法,有时需要浇水进行冷却,并且火工校正速度慢、效率低以及对工人师傅经验要求较高,同时加热过程中会产生大量有害气体和颗粒物。同时豪华邮轮对水火的使用有严格要求,甚至军舰舱内不允许水火的使用。因此,需要一种能实现船用薄板的快速、安全、高效校正方法。

技术实现要素:

3.本发明的目的是针对现有技术存在的问题和不足,提供一种船用薄板电磁感应加热校平方法,实现焊接变形船用薄板的高效快速、绿色安全校平。

4.为达到上述目的,本发明实现目的的技术方案如下:

5.一种船用薄板电磁感应加热校平方法,具体步骤如下:

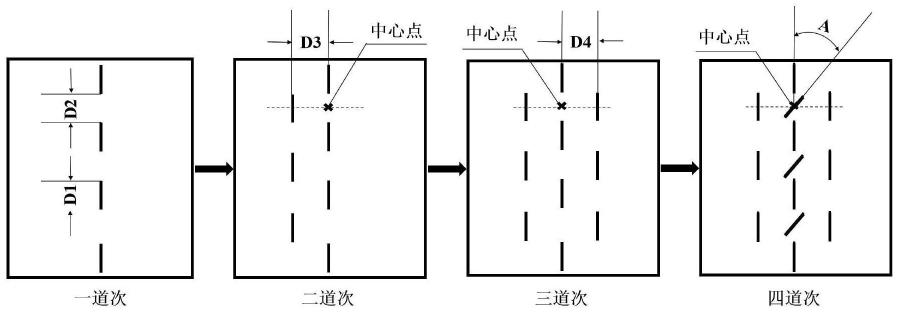

6.(1)整体校平,对变形的船用薄板采用多道次加热法进行校平,先将电磁感应加热小车置于船用薄板肋板背面,根据板厚h设置感应加热线圈下表面与变形位置间距d,及加热时间t,加热频率f1为20khz~30khz,加热温度t1为650~700℃,然后在变形位置加热长度为d1,间距为d2的若干条加热线,直至加热完整条肋板背面,形成第一道次加热线轨迹;再将电磁感应加热小车分别在第一道次加热线轨迹相邻两条加热线间距d2中点左右两侧隔离间距d3和间距d4加热若干条加热线,先后形成与第一道次加热线轨迹相交错的第二道次加热线轨迹和第三道次加热线轨迹;最后分别在第一道次加热线轨迹相邻加热线间距d2中点,且与第一道次加热线呈夹角a进行加热,形成第四道次加热线轨迹;加热结束冷却后测量变形量,当测量值达到合格范围,则加热完毕,否则重复上述步骤继续加热校平,直至变形量的加权平均值小于3mm,据此完成整体校平;

7.(2)局部校平,整体校平结束之后,针对局部凹凸变形量大的部位,采用手持式电磁感应加热装置进行校平,根据板厚h设置加热时间t,加热频率f2为20khz~30khz,加热温度t2为550~600℃:

8.对于局部凸起部位,采用伞状加热法进行校平,以凸起位置中心点为起点,将手持式电磁感应加热装置由近至远,向凸起径向边缘方向连续加热,按顺或逆时针方向等角度依次加热若干条加热线,形成伞形加热线轨迹;加热结束冷却后测量变形量,当测量值达到

合格范围,则加热完毕,否则沿着上述相邻加热线的角平均线继续加热校平,直至变形量小于3mm;

9.对于局部凹陷部位,采用横竖交叉网格加热法进行校平,以凹陷位置中心点为起点,将手持式电磁感应加热装置先在凹陷位置中心点前后两侧等间距为d6分别做长度为d5的若干条加热线,后将手持式电磁感应加热装置依次在凹陷位置中心点左右两侧等间距为d7分别做长度为d5的若干条竖直方向的加热线,再将手持式电磁感应加热装置在相邻两条竖直方向加热线的间距d6中心处做间距为d8、长度为d5的若干条水平加热线,形成横竖交叉矩阵网格状加热线轨迹。加热结束冷却后测量变形量,控制变形量小于3mm。

10.进一步优选,步骤(1)中,所述板厚h为2~8mm。

11.进一步优选,步骤(1)中,所述根据板厚h设置感应加热线圈下表面与变形位置间距d,及加热时间t的具体设置方法如下:

12.当2mm≤h≤4mm,设置加热距离d=4mm,加热时间2s≤t≤4s;

13.当4mm《h≤6mm,设置加热距离d=3mm,加热时间4s《t≤6s;

14.当6mm《h≤8mm,设置加热距离d=2mm,加热时间6s《t≤8s。

15.进一步优选,步骤(1)中,所述加热线长度d1为150~250mm,所述间距d2满足关系式12d1≤d2≤32d1。

16.进一步优选,步骤(1)中,所述间距d3为150~250mm,所述间距d4=d3。

17.进一步优选,步骤(1)中,所述夹角a的选取范围为30~60

°

。

18.进一步优选,步骤(2)中,所述加热长度d5为80~150mm,所述间距d6、间距d7、间距d8均与加热长度d5相等。

19.进一步优选,步骤(2)中,所述伞状加热法加热线条数至少为8条,所述等角度最大为45

°

。

20.本发明的优点和有益效果:

21.(1)采用手推式和手持式两种感应加热设备分次对船用变形薄板进行整体式校平和局部校平,该种方法无污染,杜绝了燃爆危险,安全系数高。

22.(2)多道次短线加热法能够分段控制变形,根据板厚设定加热时间和间距,热输入准确可控,校平质量好,校正精度高,智能化控制的感应加热线圈升温快,工作效率高。

23.(3)焊接变形薄板经电磁感应加热校正后直接空冷,无需水冷,能够满足部分船型禁止水火的生产要求。

附图说明

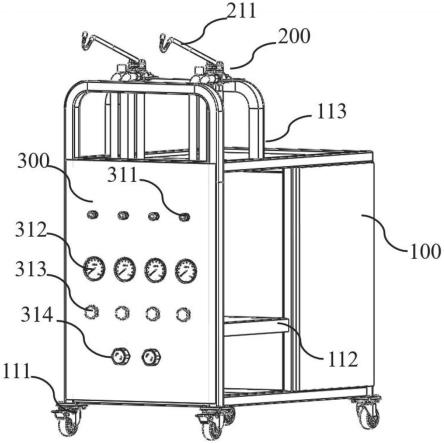

24.图1为实施例1多道次加热法示意图;

25.图2为实施例1伞状加热法示意图;

26.图3为实施例1横竖交叉网格状加热法示意图。

具体实施方式

27.下面结合具体实施方式,对本发明作进一步说明。

28.实施例1:如图1-图3所示,本发明一种船用薄板电磁感应加热校平方法,具体步骤如下:

29.(1)整体校平,对2mm厚度的船用薄板采用四道次加热法进行校平,先将电磁感应加热小车(jhzy-40-j-60)置于船用薄板肋板背面,设置感应加热线圈下表面与变形位置间距d为4mm,及加热时间t为2s,加热频率f1为20khz,加热温度t1为670℃,然后在变形位置加热长度d1为150mm,间距d2为120mm的若干条加热线,直至加热完整条肋板背面,形成第一道次加热线轨迹;再将电磁感应加热小车分别在第一道次加热线轨迹相邻两条加热线间距d2为120mm中点左右两侧隔离间距d3为150mm和间距d4为150mm加热若干条加热线,先后形成与第一道次加热线轨迹相交错的第二道次加热线轨迹和第三道次加热线轨迹;最后分别在第一道次加热线轨迹相邻加热线间距d2为120mm中点,且与第一道次加热线呈夹角a为45

°

进行加热,形成第四道次加热线轨迹;加热结束冷却后测量变形量,采用水平线绳法,通过直尺测量与线绳呈同一平面变形点和薄板水平面的距离,判断变形量数值,变形量的加权平均值为2.7mm,据此完成整体校平;

30.(2)局部校平,整体校平结束之后,针对局部凹凸变形量大的部位,采用手持式电磁感应加热装置(jhzy-40-b-60)进行校平,设置加热时间t为2s,加热频率f2为20khz,加热温度t2为550℃:

31.对于局部凸起部位,采用伞状加热法进行校平,以凸起位置中心点为起点,将手持式电磁感应加热装置由近至远,向凸起径向边缘方向连续加热,按顺时针方向等角度沿着1-8、

⑨‑

依次加热16条加热线,形成伞形加热线轨迹;加热结束冷却后,采用水平线绳法测量变形量,变形量为2mm;

32.对于局部凹陷部位,采用横竖交叉网格加热法进行校平,以凹陷位置中心点为起点,将手持式电磁感应加热装置先在凹陷位置中心点前后两侧等间距d6为80mm分别做长度d5为80mm的若干条加热线,后将手持式电磁感应加热装置依次在凹陷位置中心点左右两侧等间距d7为80mm分别做长度d5为80mm的若干条竖直方向的加热线,再将手持式电磁感应加热装置在相邻两条竖直方向加热线的间距d6为80mm中心处做间距d8为80mm、长度d5为80mm的若干条水平加热线,形成横竖交叉矩阵网格状加热线轨迹。加热结束冷却后,采用水平线绳法测量变形量,变形量为2mm。

33.实施例2:如图1-图3所示,利用本发明一种船用薄板电磁感应加热校平方法,具体步骤如下:

34.(1)整体校平,对6mm厚度的船用薄板采用四道次加热法进行校平,先将电磁感应加热小车(jhzy-40-j-60)置于船用薄板肋板背面,设置感应加热线圈下表面与变形位置间距d为3mm,及加热时间t为6s,加热频率f1为25khz,加热温度t1为700℃,然后在变形位置加热长度d1为150mm,间距d2为120mm的若干条加热线,直至加热完整条肋板背面,形成第一道次加热线轨迹;再将电磁感应加热小车分别在第一道次加热线轨迹相邻两条加热线间距d2为120mm中点左右两侧隔离间距d3为150mm和间距d4为150mm加热若干条加热线,先后形成与第一道次加热线轨迹相交错的第二道次加热线轨迹和第三道次加热线轨迹;最后分别在第一道次加热线轨迹相邻加热线间距d2为120mm中点,且与第一道次加热线呈夹角a为45

°

进行加热,形成第四道次加热线轨迹;加热结束冷却后测量变形量,采用水平线绳法,通过直尺测量与线绳呈同一平面变形点和薄板水平面的距离,判断变形量数值,变形量的加权平均值为2.4mm,据此完成整体校平;

35.(2)局部校平,整体校平结束之后,针对局部凹凸变形量大的部位,采用手持式电

磁感应加热装置(jhzy-40-b-60)进行校平,设置加热时间t为6s,加热频率f2为25khz,加热温度t2为550℃:

36.对于局部凸起部位,采用伞状加热法进行校平,以凸起位置中心点为起点,将手持式电磁感应加热装置由近至远,向凸起径向边缘方向连续加热,按顺时针方向等角度沿着1-8、

⑨‑

依次加热16条加热线,形成伞形加热线轨迹;加热结束冷却后,采用水平线绳法测量变形量,变形量为1mm;

37.对于局部凹陷部位,采用横竖交叉网格加热法进行校平,以凹陷位置中心点为起点,将手持式电磁感应加热装置先在凹陷位置中心点前后两侧等间距d6为80mm分别做长度d5为80mm的若干条加热线,后将手持式电磁感应加热装置依次在凹陷位置中心点左右两侧等间距d7为80mm分别做长度d5为80mm的若干条竖直方向的加热线,再将手持式电磁感应加热装置在相邻两条竖直方向加热线的间距d6为80mm中心处做间距d8为80mm、长度d5为80mm的若干条水平加热线,形成横竖交叉矩阵网格状加热线轨迹。加热结束冷却后,采用水平线绳法测量变形量,变形量为1mm。

38.实施例3:如图1-图3所示,利用本发明一种船用薄板电磁感应加热校平方法,具体步骤如下:

39.(1)整体校平(参见图1),对8mm厚度的船用薄板采用四道次加热法进行校平,先将电磁感应加热小车(jhzy-40-j-60)置于船用薄板肋板背面,设置感应加热线圈下表面与变形位置间距d为2mm,及加热时间t为8s,加热频率f1为30khz,加热温度t1为700℃,然后在变形位置加热长度d1为150mm,间距d2为120mm的若干条加热线,直至加热完整条肋板背面,形成第一道次加热线轨迹;再将电磁感应加热小车分别在第一道次加热线轨迹相邻两条加热线间距d2为120mm中点左右两侧隔离间距d3为150mm和间距d4为150mm加热若干条加热线,先后形成与第一道次加热线轨迹相交错的第二道次加热线轨迹和第三道次加热线轨迹;最后分别在第一道次加热线轨迹相邻加热线间距d2为120mm中点,且与第一道次加热线呈夹角a为45

°

进行加热,形成第四道次加热线轨迹;加热结束冷却后测量变形量,采用水平线绳法,通过直尺测量与线绳呈同一平面变形点和薄板水平面的距离,判断变形量数值,变形量的加权平均值为1mm,据此完成整体校平;

40.(2)局部校平,整体校平结束之后,针对局部凹凸变形量大的部位,采用手持式电磁感应加热装置(jhzy-40-b-60)进行校平,设置加热时间t为8s,加热频率f2为30khz,加热温度t2为550℃:

41.对于局部凸起部位(参见图2),采用伞状加热法进行校平,以凸起位置中心点为起点,将手持式电磁感应加热装置由近至远,向凸起径向边缘方向连续加热,按顺时针方向等角度沿着1-8、

⑨‑

依次加热16条加热线,形成伞形加热线轨迹;加热结束冷却后,采用水平线绳法测量变形量,变形量为1mm;

42.对于局部凹陷部位(参见图3),采用横竖交叉网格加热法进行校平,以凹陷位置中心点为起点,将手持式电磁感应加热装置先在凹陷位置中心点前后两侧等间距d6为80mm分别做长度d5为80mm的若干条加热线,后将手持式电磁感应加热装置依次在凹陷位置中心点左右两侧等间距d7为80mm分别做长度d5为80mm的若干条竖直方向的加热线,再将手持式电磁感应加热装置在相邻两条竖直方向加热线的间距d6为80mm中心处做间距d8为80mm、长度d5为80mm的若干条水平加热线,形成横竖交叉矩阵网格状加热线轨迹。加热结束冷却后,采

用水平线绳法测量变形量,变形量为1mm。

43.上面结合附图对本发明的具体实施例作了详细说明,但是本发明并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。