1.本发明属于植物寡肽制备技术领域,涉及一种禾本科专用植物寡肽液体剂,特别是一种禾本科专用植物寡肽液体剂制备工艺。

背景技术:

2.禾本科别称早熟禾科,分为620多属,10000多种,中国有190余属约1200种。地球陆地大约有20%覆盖着草,禾本科包括多种俗称作"某某草"的植物。但是必须指出,不是所有的草都是禾本科植物;同样,并不是所有禾本科植物都是低矮的"草",就如竹子,也可以高达十数米,连片成林。禾本科包含了许多重要的粮食作物。

3.禾本科是种子植物中最有经济价值的大科。是人类粮食和牲畜饲料的主要来源,也是加工淀粉、制糖、酿酒、造纸、编织和建筑方面的重要原料。

4.除了荞麦以外,几乎所有的粮食都是禾本科植物,如小麦、稻米、玉米、大麦、高粱等。猪、牛、马、羊等各类家畜也都吃草。竹子在日常生活处处可见,在东南亚还有竹子造的房屋。大自然中的野草不止是动物的食物,还能制造大量氧气,防止水土流失,也能建立人工草场和环保固沙。

5.但是有很多禾本科植物人工种植产量低,生长慢。

6.多肽的一种分类,分子量段一般在1000道尔顿以下,也称作小肽,寡肽、低聚肽或称为小分子活性肽,一般由4

‑‑

10个氨基酸组成,超过的就称为多肽,氨基酸为50多个以上的多肽称为蛋白质。寡肽又可分为:寡肽-1、寡肽-3、寡肽-5等,寡肽-6又称为六肽或六胜肽。

7.植物寡肽可做成液体剂,作为一种肥料,以多种代谢节点调控作物生长,持续促进作物根系的生长和对营养物质的吸收,具有缓释、增效、吸水保水、作物生理代谢因子调控等功能。在作物生长的关键节点如坐果、分菜、开花等节点,通过调控作物生物代谢过程实现增产增效。

8.激活潜能增加抗性,使作物具有抗病虫、抗寒、抗涝、抗旱、抗早衰等能力。特别增强作物的抗逆性和抵御外界极端环境的本能,同时改善产品质量,达到增产增收。

9.生根促根高效无毒,对植物的存活、生长具有重要的调节作用。由于其化学稳定性好,因此还具有活性高、成本低、应用性广泛、无毒性、无残留等特点。

10.补充营养增强肥效,无毒、无残留、无污染,还可以提高作物的自生免疫、抗病能力,减少农药、肥料的用量,调节土壤的酸碱度,减轻土壤板结和酸化现象。

11.基于此,我们提出一种禾本科专用植物寡肽液体剂及其制备工艺,禾本科专用植物寡肽液体剂的组分配比合理,有利于禾本科植物的生长,可很好改善产品质量,达到增产增收,生根促根高效无毒,可以提高作物的自生免疫、抗病能力,减少农药、肥料的用量,制备工艺通过联动装置,可进行筛分回料,保证混合反应效果,制备效率高,可使用重相液的应用,成本低。

技术实现要素:

12.本发明的目的是针对现有的技术存在上述问题,提出了一种禾本科专用植物寡肽液体剂及其制备工艺,该发明要解决的技术问题是:如何实现植物寡肽液体剂利于禾本科植物的生长,可很好改善产品质量,达到增产增收,同时制备工艺,可进行筛分回料,保证混合反应成品效果,制备效率高,可使用重相液的应用,成本低。

13.本发明的目的可通过下列技术方案来实现:

14.一种禾本科专用植物寡肽液体剂,主要由以下各组分的重量份数的原料制成:螺旋藻的酶解离心重相液1-5份、螺旋藻的酶解离心上清液1-5份、黄豆的酶解离心上清液5-10份、黄豆的酶解离心重相液5-10份、有机酸珍珠质粉1-5份、超纯水50-100份、杀菌剂0.5-2份、防腐剂0.5-2份和黄腐酸1-5份。

15.一种禾本科专用植物寡肽液体剂的制备工艺,包括制备步骤如下:

16.步骤一,将干燥螺旋藻和黄豆分别进行碾磨磨粉,得到碾磨料粉;

17.步骤二,将碾磨料粉分别进行筛分,得到合格品(粉料)和不合格品(粉料),不合格品回到步骤一继续进行碾磨;

18.步骤三,将螺旋藻和黄豆的合格品(粉料)提升并定量与水,在一定温度下进行加热混合,得到预热混合料;

19.步骤四,预热混合料与酶(蛋白质水解酶),在一定温度下进行混合搅拌,得到酶解液;

20.步骤五,将酶解液进行离心,得到上清液和重相液;

21.步骤六,将全部的上清液和一定量的重相液以及一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂、黄腐酸,在一定温度下进行混合搅拌,得到成品液;

22.步骤七,将成品液进行定量罐装;

23.所述步骤三、步骤四、步骤六通过热水循环进行水浴加热,保证混合温度稳定。

24.一种禾本科专用植物寡肽液体剂的制备工艺,包括依次设置的两个输料机、两个磨粉机构、两个振动筛和两个斗式提升机,磨粉机构和同侧的振动筛之间设有储料斗,振动筛与同侧的输料机之间设有回料提升机,回料提升机位于振动筛的外侧,两个斗式提升机连接有第一保温混合罐,第一保温混合罐侧部依次设有第二保温混合罐、离心机构和搅拌混合罐,第一保温混合罐、第二保温混合罐和搅拌混合罐连接有热水循环机构,离心机构的侧边设有储存中转罐,搅拌混合罐的侧边设有灌装机构,第一保温混合罐和第二保温混合罐之间、第二保温混合罐和离心机构之间、离心机构和搅拌混合罐及储存中转罐之间、搅拌混合罐和灌装机构之间均设有导料泵。

25.采用以上结构,将干燥螺旋藻和黄豆分别倒入两个输料机,提升至对应的磨粉机构内,进行碾磨磨粉,得到碾磨料粉,储存在对应位置的储料斗内部;

26.将碾磨料粉分别导入对应的振动筛内部,进行筛分,得到合格品(粉料)和不合格品(粉料),不合格品经由回料提升机输送至对应位置的到输料机内部,继续进行碾磨;

27.将螺旋藻和黄豆的合格品(粉料)分别通过对应位置的斗式提升机提升并定量输送至第一保温混合罐内部,再注入一定量的水,在一定温度下进行加热混合,得到预热混合料;

28.通过导料泵将预热混合料注入第二保温混合罐内部,再注入一定量的酶(蛋白质

水解酶),在一定温度下进行混合搅拌,得到酶解液;

29.通过导料泵将酶解液注入离心机构内部,进行离心,得到上清液和重相液;

30.通过导料泵将全部的上清液注入搅拌混合罐内部,导料泵全部的重相液注入储存中转罐内部,导料泵将储存中转罐内部重相液抽出一定量注入搅拌混合罐内部,再注入一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂和黄腐酸,在一定温度下进行混合搅拌,得到成品液;

31.通过导料泵将成品液注入灌装机构,进行定量罐装;

32.热水循环机构对第一保温混合罐、第二保温混合罐和搅拌混合罐通过热水循环进行水浴加热,保证混合温度稳定。

33.所述输料机包括输料斗和螺旋提升机,螺旋提升机设置在输料斗下侧,磨粉机构包括磨粉箱,磨粉箱内部设有定碾磨盘和动碾磨盘,磨粉箱的上方转动设有调节转盘,调节转盘的主轴与定碾磨盘固定连接,螺旋提升机的出料端位于磨粉箱的箱斗上方,储料斗包括储料斗体,储料斗体位于磨粉箱的出料端下方,储料斗体的下端设有提升泵。

34.采用以上结构,根据碾磨的颗粒度,通过调节转盘调节定碾磨盘的高度,从而调节定碾磨盘和动碾磨盘之间的距离,将干燥螺旋藻和黄豆分别倒入输料斗内部,由同侧的螺旋提升机提升至磨粉箱内部,通过定碾磨盘和动碾磨盘配合进行碾磨,得到碾磨粉料,碾磨粉料进入储料斗体内部,由提升泵提升至振动筛,进行筛分。

35.所述振动筛包括支座架,支座架的内侧固定有合格品出料斗,支座架的上侧铰接有振动网箱,振动网箱和支座架之间设有第二调节支架,振动网箱固定有筛选振动电机,振动网箱的出料端设有不合格品出料板,振动网箱的上方铰接有振动进斗,振动进斗和振动网箱之间设有第一调节支架,提升泵的出料端与对应的振动进斗之间设有导料软管。

36.采用以上结构,通过振动进斗与第一调节支架配合,调节振动进斗的进料角度(便于控制流量),通过振动网箱与第二调节支架配合,调节振动网箱的进料角度(便于控制筛分流量),碾磨粉料通过振动进斗落入振动网箱的内部,启动振动电机,进行筛分,合格的粉料通过合格品出料斗落出,不合格的粉料通过不合格品出料板落出。

37.所述回料提升机包括提升箱,提升箱的水平部分上方设有回料斗,回料斗与同侧不合格品出料板之间设有滑斗,提升箱的提升部分的侧部设有回料电机,提升箱内部设有刮板提升带,刮板提升带与回料电机的输出轴传动连接,提升箱的提升部分的出料端设有回料出斗,回料出斗与输料斗之间设有回料管。

38.采用以上结构,不合格的粉料通过不合格品出料板落出,通过滑斗,落入回料斗,落在刮板提升带上,回料电机的输出轴带动刮板提升带转动,移动到提升部分的出料端,经由回料出斗排出,经由回料管,排到输料斗内部。

39.所述斗式提升机的进料端设有提升料斗,提升料斗位于合格品出料斗的下方,斗式提升机的出料端设有定量下料阀;所述第一保温混合罐和第二保温混合罐构造相同,第一保温混合罐包括混合罐体,混合罐体的外部设有保温罐体,保温罐体的上侧铰接有混合搅拌架,混合搅拌架上设有罐盖,罐盖下侧设有密封隔热圈,混合搅拌架和混合罐体之间铰接有张合推杆,保温罐体和混合罐体上均设有温度传感器,罐盖上设有若干进料管,定量下料阀与第一保温混合罐的其中一个进料管之间设有导料软管,导料泵设置连接在第一保温混合罐的混合罐体和第二保温混合罐的其中一个进料管。

40.采用以上结构,合格的粉料经由合格品出料斗,落入提升料斗内部,经由斗式提升机提升,经由出料端落入定量下料阀内部,定量下料阀进行定量下料;定量下料阀定量将合格的粉料落入第一保温混合罐的其中一个进料管,进入混合罐体内部,再注入一定量的水,通过混合搅拌架进行搅拌,保温罐体进行保温,在一定温度下进行加热混合,得到预热混合料,再通过导料泵将预热混合料注入第二保温混合罐的其中一个进料管,再向第二保温混合罐内部注入一定量的酶(蛋白质水解酶),保温罐体进行保温,在一定温度下进行混合搅拌,得到酶解液。

41.所述离心机构包括离心外筒,离心外筒的下端设有若干支腿,离心外筒的上端设有两个出料管,离心外筒的端部设有入料管,离心外筒的内部转动设有离心内筒,导料泵设置连接在第二保温混合罐的混合罐体和入料管之间;所述搅拌混合罐包括搅拌罐体,搅拌罐体的外侧设有保温层,搅拌罐体的上端设有压力阀、观察窗、排气阀、监控摄像头和若干导料管,监控摄像头正对于观察窗,搅拌罐体上设有搅拌叶,导料泵设置连接在其中一个出料管和其中一个导料管之间。

42.采用以上结构,通过导料泵将酶解液,通过入料管注入离心外筒内部,经由离心内筒转动,进行离心,得到上清液和重相液,通过导料泵将上清液注入其中一个导料管,进入搅拌罐体内部,再通过若干导料管向搅拌罐体内部再注入一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂和黄腐酸,保温层进行保温,在一定温度下,经由搅拌叶进行搅拌,得到成品液。

43.所述储存中转罐包括保存罐体,保存罐体的上端设有排气管和注料口,导料泵设置连接在另一个出料管和注料口之间,保存罐体的内部设有搅动主架和搅拌副架,搅拌副架位于搅动主架的侧部,导料泵设置连接在保存罐体和导料管之间;所述热水循环机构包括水罐、安装架和加热器,安装架上设有保温罐和注水泵,注水泵分别连接水罐和加热器,加热器与保温罐之间通过水管连接,保温罐与保温罐体及保温层之间设有导水泵。

44.采用以上结构,导料泵将重相液从另一个出料管抽出,经由注料口,注入保存罐体的内部,搅动主架和搅拌副架配合,进行有效搅动,避免重相液进行沉淀,导料泵将重相液,从保存罐体抽出,通过导料管注入搅拌罐体内部,注水泵将水罐内部的水抽到加热器,进行加热,得到热水,存储在保温罐内部,然后通过导水泵将保温罐内部的热水注入保温罐与保温罐体及保温层,进行保温。

45.所述灌装机构包括储料罐和主架,主架上转动设有搅动叶片,主架上固定有搅动电机,搅动电机的输出轴与搅动叶片传动连接,搅动叶片位于储料罐内侧,主架的侧部设有升降架,升降架上设有电动升级板,电动升级板上设有连接箱,连接箱与储料罐之间设有注液泵,连接箱下侧设有调节架,调节架上设有若干按压阀,按压阀与连接箱通过注液管道连接,主架的内部设有输送带,输送带上放置有灌装瓶,主架的内部两个瓶盖下料箱,瓶盖下料箱下侧均设有下料振动电机,瓶盖下料箱的出料口设有导料滑轨,主架上转动设有拨轮架,主架上设有电动丝杆,电动丝杆上设有拧盖电机,拧盖电机的输出轴上固定有拧盖按压头,盖按压头位于拨轮架上方。

46.采用以上结构,成品液注入储料罐内部,搅动电机的输出轴带动搅动叶片转动,对储料罐内部的成品液进行搅动,避免成品液沉淀,注液泵将成品液注入连接箱内部,将灌装瓶放置到输送带上,根据若干灌装瓶的距离,通过调节架调节若干按压阀之间的距离,使得

按压阀正对下侧的灌装瓶,电动升级板带动连接箱向下移动,从而带动若干按压阀向下移动,将按压阀插入对应位置的灌装瓶内部,进行按压注液,装满后,电动升级板带动连接箱向上移动,输送带带动装满的灌装瓶移动到拨轮架内部,下料振动电机振动,将瓶盖下料箱内部的一个瓶盖输送至导料滑轨,然后落在灌装瓶的瓶口处,电动丝杆带动拧盖电机下移,拧盖电机的输出轴上的拧盖按压头抵触在瓶盖上,拧盖电机的输出轴带动拧盖按压头转动,将瓶盖拧在灌装瓶的瓶口上,拧动的同时,电动丝杆带动拧盖电机继续下移。

47.与现有技术相比,本禾本科专用植物寡肽液体剂,组分配比合理,有利于禾本科植物的生长,可很好改善产品质量,达到增产增收,生根促根高效无毒,可以提高作物的自生免疫、抗病能力,减少农药、肥料的用量;

48.本禾本科专用植物寡肽液体剂的制备工艺具有以下优点:通过联动装置,可进行筛分回料,保证混合反应效果,制备效率高,可使用重相液的应用,原料成本低;通过输料机和磨粉机构配合,实现对固体原料进行有效碾磨,达到一定的颗粒度,保证后续混合反应充分;通过储料斗、回料提升机和振动筛配合,实现对碾磨粉料进行有效筛分,并能回收不合格粉料,保证后续混合反应充分;通过振动筛和斗式提升机及定量下料阀配合,实现稳定定量下料,保证后续混合反应充分;通过第一保温混合罐、第二保温混合罐、离心机构和搅拌混合罐配合,实现有效依次进行预热混合、低温酶解、离心分液及搅拌混合,同时通过储存中转罐,保证物料充分利用,同时通过热水循环机构对第一保温混合罐、第二保温混合罐和搅拌混合罐进行热水循环,保证混合反应稳定,并通过灌装机构进行高效稳定进行灌装。

附图说明

49.图1是本发明的制备工艺流程框图。

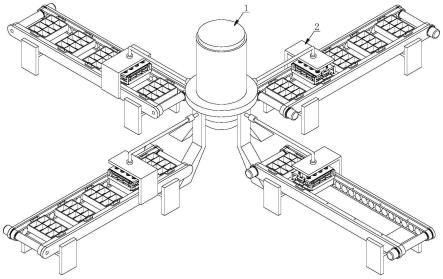

50.图2是本发明中各设备的立体结构示意图。

51.图3是本发明中各设备的正视结构示意图。

52.图4是本发明中各设备的俯视结构示意图。

53.图5是本发明中部分部件的立体结构示意图。

54.图6是本发明中振动筛的立体结构示意图。

55.图7是本发明中回料提升机的立体结构示意图。

56.图8是本发明中保温混合罐的立体结构示意图。

57.图9是本发明中离心机构的立体结构示意图。

58.图10是本发明中搅拌混合罐的立体结构示意图。

59.图11是本发明中储存中转罐的立体结构示意图。

60.图12是本发明中热水循环机构的立体结构示意图。

61.图13是本发明中灌装机构的立体结构示意图。

62.图14是图13中a处的放大结构示意图。

63.图15是本发明中灌装机构的正视结构示意图。

64.图中,1、输料机;2、磨粉机构;3、储料斗;4、回料提升机;5、振动筛;6、斗式提升机;7、第一保温混合罐;8、第二保温混合罐;9、离心机构;10、灌装机构;11、搅拌混合罐;12、储存中转罐;13、热水循环机构;14、定量下料阀;15、提升料斗;16、输料斗;17、螺旋提升机;18、磨粉箱;19、提升泵;20、储料斗体;21、调节转盘;22、第一调节支架;23、第二调节支架;

24、振动进斗;25、筛选振动电机;26、振动网箱;27、合格品出料斗;28、支座架;29、不合格品出料板;30、回料斗;31、刮板提升带;32、提升箱;33、回料电机;34、回料出斗;35、罐盖;36、进料管;37、混合搅拌架;38、张合推杆;39、温度传感器;40、保温罐体;41、混合罐体;42、出料管;43、入料管;44、离心外筒;45、支腿;46、离心内筒;47、搅拌叶;48、导料管;49、压力阀;50、搅拌罐体;51、保温层;52、观察窗;53、排气阀;54、监控摄像头;55、保存罐体;56、排气管;57、搅动主架;58、搅拌副架;59、注料口;60、水罐;61、保温罐;62、安装架;63、加热器;64、注水泵;65、储料罐;66、搅动叶片;67、搅动电机;68、主架;69、输送带;70、升降架;71、电动升级板;72、连接箱;73、调节架;74、按压阀;75、瓶盖下料箱;76、下料振动电机;77、导料滑轨;78、灌装瓶;79、注液泵;80、拧盖电机;81、电动丝杆;82、拨轮架。

具体实施方式

65.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

66.一种禾本科专用植物寡肽液体剂,主要由以下各组分的重量份数的原料制成:螺旋藻的酶解离心重相液1-5份、螺旋藻的酶解离心上清液1-5份、黄豆的酶解离心上清液5-10份、黄豆的酶解离心重相液5-10份、有机酸珍珠质粉1-5份、超纯水50-100份、杀菌剂0.5-2份、防腐剂0.5-2份和黄腐酸1-5份。

67.如图1所示,一种禾本科专用植物寡肽液体剂的制备工艺,包括制备步骤如下:

68.步骤一,将干燥螺旋藻和黄豆分别进行碾磨磨粉,得到碾磨料粉;

69.步骤二,将碾磨料粉分别进行筛分,得到合格品(粉料)和不合格品(粉料),不合格品回到步骤一继续进行碾磨;

70.步骤三,将螺旋藻和黄豆的合格品(粉料)提升并定量与水,在一定温度下进行加热混合,得到预热混合料;

71.步骤四,预热混合料与酶(蛋白质水解酶),在一定温度下进行混合搅拌,得到酶解液;

72.步骤五,将酶解液进行离心,得到上清液和重相液;

73.步骤六,将全部的上清液和一定量的重相液以及一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂、黄腐酸,在一定温度下进行混合搅拌,得到成品液;

74.步骤七,将成品液进行定量罐装;

75.步骤三、步骤四、步骤六通过热水循环进行水浴加热,保证混合温度稳定。

76.如图2-图15所示,一种禾本科专用植物寡肽液体剂的制备工艺,包括依次设置的两个输料机1、两个磨粉机构2、两个振动筛5和两个斗式提升机6,磨粉机构2和同侧的振动筛5之间设有储料斗3,振动筛5与同侧的输料机1之间设有回料提升机4,回料提升机4位于振动筛5的外侧,两个斗式提升机6连接有第一保温混合罐7,第一保温混合罐7侧部依次设有第二保温混合罐8、离心机构9和搅拌混合罐11,第一保温混合罐7、第二保温混合罐8和搅拌混合罐11连接有热水循环机构13,离心机构9的侧边设有储存中转罐12,搅拌混合罐11的侧边设有灌装机构10,第一保温混合罐7和第二保温混合罐8之间、第二保温混合罐8和离心机构9之间、离心机构9和搅拌混合罐11及储存中转罐12之间、搅拌混合罐11和灌装机构10之间均设有导料泵;

77.将干燥螺旋藻和黄豆分别倒入两个输料机1,提升至对应的磨粉机构2内,进行碾磨磨粉,得到碾磨料粉,储存在对应位置的储料斗3内部;将碾磨料粉分别导入对应的振动筛5内部,进行筛分,得到合格品(粉料)和不合格品(粉料),不合格品经由回料提升机4输送至对应位置的到输料机1内部,继续进行碾磨;将螺旋藻和黄豆的合格品(粉料)分别通过对应位置的斗式提升机6提升并定量输送至第一保温混合罐7内部,再注入一定量的水,在一定温度下进行加热混合,得到预热混合料;通过导料泵将预热混合料注入第二保温混合罐8内部,再注入一定量的酶(蛋白质水解酶),在一定温度下进行混合搅拌,得到酶解液;通过导料泵将酶解液注入离心机构9内部,进行离心,得到上清液和重相液;通过导料泵将全部的上清液注入搅拌混合罐11内部,导料泵全部的重相液注入储存中转罐12内部,导料泵将储存中转罐12内部重相液抽出一定量注入搅拌混合罐11内部,再注入一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂和黄腐酸,在一定温度下进行混合搅拌,得到成品液;通过导料泵将成品液注入灌装机构10,进行定量罐装;热水循环机构13对第一保温混合罐7、第二保温混合罐8和搅拌混合罐11通过热水循环进行水浴加热,保证混合温度稳定。

78.输料机1包括输料斗16和螺旋提升机17,螺旋提升机17设置在输料斗16下侧,磨粉机构2包括磨粉箱18,磨粉箱18内部设有定碾磨盘和动碾磨盘,磨粉箱18的上方转动设有调节转盘21,调节转盘21的主轴与定碾磨盘固定连接,螺旋提升机17的出料端位于磨粉箱18的箱斗上方,储料斗3包括储料斗体20,储料斗体20位于磨粉箱18的出料端下方,储料斗体20的下端设有提升泵19;根据碾磨的颗粒度,通过调节转盘21调节定碾磨盘的高度,从而调节定碾磨盘和动碾磨盘之间的距离,将干燥螺旋藻和黄豆分别倒入输料斗16内部,由同侧的螺旋提升机17提升至磨粉箱18内部,通过定碾磨盘和动碾磨盘配合进行碾磨,得到碾磨粉料,碾磨粉料进入储料斗体20内部,由提升泵19提升至振动筛5,进行筛分。

79.振动筛5包括支座架28,支座架28的内侧固定有合格品出料斗27,支座架28的上侧铰接有振动网箱26,振动网箱26和支座架28之间设有第二调节支架23,振动网箱26固定有筛选振动电机25,振动网箱26的出料端设有不合格品出料板29,振动网箱26的上方铰接有振动进斗24,振动进斗24和振动网箱26之间设有第一调节支架22,提升泵19的出料端与对应的振动进斗24之间设有导料软管;通过振动进斗24与第一调节支架22配合,调节振动进斗24的进料角度(便于控制流量),通过振动网箱26与第二调节支架23配合,调节振动网箱26的进料角度(便于控制筛分流量),碾磨粉料通过振动进斗24落入振动网箱26的内部,启动振动电机25,进行筛分,合格的粉料通过合格品出料斗27落出,不合格的粉料通过不合格品出料板29落出。

80.回料提升机4包括提升箱32,提升箱32的水平部分上方设有回料斗30,回料斗30与同侧不合格品出料板29之间设有滑斗,提升箱32的提升部分的侧部设有回料电机33,提升箱32内部设有刮板提升带31,刮板提升带31与回料电机33的输出轴传动连接,提升箱32的提升部分的出料端设有回料出斗34,回料出斗34与输料斗16之间设有回料管;不合格的粉料通过不合格品出料板29落出,通过滑斗,落入回料斗30,落在刮板提升带31上,回料电机33的输出轴带动刮板提升带31转动,移动到提升部分的出料端,经由回料出斗34排出,经由回料管,排到输料斗16内部。

81.斗式提升机6的进料端设有提升料斗15,提升料斗15位于合格品出料斗27的下方,斗式提升机6的出料端设有定量下料阀14;第一保温混合罐7和第二保温混合罐8构造相同,

第一保温混合罐7包括混合罐体41,混合罐体41的外部设有保温罐体40,保温罐体40的上侧铰接有混合搅拌架37,混合搅拌架37上设有罐盖35,罐盖35下侧设有密封隔热圈,混合搅拌架37和混合罐体41之间铰接有张合推杆38,保温罐体40和混合罐体41上均设有温度传感器39,罐盖35上设有若干进料管36,定量下料阀14与第一保温混合罐7的其中一个进料管36之间设有导料软管,导料泵设置连接在第一保温混合罐7的混合罐体41和第二保温混合罐8的其中一个进料管36;合格的粉料经由合格品出料斗27,落入提升料斗15内部,经由斗式提升机6提升,经由出料端落入定量下料阀14内部,定量下料阀14进行定量下料;定量下料阀14定量将合格的粉料落入第一保温混合罐7的其中一个进料管36,进入混合罐体41内部,再注入一定量的水,通过混合搅拌架37进行搅拌,保温罐体40进行保温,在一定温度下进行加热混合,得到预热混合料,再通过导料泵将预热混合料注入第二保温混合罐8的其中一个进料管36,再向第二保温混合罐8内部注入一定量的酶(蛋白质水解酶),保温罐体40进行保温,在一定温度下进行混合搅拌,得到酶解液。

82.离心机构9包括离心外筒44,离心外筒44的下端设有若干支腿45,离心外筒44的上端设有两个出料管42,离心外筒44的端部设有入料管43,离心外筒44的内部转动设有离心内筒46,导料泵设置连接在第二保温混合罐8的混合罐体41和入料管43之间;搅拌混合罐11包括搅拌罐体50,搅拌罐体50的外侧设有保温层51,搅拌罐体50的上端设有压力阀49、观察窗52、排气阀53、监控摄像头54和若干导料管48,监控摄像头54正对于观察窗52,搅拌罐体50上设有搅拌叶47,导料泵设置连接在其中一个出料管42和其中一个导料管48之间;通过导料泵将酶解液,通过入料管43注入离心外筒44内部,经由离心内筒46转动,进行离心,得到上清液和重相液,通过导料泵将上清液注入其中一个导料管48,进入搅拌罐体50内部,再通过若干导料管48向搅拌罐体50内部再注入一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂和黄腐酸,保温层51进行保温,在一定温度下,经由搅拌叶47进行搅拌,得到成品液。

83.储存中转罐12包括保存罐体55,保存罐体55的上端设有排气管56和注料口59,导料泵设置连接在另一个出料管42和注料口59之间,保存罐体55的内部设有搅动主架57和搅拌副架58,搅拌副架58位于搅动主架57的侧部,导料泵设置连接在保存罐体55和导料管48之间;热水循环机构13包括水罐60、安装架62和加热器63,安装架62上设有保温罐61和注水泵64,注水泵64分别连接水罐60和加热器63,加热器63与保温罐61之间通过水管连接,保温罐61与保温罐体40及保温层51之间设有导水泵;导料泵将重相液从另一个出料管42抽出,经由注料口59,注入保存罐体55的内部,搅动主架57和搅拌副架58配合,进行有效搅动,避免重相液进行沉淀,导料泵将重相液,从保存罐体55抽出,通过导料管48注入搅拌罐体50内部,注水泵64将水罐60内部的水抽到加热器63,进行加热,得到热水,存储在保温罐61内部,然后通过导水泵将保温罐61内部的热水注入保温罐61与保温罐体40及保温层51,进行保温。

84.灌装机构10包括储料罐65和主架68,主架68上转动设有搅动叶片66,主架68上固定有搅动电机67,搅动电机67的输出轴与搅动叶片66传动连接,搅动叶片66位于储料罐65内侧,主架68的侧部设有升降架70,升降架70上设有电动升级板71,电动升级板71上设有连接箱72,连接箱72与储料罐65之间设有注液泵79,连接箱72下侧设有调节架73,调节架73上设有若干按压阀74,按压阀74与连接箱72通过注液管道连接,主架68的内部设有输送带69,输送带69上放置有灌装瓶78,主架68的内部两个瓶盖下料箱75,瓶盖下料箱75下侧均设有

下料振动电机76,瓶盖下料箱75的出料口设有导料滑轨77,主架68上转动设有拨轮架82,主架68上设有电动丝杆81,电动丝杆81上设有拧盖电机80,拧盖电机80的输出轴上固定有拧盖按压头,盖按压头位于拨轮架82上方;成品液注入储料罐65内部,搅动电机67的输出轴带动搅动叶片66转动,对储料罐65内部的成品液进行搅动,避免成品液沉淀,注液泵79将成品液注入连接箱72内部,将灌装瓶78放置到输送带69上,根据若干灌装瓶78的距离,通过调节架73调节若干按压阀74之间的距离,使得按压阀74正对下侧的灌装瓶78,电动升级板71带动连接箱72向下移动,从而带动若干按压阀74向下移动,将按压阀74插入对应位置的灌装瓶78内部,进行按压注液,装满后,电动升级板71带动连接箱72向上移动,输送带69带动装满的灌装瓶78移动到拨轮架82内部,下料振动电机76振动,将瓶盖下料箱75内部的一个瓶盖输送至导料滑轨77,然后落在灌装瓶78的瓶口处,电动丝杆81带动拧盖电机80下移,拧盖电机80的输出轴上的拧盖按压头抵触在瓶盖上,拧盖电机80的输出轴带动拧盖按压头转动,将瓶盖拧在灌装瓶78的瓶口上,拧动的同时,电动丝杆81带动拧盖电机80继续下移。

85.综上,通过输料机1和磨粉机构2配合,实现对固体原料进行有效碾磨,达到一定的颗粒度,保证后续混合反应充分;通过储料斗3、回料提升机4和振动筛5配合,实现对碾磨粉料进行有效筛分,并能回收不合格粉料,保证后续混合反应充分;通过振动筛5和斗式提升机6及定量下料阀14配合,实现稳定定量下料,保证后续混合反应充分;通过第一保温混合罐7、第二保温混合罐8、离心机构9和搅拌混合罐11配合,实现有效依次进行预热混合、低温酶解、离心分液及搅拌混合,同时通过储存中转罐12,保证物料充分利用,同时通过热水循环机构13对第一保温混合罐7、第二保温混合罐8和搅拌混合罐11进行热水循环,保证混合反应稳定,并通过灌装机构10进行高效稳定进行灌装。

86.实施例1

87.一种禾本科专用植物寡肽液体剂,主要由以下各组分的重量份数的原料制成:螺旋藻的酶解离心重相液1份、螺旋藻的酶解离心上清液1份、黄豆的酶解离心上清液5份、黄豆的酶解离心重相液5份、有机酸珍珠质粉1份、超纯水50份、杀菌剂0.5份、防腐剂0.5份和黄腐酸1份。

88.一种禾本科专用植物寡肽液体剂的制备工艺,根据碾磨的颗粒度,通过调节转盘21调节定碾磨盘的高度,从而调节定碾磨盘和动碾磨盘之间的距离,将干燥螺旋藻和黄豆分别倒入输料斗16内部,由同侧的螺旋提升机17提升至磨粉箱18内部,通过定碾磨盘和动碾磨盘配合进行碾磨,得到碾磨粉料,碾磨粉料进入储料斗体20内部;

89.通过振动进斗24与第一调节支架22配合,调节振动进斗24的进料角度(便于控制流量),通过振动网箱26与第二调节支架23配合,调节振动网箱26的进料角度(便于控制筛分流量),提升泵19将储料斗体20内部碾磨料粉分别导入对应的振动进斗24落入振动网箱26的内部,启动振动电机25,进行筛分,合格的粉料通过合格品出料斗27落出,不合格的粉料通过不合格品出料板29落出,通过滑斗,落入回料斗30,落在刮板提升带31上,回料电机33的输出轴带动刮板提升带31转动,移动到提升部分的出料端,经由回料出斗34排出,经由回料管,排到输料斗16内部;

90.将螺旋藻和黄豆的合格品(粉料)经由合格品出料斗27落入提升料斗15内部,经由斗式提升机6提升,经由出料端落入定量下料阀14内部,定量下料阀14进行定量下料;定量下料阀14定量将合格的粉料落入第一保温混合罐7的其中一个进料管36,进入混合罐体41

内部,再通过进料管36注入一定量的水,在一定温度下,混合搅拌架37转动进行加热混合,得到预热混合料;

91.通过导料泵将第一保温混合罐7的混合罐体41内部的预热混合料通过其中一个进料管36注入第二保温混合罐8的混合罐体41内部,再通过其中一个进料管36注入一定量的酶(蛋白质水解酶),在一定温度下,混合搅拌架37转动进行混合搅拌,得到酶解液;

92.通过导料泵将酶解液,通过入料管43注入离心外筒44内部,经由离心内筒46转动,进行离心,得到上清液和重相液,通过导料泵将全部的上清液注入其中一个导料管48,进入搅拌罐体50内部,再通过若干导料管48向搅拌罐体50内部再注入一定量的有机酸珍珠质粉、超纯水、杀菌剂、防腐剂和黄腐酸;

93.导料泵将重相液从另一个出料管42抽出,经由注料口59,注入保存罐体55的内部,搅动主架57和搅拌副架58配合,进行有效搅动,避免重相液进行沉淀,导料泵将重相液,从保存罐体55抽出一定量,通过导料管48注入搅拌罐体50内部,在一定温度下。进行搅拌叶47的混合搅拌一段时间,得到成品液;

94.成品液注入储料罐65内部,搅动电机67的输出轴带动搅动叶片66转动,对储料罐65内部的成品液进行搅动,避免成品液沉淀,注液泵79将成品液注入连接箱72内部,将灌装瓶78放置到输送带69上,根据若干灌装瓶78的距离,通过调节架73调节若干按压阀74之间的距离,使得按压阀74正对下侧的灌装瓶78,电动升级板71带动连接箱72向下移动,从而带动若干按压阀74向下移动,将按压阀74插入对应位置的灌装瓶78内部,进行按压注液,装满后,电动升级板71带动连接箱72向上移动,输送带69带动装满的灌装瓶78移动到拨轮架82内部,下料振动电机76振动,将瓶盖下料箱75内部的一个瓶盖输送至导料滑轨77,然后落在灌装瓶78的瓶口处,电动丝杆81带动拧盖电机80下移,拧盖电机80的输出轴上的拧盖按压头抵触在瓶盖上,拧盖电机80的输出轴带动拧盖按压头转动,将瓶盖拧在灌装瓶78的瓶口上,拧动的同时,电动丝杆81带动拧盖电机80继续下移;

95.注水泵64将水罐60内部的水抽到加热器63,进行加热,得到热水,存储在保温罐61内部,然后通过导水泵将保温罐61内部的热水注入保温罐61与保温罐体40及保温层51,进行水浴保温加热,保证混合温度稳定。

96.实施例2

97.一种禾本科专用植物寡肽液体剂,主要由以下各组分的重量份数的原料制成:螺旋藻的酶解离心重相液2份、螺旋藻的酶解离心上清液2份、黄豆的酶解离心上清液7份、黄豆的酶解离心重相液7份、有机酸珍珠质粉2份、超纯水70份、杀菌剂1份、防腐剂1份和黄腐酸2份。

98.实施例2的制备工艺与实施例1相同。

99.实施例3

100.一种禾本科专用植物寡肽液体剂,主要由以下各组分的重量份数的原料制成:螺旋藻的酶解离心重相液5份、螺旋藻的酶解离心上清液5份、黄豆的酶解离心上清液10份、黄豆的酶解离心重相液10份、有机酸珍珠质粉5份、超纯水100份、杀菌剂2份、防腐剂2份和黄腐酸5份。

101.实施例3的制备工艺与实施例1相同。

102.实施例4

103.实施例4的组分配比与实施例1相同,实施例4的制备工艺采用现有设备,无筛分回料功能,无重相液的实用。

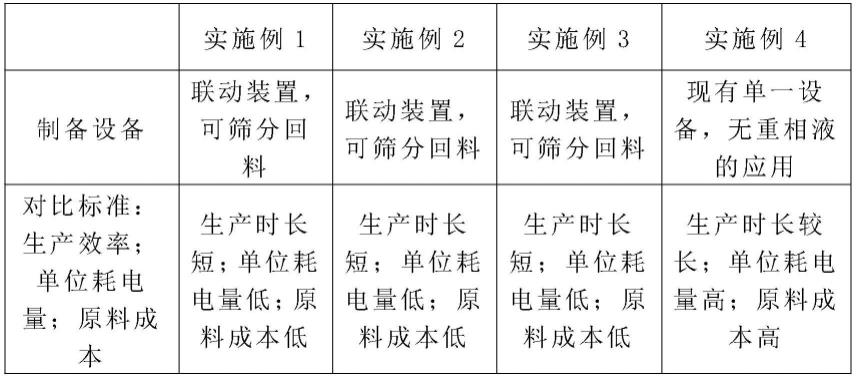

104.将实施例1-4制备的禾本科专用植物寡肽液体剂,进行对比实验:其中对比标准:生产效率和单位耗电量,原料每份重量相同,实验表格如下(表1):

[0105][0106]

表1

[0107]

通过表1可知,实施例1-3,通过联动装置,可进行筛分回料,保证混合反应效果,制备效率高,可使用重相液的应用,原料成本低。

[0108]

取实施例1-4相同量的植物寡肽液体剂、相同面积、相同时间、相同区域多个小区域下进行实验;空白实验,不施肥;实验表格如下(表2),加水稀释,稀释比例为植物寡肽液体剂:水=0.4-0.6g:16kg:

[0109][0110]

表2

[0111]

由表2可见,本制备工艺制备的植物寡肽液体剂,有利于禾本科植物的生长,可很好改善产品质量,达到增产增收,生根促根高效无毒,可以提高作物的自生免疫、抗病能力,减少农药、肥料的用量,其中实施例2的配方各项效果最好。

[0112]

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替

代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。