1.本实用新型涉及自动化机械加工制造技术领域,具体涉及一种用于自动生产单元的交换台。

背景技术:

2.随着5g技术与agv小车技术的迅速发展,零件自动线或柔性线生产中,零件的转运开始使用机械手及agv小车,原有的托盘及交换台不能满足要求,需要设计一种适用机械手及agv小车运输的交换台,并能在零点定位平台和交换台定位的托盘。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,适应现实需要,提供一种用于自动生产单元的交换台,通过相邻两个支架单元之间形成可以容纳agv小车的空间,agv小车能够通过其顶部的伸缩臂将托盘通过其底部的销孔与角板单元上的定位销进行卡接,从而实现适用于agv小车运输搬运托盘的交换台。

4.为了实现本实用新型的目的,本实用新型所采用的技术方案为:

5.设计一种用于自动生产单元的交换台,包括支架单元、角板单元和定位销,所述支架单元的底部固定于地面上,所述支架单元的侧壁上方前端和后端均设有所述角板单元,所述定位销固定于所述支架单元的顶部;相邻所述支架单元内壁上方的四个定位销与托盘底部的销孔匹配卡合;所述托盘呈方形结构,其底部两侧沿着长度方向设有直槽,所述托盘的底部均匀分布有若干定位拉钉。

6.所述支架单元包括底座和主框架,所述底座的底部通过螺栓固定于地面上;所述主框架呈底部开口的方框形结构,其两端底部设有底板,所述底板通过螺栓固定于所述底座的顶部;所述主框架的两侧壁上方的前端和后端固定有用于与所述角板单元连接的安装板。

7.所述角板单元包括纵向板和横向板,所述纵向板和横向板为一体成型的“l”形结构,所述横向板的顶部外端设有用于所述定位销底端插入的定位槽,所述定位槽的中部设有用于锁紧螺栓穿过的定位孔,所述定位销的底部轴心设有与所述锁紧螺栓上外螺纹相匹配啮合的螺纹孔;所述纵向板的外壁两侧设有用于连接螺栓穿过的螺栓孔,所述安装板上设有与所述连接螺栓上外螺纹相匹配啮合的连接螺纹孔。

8.所述定位销的顶端形成导向部,所述导向部呈锥形结构,其外径由顶端向底端逐渐增大。

9.所述纵向板外壁两侧的螺栓孔为腰型孔,所述螺栓孔水平方向的宽度与所述连接螺栓的螺杆外径相等,所述螺栓孔竖直方向的长度大于所述连接螺栓的螺杆外径。

10.所述纵向板的底部和横向板的外壁之间连接有呈直角三角形的加强板。

11.所述主框架的顶部中间连接有第一安装支架,所述第一安装支架呈“l”形结构,其外壁上方设有用于固定第一光电传感器的腰形固定孔,所述第一光电传感器的高度与所述

托盘顶部的工件高度齐平;所述横向板的内端顶部设有第二安装支架,所述第二安装支架呈“z”字形结构,其顶部连接有第二光电传感器。

12.所述托盘两端端面中部设有定位卡槽。

13.本实用新型的有益效果在于:

14.1.本实用新型通过相邻两个支架单元之间形成可以容纳agv小车的空间,agv小车能够通过其顶部的伸缩臂将托盘通过其底部的销孔与角板单元上的定位销进行卡接,从而实现适用于agv小车运输搬运托盘的交换台;

15.2.本实用新型通过在托盘底部设置销孔和定位拉钉实现了能在零点定位平台和交换台定位的托盘。

附图说明

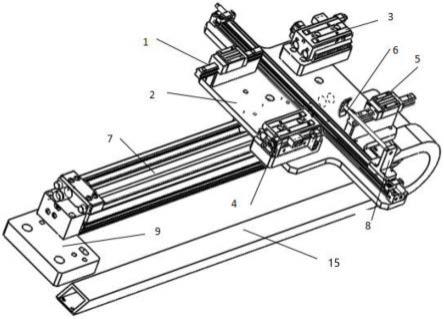

16.图1为本实用新型的结构示意图;

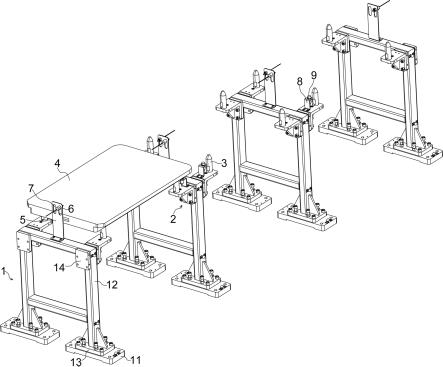

17.图2为本实用新型的部分结构主视图;

18.图3为图2沿着a-a的部分结构剖面图;

19.图4为本实用新型中角板单元的分解示意图。

20.图中,1支架单元,2角板单元,3定位销,4托盘,5第一安装支架,6第一光电传感器,7腰形固定孔,8第二安装支架,9第二光电传感器,11底座,12主框架,13底板,14安装板,21纵向板,22横向板,23定位槽,24锁紧螺栓,25定位孔,26连接螺栓,27螺栓孔,28加强板,31螺栓孔,32导向部,41直槽,42定位拉钉,43定位卡槽,44销孔。

具体实施方式

21.下面结合附图和实施例对本实用新型进一步说明:

22.实施例:一种用于自动生产单元的交换台,参见图1-图4,

23.本设计包括支架单元1、角板单元2和定位销3,所述支架单元1的底部固定于地面上,所述支架单元1的侧壁上方前端和后端均设有所述角板单元2,所述定位销3固定于所述支架单元1的顶部;相邻所述支架单元1内壁上方的四个定位销3与托盘4底部的销孔44匹配卡合;所述托盘4呈方形结构,其底部两侧沿着长度方向设有直槽41,所述托盘4的底部均匀分布有若干定位拉钉42,本案通过相邻两个支架单元1之间形成可以容纳agv小车的空间,agv小车能够通过其顶部的伸缩臂将托盘4通过其底部的销孔44与角板单元2上的定位销3进行卡接,从而实现适用于agv小车运输搬运托盘的交换台。

24.本实用新型在具体实施时:当需要将托盘4放置于交换台上时,首先将其放置于agv小车上,agv小车将其搬运至相邻两个支架单元1之间的空间内,当托盘4上的销孔44位于四个定位销3的上方时,agv小车通过其伸缩臂将托盘4下降,使得销孔44和定位销3卡合,完成托盘4的放置;通过托盘4底部的定位拉钉42也可以将其与立式加工中心的工作台上的零点定位孔实现定位并锁紧;当需要将托盘4上的工件放置于机床工作台上时,通过机械手与托盘4底部两侧的直槽41卡紧即可进行搬运,从而实现了能在零点定位平台和交换台定位的托盘,以及适用于agv小车运输搬运托盘的交换台。

25.进一步的,支架单元1包括底座11和主框架12,所述底座11的底部通过螺栓固定于地面上;所述主框架12呈底部开口的方框形结构,其两端底部设有底板13,所述底板13通过

螺栓固定于所述底座11的顶部;所述主框架12的两侧壁上方的前端和后端固定有用于与所述角板单元2连接的安装板14,通过底座11固定于地面上,相邻底座11之间的距离不会在工作中发生不必要的位移,即确保定位销3之间的距离不会发生位移,确保定位销3与托盘4底部的销孔44能够卡接;主框架12底部的底板13通过螺栓与底座11相连,便于主框架12的安装与拆卸;通过安装板14与角板单元2连接,便于角板单元2的安装与拆卸。

26.进一步的,角板单元2包括纵向板21和横向板22,所述纵向板21和横向板22为一体成型的“l”形结构,所述横向板22的顶部外端设有用于所述定位销3底端插入的定位槽23,所述定位槽23的中部设有用于锁紧螺栓24穿过的定位孔25,所述定位销3的底部轴心设有与所述锁紧螺栓24上外螺纹相匹配啮合的螺纹孔31;所述纵向板21的外壁两侧设有用于连接螺栓26穿过的螺栓孔27,所述安装板14上设有与所述连接螺栓26上外螺纹相匹配啮合的连接螺纹孔,定位销3的底端放置于定位槽23上后,锁紧螺栓24的螺杆穿过定位孔25后与定位销3底部的螺纹孔31通过螺纹连接,从而实现定位销3的快速安装与锁紧。

27.进一步的,定位销3的顶端形成导向部32,所述导向部32呈锥形结构,其外径由顶端向底端逐渐增大,agv小车搬运托盘4将其放置于交换台上具有较大位置误差时,可通过较大锥度实现自动调节并定位。优选的,导向部32顶端的外径为其底端外径的二分之一,本案的具体实施例中,导向部32顶端的外径为10mm,底端的外径为20mm,高度为20mm。

28.进一步的,纵向板21外壁两侧的螺栓孔27为腰型孔,所述螺栓孔27水平方向的宽度与所述连接螺栓26的螺杆外径相等,所述螺栓孔27竖直方向的长度大于所述连接螺栓26的螺杆外径,通过螺栓孔27为腰形孔,能够对纵向板21的高度进行微调,即能够对定位销3的高度进行微调,四个定位销3的顶端处于同一高度,以使得托盘4能够更为平稳的放置于交换台上。

29.进一步的,纵向板21的底部和横向板22的外壁之间连接有呈直角三角形的加强板28,通过设置加强板28提高角板单元2的连接强度,延长其使用寿命。

30.进一步的,主框架12的顶部中间连接有第一安装支架5,所述第一安装支架5呈“l”形结构,其外壁上方设有用于固定第一光电传感器6的腰形固定孔7,所述第一光电传感器6的高度与所述托盘4顶部的工件高度齐平,通过设置第一光电传感器6能够托盘4上的工件是否在位,反馈给加工单元控制系统,以便控制系统正确调度agv和机械手,不发生碰撞或干涉;优选的,由于工件的高度不同,通过设置腰形固定孔7固定第一光电传感器6可以沿着竖直方向调节第一光电传感器6的高度,从而确保第一光电传感器6能够正确的检查到工件是否在位。

31.进一步的,横向板22的内端顶部设有第二安装支架8,所述第二安装支架8呈“z”字形结构,其顶部连接有第二光电传感器9,通过设置第二光电传感器9能够检测交换台上的托盘4是否在位,反馈给加工单元控制系统,以便控制系统正确调度agv和机械手,不发生碰撞或干涉;第二光电传感器9的检测端朝上,且其顶端的高度不高于定位销3的高度,从而确保托盘4放置于交换台上时,第二光电传感器9的顶部检测端能够准确的检查到托盘是否在位。

32.进一步的,托盘4两端端面中部设有定位卡槽43,配合机械手上的定位装置配合定位卡槽43可以起到定位作用,从而使得机械手抓托盘4时更为准确。

33.本实用新型的实施例公布的是较佳的实施例,但并不局限于此,本领域的普通技

术人员,极易根据上述实施例,领会本实用新型的精神,并做出不同的引申和变化,但只要不脱离本实用新型的精神,都在本实用新型的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。