1.本发明涉及汽车尾灯装配结构领域,更具体地,涉及一种汽车尾灯安装结构。

背景技术:

2.随着汽车消费的升级和大众审美水平的提升,消费者对汽车造型的美观度要求越来越高。汽车尾灯作为重要的部件,是汽车造型中极为重要的部分,兼顾功能性和美观性的要求。尾灯与侧围外板匹配,一般通过尾灯安装结构固定在车体上,因尾灯本体结构较厚、前端尖角小,安装空间狭小且安装孔必须为x向设计导致尾灯安装结构成型易出现开裂问题,为车体结构设计难点问题之一。

3.cn201820696984.5所述专利“一种尾灯及尾灯安装结构”,该尾灯安装结构包含侧围外板(尾灯前安装部)和尾灯后安装部两部分,用于实现匹配前端部尖角更尖、厚度更厚的尾灯本体,同时解决侧围外板成型困难、易开裂的问题。

4.cn2017214289779.9所述专利“尾灯安装结构及车辆”,该尾灯安装结构包含侧围外板和尾灯安装板两部分,从而降低了侧围外板成型难度,避免了侧围尖角部开裂,从而允许尖角处的过渡圆角具有更小的半径,降低尖角部的范围。

5.尾灯安装结构由侧围外板和尾灯安装板组成,该结构设计在保证尾灯安装空间的前提下,一定程度上解决了侧围外板和尾灯安装板成型问题。现有技术一,实现了尾灯更尖更厚的安装;但在尾灯安装孔距离侧围尾部相对距离较远时存在局限性;现有技术二,实现了尾灯尖角更小半径的安装,但在尾灯设计细长时存在局限性。

6.因此,如何提供一种可有效用于尾灯安装空间狭小的尾灯安装结构成为本领域亟需解决的技术难题。

技术实现要素:

7.本发明的目的是提供一种汽车尾灯安装结构,以解决:尾灯前部尖角更尖、本体厚度更厚更长的尾灯安装结构成型开裂问题;尾灯安装板零件设计复杂、成型过程中开裂起皱质量差的问题。

8.根据本发明的第一方面,提供了一种汽车尾灯安装结构,包括侧围外板、尾灯安装连接板、尾灯安装补板以及尾灯安装板;

9.所述侧围外板上开设有安装槽,所述安装槽包括第一侧边和第二侧边,所述第一侧边和所述第二侧边通过过渡圆角连接,三者共同组成尾灯匹配的尖角部位;

10.所述尾灯安装连接板安装在所述安装槽内,其远离所述安装槽的一侧设有下翻边面,所述下翻边面与所述尾灯安装板连接;所述尾灯安装补板设置在所述尾灯安装板和所述侧围外板的第二侧边之间,用于尾灯后部的安装固定。

11.可选地,根据本发明所述的汽车尾灯安装结构,所述尾灯安装板包括第一焊接面、第二焊接面以及第三焊接面,所述第一焊接面与所述尾灯安装补板焊接,所述第二焊接面与所述尾灯安装连接板焊接,所述第三焊接面与所述侧围外板的第一侧边焊接。

12.可选地,根据本发明所述的汽车尾灯安装结构,所述第二焊接面与所述第三焊接面的连接处还设有三角面,所述三角面与所述侧围外板匹配搭接,以避免所述尾灯安装板与所述侧围外板搭接出现孔洞。

13.可选地,根据本发明所述的汽车尾灯安装结构,所述第一焊接面上设有缺口,所述缺口与所述尾灯安装补板的焊接面匹配搭接。

14.可选地,根据本发明所述的汽车尾灯安装结构,所述第二焊接面上还设有多个尾灯安装定位孔,用于尾灯中间部位的安装定位;所述尾灯安装板远离所述安装槽的一侧还设有多个尾灯后部安装孔,用于尾灯后部的安装固定。

15.可选地,根据本发明所述的汽车尾灯安装结构,所述侧围外板的第二侧边上设有多处翻边卡爪,所述尾灯安装连接板与所述第二侧边连接的侧边上设有搭接槽,所述搭接槽与所述翻边卡爪相互配合。

16.可选地,根据本发明所述的汽车尾灯安装结构,所述第二侧边上还设有豁口,所述豁口与所述尾灯安装板通过螺栓固定连接。

17.可选地,根据本发明所述的汽车尾灯安装结构,所述尾灯安装连接板靠近所述安装槽圆角处的位置还设有尾灯前部安装孔,用于尾灯前部的安装固定;所述尾灯安装连接板的中部还设有工艺定位孔,用于焊接定位。

18.可选地,根据本发明所述的汽车尾灯安装结构,所述尾灯安装补板整体呈v形结构,其中一侧板与两侧边分别与所述侧围外板所述第二侧边和所述尾灯安装板焊接,且该侧板上设有与所述豁口相对应的螺栓孔。

19.可选地,根据本发明所述的汽车尾灯安装结构,所述尾灯安装补板的夹角外侧设有朝向所述尾灯安装板翻折的小翻边,所述小翻边与所述尾灯安装板匹配连接,以避免两者搭接时出现孔洞。

20.本发明技术方案带来的有益效果:

21.1、本发明尾灯安装结构由四个零件共同组成,有效降低了每个零件的成型难度,保证了尾灯的安装空间,为多样化的尾灯设计提供了可能。

22.2、本发明尾灯安装结构特点,在连接结构设计充分利用螺栓连接优势,在焊枪无法通过或者操作困难的狭小区域使用螺栓连接,实现连接的同时保证了侧围外板的面品质量。

23.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

24.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

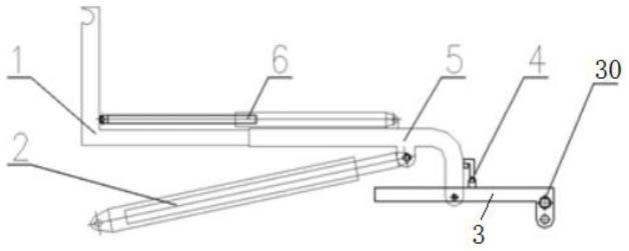

25.图1为本发明所公开的汽车尾灯安装结构的示意图;

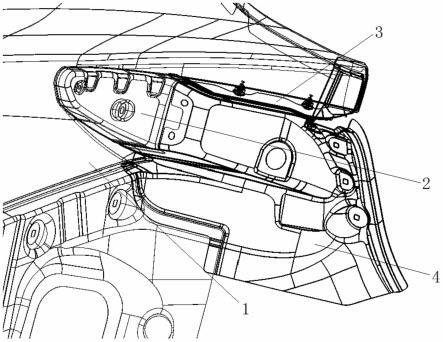

26.图2为本发明所述的侧围外板的结构示意图;

27.图3为本发明所述的尾灯安装连接板的结构示意图;

28.图4为本发明所述的尾灯安装补板的结构示意图;

29.图5为本发明所述的尾灯安装板的结构示意图;

30.图6为本发明所述的尾灯安装板的局部示意图

31.附图标记说明:1-侧围外板;11-第一侧边;12-第二侧边;13-翻边卡爪;14-豁口;2-尾灯安装连接板;21-搭接槽;22-尾灯前部安装孔;23-工艺定位孔;24-下翻边面;3-尾灯安装补板;31-螺纹孔;32-小翻边;4-尾灯安装板;41-第二焊接面;42-第一焊接面;43-三角面;44-第三焊接面;45-尾灯定位孔;46-尾灯后部安装孔;47-保险杠安装孔;48-线束穿孔;49-缺口。

具体实施方式

32.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

33.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

34.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

35.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

36.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

37.根据图1至图6所示,本发明提供了一种汽车尾灯安装结构,包括侧围外板1、尾灯安装连接板2、尾灯安装补板3以及尾灯安装板4。

38.侧围外板1上开设有安装槽,安装槽包括第一侧边11和第二侧边12,第一侧边11和第二侧边12通过过渡圆角连接,三者共同组成尾灯匹配的尖角部位。过渡圆角的翻边长度为5mm,避免侧围外板1在翻边过程开裂。

39.尾灯安装连接板2安装在安装槽内,其远离安装槽的一侧设有下翻边面24,下翻边面24与尾灯安装板4连接,下翻边面24的转角部位翻边长度较短,成型过程中避免缺料开裂;尾灯安装补板3设置在尾灯安装板4和侧围外板1的第二侧边12之间,用于尾灯后部的安装固定。

40.进一步地,尾灯安装板4包括第一焊接面42、第二焊接面41以及第三焊接面44,第一焊接面42与尾灯安装补板3焊接,第二焊接面41与尾灯安装连接板2焊接,第三焊接面44与侧围外板1的第一侧边11焊接。

41.再进一步地,第二焊接面41与第三焊接面44的连接处还设有三角面43,三角面43与侧围外板1匹配搭接,以避免尾灯安装板4与侧围外板1搭接出现孔洞。

42.再进一步地,第一焊接面42上设有缺口49,缺口49将两个方向的焊接面进行分割,降低了过度部位的成型难度,尾灯安装补板3的夹角外侧设有朝向尾灯安装板4翻折的小翻边32,小翻边32与尾灯安装板4匹配连接,以避免两者搭接时出现孔洞,缺口49与小翻边32匹配搭接。

43.再进一步地,第二焊接面41上还设有多个尾灯定位孔45,用于尾灯中间部位的安装定位;尾灯安装板4远离安装槽的一侧还设有多个尾灯后部安装孔46,用于尾灯后部的安

装固定。尾灯定位孔45设计为车身x方向定位,在尾灯中间部位,方便安装定位;尾灯后部安装孔46设计为车身x方向安装孔,用于尾灯后部安装固定,方便工人安装。在尾灯安装板4上还设有相应的保险杠安装孔47和线束穿孔48,以将尾灯安装板4与保险杠连接,提升整体的强度;线束穿孔48则有助于将尾灯的线束集中化处理。

44.再进一步地,侧围外板1的第二侧边12上设有多处翻边卡爪13,尾灯安装连接板2与第二侧边12连接的侧边上设有搭接槽21,搭接槽21与翻边卡爪13相互配合。翻边卡爪13设计避免了弧面处翻边多料导致的起皱缺陷,用于侧围外板1和尾灯安装板4前连接板焊接固定连接。

45.再进一步地,第二侧边12上还设有豁口14,豁口14与尾灯安装板4通过螺栓固定连接。豁口14为非孔设计,有效避免孔在翻边过程中变形,可实现侧围四序化生产,用于侧围外板1和尾灯安装板4螺栓固定连接,避免在侧围尾部空间狭小的区域使用焊枪导致外板磕碰变形。

46.再进一步地,尾灯安装连接板2靠近安装槽圆角处的位置还设有尾灯前部安装孔22,用于尾灯前部的安装固定,避免前端尖角翘起;尾灯安装连接板2的中部还设有工艺定位孔23,用于焊接定位。

47.再进一步地,尾灯安装补板3整体呈v形结构,其中一侧板与两侧边分别与侧围外板1第二侧边12和尾灯安装板4焊接,且该侧板上设有与豁口14相对应的螺纹孔31。

48.本发明中的尾灯安装板4,成形工艺为:op10拉延、op20修边、op30侧修边 侧冲孔 切断、op40修边 侧修边 侧冲孔、op50翻边 整形、op60冲孔 侧冲孔,六道工序。

49.op10拉延工序完成尾灯安装板4主体型腔的成型;op20工序完成周圈料边的初步修边;op30工序为了实现修边,冲压方向选旋转180

°

,完成尾灯定位孔45的冲孔,以及第二焊接面41的切断;op40工序冲压方向在此旋转与op10和op20保持一致,完成第二焊接面41的修边,同时实现保险杠安装孔47的冲孔;op50工序通过上翻边和下整形工艺,完成尾灯安装板4搭接面成型,保证搭接匹配精度;op60工序实现尾灯后部安装孔46和线束穿孔48的冲孔。

50.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。