1.本发明属于聚氨酯活塞生产领域,具体涉及一种高性能聚氨酯活塞及其制备方法及装置。

背景技术:

2.聚氨酯活塞是泥浆泵液力端系统的主要零件之一,结构由活塞钢芯、活塞皮碗、卡簧、压板等组成,活塞在缸体内做往复运动时,活塞皮碗随活塞一起在泥浆、原油介质中往复运动并起到密封作用;国内泥浆泵使用的活塞大多为聚氨酯活塞,聚氨酯材料不耐水解,耐高温性能差,在持续高压工况下易出现活塞皮碗的变形、刺漏,导致密封失效,所以使用寿命较短,为提高活塞的耐压性,降低密封失效的几率,需提高活塞皮碗整体强度。

3.现有技术是在活塞根部使用尼龙垫圈和涂胶的多层复合结构作为根部的加强层,增加了活塞根部的强度以减少活塞在高压工况下的失效,提高活塞的使用寿命,但该种方式需要确保尼龙圈与活塞裙部皮碗结构的融合性,否则两者的接合处很容易因磨粒磨损和运行中的拉伸作用,而发展成在两种材料的结合处出现裂缝而导致活塞失效。

4.综上,为解决上述提及的问题,我们提出了一种高性能聚氨酯活塞及其制备方法及装置。

技术实现要素:

5.本发明的目的就在于为了解决上述问题而提供一种高性能聚氨酯活塞及其制备方法及装置。

6.本发明通过以下技术方案来实现上述目的:作为本发明的一个方面,本发明提供了一种高性能聚氨酯活塞,包括活塞钢芯及设于活塞钢芯外周的活塞皮碗,所述活塞皮碗的内部以其垂直中轴线为中心围设有一圈复合加强带,所述复合加强带是由多个连续设置的v型加强段首尾相连接所形成的三维带状结构,且v型加强段的v型头端从活塞皮碗裙部穿出并与活塞皮碗裙部外壁相平齐。

7.作为本发明的进一步优化方案,所述复合加强带是由复合加强材料经浇注固化后形成的,所述复合加强材料,按照重量百分比计,包括聚醚多元醇50-55%、扩链剂6-13%、甲苯二异氰酸酯20-30%、改性纳米碳酸钙2-5%、甲壳素纳米填料2-5%以及固化剂1-2%。

8.作为本发明的另一个方面,本发明还提供了一种高性能聚氨酯活塞的制备装置,包括升降架、注料机构、转动平台、设于转动平台上的定位机构以及设于定位机构上的浇注模板;平移机构,一端与注料机构相连接,另一端与升降架传动连接,用于驱动注料机构实现水平位移;升降架驱动注料机构垂直往复的同时带动平移机构驱动注料机构产生水平往复位移,记为注料机构的注料轨迹;

活塞钢芯固定在定位机构上并在转动平台的驱动下匀速转动,浇注模板内部预先注入制备活塞皮碗的聚氨酯胶料,同时注料机构按照注料轨迹移动并往浇注模板内注送复合加强材料,整体经固化后,得到内部含有所述复合加强带的活塞皮碗。

9.作为本发明的进一步优化方案,所述升降架包括成对设置的导轨件、设于两个导轨件之间的气缸组以及齿条,所述平移机构包括与两个导轨件滑动配合的移动座、与移动座水平贯穿的一组丝杆、啮合在丝杆外部的丝母座、固定丝母座的移动架以及设于丝杆伸出移动座的一端的与齿条相啮合的啮合齿轮,所述移动架与注料机构相连接。

10.作为本发明的进一步优化方案,所述浇注模板包括外围板、活动设于外围板内的内压板以及靠近外围板内侧壁下端设置的密封条。

11.作为本发明的进一步优化方案,所述定位机构包括气动爪盘、与气动爪盘外周相套接的安装座以及活动设于安装座上端面的固定板。

12.作为本发明的进一步优化方案,所述注料机构包括机壳、料筒、上料斗、注料油缸、螺杆、注料杆以及加热器,所述上料斗于料筒的一侧设置并与料筒相连通,所述加热器设于料筒的外周,螺杆设于料筒内与注料油缸相连接,所述注料杆设于料筒的底端。

13.作为本发明的另一个方面,本发明还提供了如上述任一所述的制备装置进行高性能聚氨酯活塞的制备方法,包括以下步骤:s1、按比例称取复合加强材料的各组分,制备得到复合加强胶料;s2、将活塞钢芯固定在装有浇注模板的定位机构上并在转动平台的驱动下匀速转动;s3、取制备活塞皮碗的聚氨酯胶料注入预热60℃的浇注模板内,在80℃下固化1-2h,得到聚氨酯胶状中间体;s4、注料机构在升降架驱动下垂直往复移动的同时带动平移机构驱动注料机构产生水平往复位移,移动过程中注料机构往浇注模板内的聚氨酯胶状中间体中注送复合加强胶料,随后,将整体于100℃固化24h,得到所述高性能聚氨酯活塞。

14.本发明的有益效果在于:本发明是在活塞皮碗的内部以其垂直中轴线为中心围设有一圈具有三维带状结构的复合加强带,既可保证活塞皮碗唇部与活塞缸套间的弹性抵接效果,且相应地增强了活塞皮碗根部的强度以有利于减少活塞根部的磨损,提高了活塞的使用寿命。

附图说明

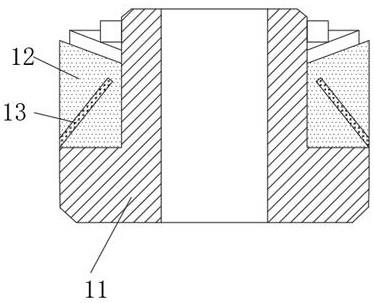

15.图1为本发明提供的活塞的结构外观图;图2为本发明提供的图1的立剖图;图3为本发明提供的图1中活塞皮碗的a-a剖视图;图4为本发明提供的复合加强带在不同视角下的立体结构示意图;图5为本发明提供的制备装置的整体结构示意图;图6为本发明提供的升降架处的右视图;图7为本发明提供的活塞与转动平台的安装示意图;图8为本发明提供的注料机构的结构示意图;图中:11、活塞钢芯;12、活塞皮碗;13、加强带;2、升降架;21、导轨件;22、气缸组;

23、齿条;3、转动平台;4、浇注模板;41、外围板;42、内压板;43、密封条;5、注料机构;51、机壳;52、料筒;53、上料斗;54、注料油缸;55、螺杆;56、注料杆;57、加热器;6、平移机构;61、移动座;62、丝杆;63、移动架;64、丝母座;65、啮合齿轮;7、定位机构;71、气动爪盘;72、安装座;73、固定板。

具体实施方式

16.下面结合附图对本技术作进一步详细描述,有必要在此指出的是,以下具体实施方式只用于对本技术进行进一步的说明,不能理解为对本技术保护范围的限制,该领域的技术人员可以根据上述申请内容对本技术作出一些非本质的改进和调整。

17.实施例1如图1-4所示,本实施例提供的一种高性能聚氨酯活塞,包括活塞钢芯11及设于活塞钢芯11外周的活塞皮碗12,所述活塞皮碗12的内部以其垂直中轴线为中心围设有一圈复合加强带13,所述复合加强带13是由多个连续设置的v型加强段首尾相连接所形成的三维带状结构,且v型加强段的v型头端从活塞皮碗12裙部穿出并与活塞皮碗12裙部外壁相平齐。

18.所述复合加强带13是由复合加强材料经浇注固化后形成的,所述复合加强材料,按照重量百分比计,包括聚醚多元醇55%、扩链剂9%、甲苯二异氰酸酯30%、改性纳米碳酸钙2%、甲壳素纳米填料2%以及固化剂2%。

19.实施例2与实施例1不同之处在于,所述复合加强带13是由复合加强材料经浇注固化后形成的,所述复合加强材料,按照重量百分比计,包括聚醚多元醇50%、扩链剂8%、甲苯二异氰酸酯30%、改性纳米碳酸钙5%、甲壳素纳米填料5%以及固化剂2%。

20.实施例3如图5所示,本实施例提供了一种高性能聚氨酯活塞的制备装置,包括升降架2、注料机构5、转动平台3、设于转动平台3上的定位机构7以及设于定位机构7上的浇注模板4;平移机构6,一端与注料机构5相连接,另一端与升降架2传动连接,用于驱动注料机构5实现水平位移;升降架2驱动注料机构5垂直往复的同时带动平移机构6驱动注料机构5产生水平往复位移,即为注料机构5的注料轨迹;加工时,活塞钢芯11被固定在定位机构7上并在转动平台3的驱动下匀速转动,浇注模板4内部预先注入制备活塞皮碗12的聚氨酯胶料,同时注料机构5按照注料轨迹移动并往浇注模板4内注送复合加强材料,整体经固化后,得到内部含有所述复合加强带13的活塞皮碗12。

21.进一步的,如图6-7所示,所述升降架2包括成对设置的导轨件21、设于两个导轨件21之间的气缸组22以及齿条23,所述平移机构6包括与两个导轨件21滑动配合且与气缸组22的活塞杆端相连接的移动座61、与移动座61水平贯穿的一组丝杆62、啮合在丝杆62外部的丝母座64、固定丝母座64的移动架63以及设于丝杆62伸出移动座61的一端的与齿条23相啮合的啮合齿轮65,所述移动架63与注料机构5相连接;使用时,在气缸组22的驱动下,拉动移动座61实现垂直往复位移,而下降的高度及

往复的间隔时间是通过预先设置的,移动座61垂直往复位移的同时,其上的丝杆62端部的啮合齿轮65与齿条23发生相对位移,形成啮合传动,啮合齿轮65转动后带动丝杆62转动即丝杆62上的丝母座64产生水平位移,丝母座64固定在移动架63上,进而移动架63及注料机构5可发生水平位移。

22.进一步的,所述浇注模板4包括外围板41、活动设于外围板41内的内压板42以及靠近外围板41内侧壁下端设置的密封条43,使用时,外围板41呈封闭的圆筒状,且外围板41内侧的密封条43与活塞钢芯11相抵接,可避免聚氨酯胶料的渗入,同时外围板41内部设置的内压板42在整体浇注完毕后放入用以形成活塞皮碗12上端面的内凹面。

23.进一步的,所述定位机构7包括气动爪盘71、与气动爪盘71外周相套接的安装座72以及活动设于安装座72上端面的固定板73,气动爪盘71作为常见的气动夹持件用于从活塞钢芯11的内侧壁夹持住整个活塞钢芯11。

24.进一步的,如图8所示,所述注料机构5包括机壳51、料筒52、上料斗53、注料油缸54、螺杆55、注料杆56以及加热器57,所述上料斗53于料筒52的一侧设置并与料筒52相连通,所述加热器57设于料筒52的外周,螺杆55设于料筒52内与注料油缸54相连接,所述注料杆56设于料筒52的底端,使用时,加热器57对料筒52进行加热,上料斗53将复合加强胶料送入料筒52内,再由注料油缸54驱动复合加强胶料沿着螺杆55旋转输送至注料杆56端推出。

25.实施例4在实施例1和3的基础上,本实施例提供了一种高性能聚氨酯活塞的制备方法,包括以下步骤:s1、按比例称取复合加强材料的各组分,制备得到复合加强胶料;s2、将活塞钢芯11固定在装有浇注模板4的定位机构7上并在转动平台3的驱动下匀速转动;s3、取制备活塞皮碗12的聚氨酯胶料注入预热60℃的浇注模板4内,在80℃下固化1-2h,得到聚氨酯胶状中间体;s4、注料机构5在升降架2驱动下垂直往复移动的同时带动平移机构6驱动注料机构5产生水平往复位移,移动过程中注料机构5往浇注模板4内的聚氨酯胶状中间体中注送复合加强胶料,随后,将整体于100℃固化24h,得到所述高性能聚氨酯活塞。

26.实施例5在实施例2和3的基础上,本实施例提供了一种高性能聚氨酯活塞的制备方法,包括以下步骤:s1、按比例称取复合加强材料的各组分,制备得到复合加强胶料;s2、将活塞钢芯11固定在装有浇注模板4的定位机构7上并在转动平台3的驱动下匀速转动;s3、取制备活塞皮碗12的聚氨酯胶料注入预热60℃的浇注模板4内,在80℃下固化1-2h,得到聚氨酯胶状中间体;s4、注料机构5在升降架2驱动下垂直往复移动的同时带动平移机构6驱动注料机构5产生水平往复位移,移动过程中注料机构5往浇注模板4内的聚氨酯胶状中间体中注送复合加强胶料,随后,将整体于100℃固化24h,得到所述高性能聚氨酯活塞。

27.为验证该制备方法对制备得到的聚氨酯活塞的性能影响,设置以下对比例:

对比例1与实施例4不同之处在于步骤s4,注料机构5先倾斜伸入浇注模板4内并从聚氨酯胶状中间体裙部穿出并与聚氨酯胶状中间体裙部外壁相平齐,再以垂直往复移动的轨迹将复合加强胶料注送至浇注模板4内的聚氨酯胶状中间体中。

28.对比例2与实施例4不同之处在于步骤s4,注料机构5先倾斜伸入浇注模板4内并从聚氨酯胶状中间体裙部穿出并与聚氨酯胶状中间体裙部外壁相平齐,再往聚氨酯胶状中间体中注送复合加强胶料。

29.对比例3与实施例4不同之处在于步骤s4,注料机构5先倾斜伸入浇注模板4内并从聚氨酯胶状中间体裙部穿出并与聚氨酯胶状中间体裙部外壁相平齐,再以水平往复移动的轨迹将复合加强胶料注送至浇注模板4内的聚氨酯胶状中间体中。

30.对比例4与实施例4不同之处在于步骤s4,对步骤s3得到聚氨酯胶状中间体直接于100℃固化24h,得到所述高性能聚氨酯活塞。

31.采用泥浆泵活塞使用寿命测试试验台对实施例4-5及对比例1-4制得活塞样品进行性能测试,各取实施例4-5及对比例1-4制得活塞样品5个,分别进行试验;试验台设计成闭路循环系统,保证泥浆浓度恒定,同时可节约泥浆使用量。为了确保试验结果的可靠性,所有试验都是在相同的条件下进行的。试验中使用的泥浆由水、膨润土(符合api标准)、石英砂(直径0.3-0.5mm)混合而成,泥浆比重为1.306,泥浆含砂量约为2.13%。试验台进水管内径5lmm,排水管内径32mm。活塞往复运动速度为130次/min,活塞行程70mm,缸径70mm,工作压力为35-52mpa,结果如表1;表1活塞使用寿命统计表结果表明,按照实施例4-5制备得到的活塞的使用寿命较标准泥浆泵活塞的使用寿命有较大幅度的提升,另外,由对比例1-4可知,按照实施例4-5的制备方法将复合加强材料注入浇注模板4内的聚氨酯胶状中间体中所得到的具备复合加强带13的活塞的使用寿命较高。

32.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员

来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。