1.本发明属于高分子材料技术领域,尤其涉及一种乙烯基酯树脂增韧剂、乙烯基酯树脂及其制备方法。

背景技术:

2.乙烯基酯树脂,简称环氧乙烯基酯树脂或乙烯酯树脂或乙烯基树脂,是由环氧树脂和含有不饱和双键的一元羧酸,主要是甲基丙烯酸,通过开环经加成聚合反应而得到的树脂。它兼具了环氧树脂的高机械强度、耐化学腐蚀性能,和不饱和聚酯树脂的良好加工工艺性能,是纤维增强复合材料重要的基体树脂,被广泛应用于化工、船舶、煤电等领域。

3.尽管乙烯基酯树脂有着较高的力学强度,但是也存在脆性问题,即冲击强度低、断裂伸长率低等缺点,通用型双酚a环氧乙烯基酯树脂浇铸体的延伸率为5%-6%,酚醛型虽然由于大的交联密度,获得更高的热变形温度,能达150℃,但延伸率则更低,为2.5%-4%。由此制备的复合材料存在抗弯折性能差、高温弯曲性能不足等缺陷,为了拓宽其应用领域,对其进行增韧改性具有重要意义,特别是对树脂基复合材料有着高抗疲劳和高韧性要求的领域,如高速铁路、高速船艇、运动器材、新型非充气轮胎骨架材料等。

4.目前对乙烯基酯树脂增韧的常用方法有活性液体橡胶增韧、纳米粒子填充增韧、聚氨酯改性等,其中液体橡胶增韧的研究最多、应用最成熟,专利cn102532422公开了一种不饱和酸酐改性的液体丁腈橡胶增韧剂,用于增韧不饱和树脂,主要需要克服的问题是液体橡胶和活性稀释剂的相容性问题,保证产品的最终稳定性。纳米粒子填充增韧同样需要面对上述问题。聚氨酯具有柔韧性好、附着力强等优点,且其合成原料二异氰酸酯和多元醇种类丰富,性能范围广,聚氨酯性能可调度高,因此也引起了众多研究人员关注。专利cn110776644a公开一种增韧改性乙烯基酯树脂,其合成异氰酸酯封端的聚氨酯预聚体,将其与环氧乙烯基酯树脂骨架上的羟基反应,从而引入柔性聚氨酯链段,专利cn113024770a先通过二异氰酸酯与聚醚二元醇反应,制备端异氰酸酯聚氨酯预聚物(pur),然后将聚氨酯预聚物(pur)与环氧树脂的羟基反应得到聚氨酯嵌段的改性环氧树脂(ue),最后再与不饱和一元羧酸反应得到聚氨酯改性乙烯基酯树脂(ver)。专利zl201310289088.9公开了一种增韧改性乙烯基酯树脂的合成方法,由双酚a环氧树脂,不饱和一元羧酸,长链饱和二元酸反应制得再溶于烯烃单体,直接通过饱和二元酸部分代替不饱和一元羧酸与环氧树脂扩链反应增韧,然后使用多亚甲基多苯基异氰酸酯扩链,使树脂的韧性增强。但是上述聚氨酯改性环氧乙烯基酯树脂均以基体树脂中的羟基或着以前驱体环氧树脂中的羟基为反应点,一定程度降低了基体树脂的极性,从而影响后续对纤维的浸润性。在树脂基纤维复合材料领域,针对纤维浸润性进行的环氧乙烯基酯树脂柔性改性工作尚有缺漏。

技术实现要素:

5.本发明的目的在于克服上述现有技术的不足之处而提供一种在提高环氧乙烯基酯树脂柔韧性和对纤维的浸润性的同时,保证其优异的力学性能和热稳定性的乙烯基酯树

脂增韧剂、乙烯基酯树脂及其制备方法。

6.为实现上述目的,本发明采取的技术方案为:一种乙烯基酯树脂增韧剂的制备方法,所述制备方法包括以下步骤:

7.(1)在保护气体环境下,将羟基丙烯酸酯滴加至二异氰酸酯和催化剂的混合物中反应,反应结束后,得异氰酸酯丙烯酸酯;

8.(2)在保护气体环境下,将异氰酸酯丙烯酸酯滴加至干燥脱水后的聚醚多元醇和催化剂的混合物中反应,反应结束后,得乙烯基酯树脂增韧剂;

9.所述羟基丙烯酸酯为含有一个端羟基的丙烯酸酯;

10.所述聚醚多元醇分子中的羟基数n大于等于4,所述聚醚多元醇的分子量为300-6000;

11.所述步骤(2)中,异氰酸酯丙烯酸酯与聚醚多元醇的摩尔比为[1~(n-1)]:1。

[0012]

本发明提供的一种乙烯基酯树脂增韧剂的制备方法中,采用含有一个端羟基的丙烯酸酯、二异氰酸酯和聚醚多元醇为原料,经两步反应后,得到具有高浸润活性的乙烯基酯树脂增韧剂;本发明通过选择特定分子量以及羟基数≥4的聚醚多元醇为原料,并且进一步控制异氰酸酯丙烯酸酯与聚醚多元醇的摩尔比在[1~(n-1)]:1范围内,从而能够使得提供的乙烯基酯树脂增韧剂具有多端乙烯基官能团和端羟基,其中,该乙烯基酯树脂增韧剂的柔韧性由聚醚多元醇的结构赋予,化学活性由乙烯基官能团赋予,对纤维的浸润性由控制保留的端羟基赋予。

[0013]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,羟基丙烯酸酯和二异氰酸酯的摩尔比为1:1。

[0014]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,催化剂的加入量为0.5~3%;所述步骤(2)中,催化剂的加入量为0.5~3%。

[0015]

作为本发明所述制备方法的优选实施方式,所述步骤(1)中,反应的温度为75-80℃;所述步骤(2)中,反应的温度为75-80℃。

[0016]

作为本发明所述制备方法的优选实施方式,所述保护气体包括惰性气体和氮气。

[0017]

作为本发明所述制备方法的优选实施方式,所述聚醚多元醇的干燥脱水的过程为:将聚醚多元醇加热至120℃,开启搅拌并抽真空,在压力低于0.8mpa下真空脱水2h,降温后放置于常温干燥的容器内,得干燥脱水后的聚醚多元醇。

[0018]

作为本发明所述制备方法的优选实施方式,所述步骤(1)和步骤(2)中,反应结束的终点的判断是采用二正丁胺法测定体系中异氰酸酯基团数量,当含量接近理论值时为反应结束的终点。

[0019]

作为本发明所述制备方法的优选实施方式,所述二异氰酸酯选自异氟尔酮二异氰酸酯,二苯甲烷二异氰酸酯、2,4-甲苯二异氰酸酯、2,6-甲苯二异氰酸酯、六亚甲基二异氰酸酯中的至少一种。

[0020]

作为本发明所述制备方法的优选实施方式,所述羟基丙烯酸酯选自丙烯酸羟乙酯、丙烯酸羟丁酯、甲基丙烯酸羟乙酯、甲基丙烯酸羟丁酯、丙烯酸羟丙酯中的至少一种。

[0021]

作为本发明所述制备方法的优选实施方式,所述聚醚多元醇选自四羟基聚醚、五羟基聚醚、六羟基聚醚中的至少一种。

[0022]

优选地,所述聚醚多元醇为四羟基聚醚;进一步优选为季戊四醇基聚醚四元醇。

[0023]

作为本发明所述制备方法的优选实施方式,所述聚醚多元醇的分子量为800-3000。

[0024]

作为本发明所述制备方法的优选实施方式,所述步骤(1)和步骤(2)中的催化剂选自二月桂酸二丁基锡、辛酸亚锡或二乙酸二丁基锡中的至少一种。

[0025]

另外,本发明还提供了一种乙烯基酯树脂增韧剂,所述乙烯基酯树脂增韧剂采用本发明所述的制备方法制备而成。

[0026]

本发明提供的乙烯基酯树脂增韧剂具有良好的浸润性,能够有效的用于乙烯基酯树脂的制备。

[0027]

另外,本发明还提供了一种乙烯基酯树脂,所述乙烯基酯树脂包括以下质量百分数的组分:77-94%双酚a型环氧乙烯基酯树脂、5-20%乙烯基酯树脂增韧剂、1-3%引发剂。

[0028]

本发明提供的乙烯基酯树脂具有光固化效率高、低粘度、对纤维浸润性佳的特点,并且固化后的产品热稳定性高、延伸率在7-12%之间。

[0029]

作为本发明所述乙烯基酯树脂的优选实施方式,所述双酚a型环氧乙烯基酯树脂选自derakane 411-350、hetron 922、vipel f010-cnx、dion 9100、atlac 430、ripoxy r-802、swancor 901、fuchem 854、tm-v201中的任意一种。

[0030]

作为本发明所述乙烯基酯树脂的优选实施方式,所述引发剂为(a)-(d)中的任意一种:(a)热引发剂、(b)光引发剂、(c)热引发剂和光引发剂、(d)光引发剂和其他引发剂。

[0031]

优选地,所述热引发剂包括过氧化二苯甲酰(bpo)、过氧化苯甲酰叔丁酯(tbpb)、过氧化甲乙酮(mekp)中的任意一种;所述光引发剂为氧化膦族引发剂;所述其他引发剂为α-羟基酮类引发剂。

[0032]

优选地,所述光引发剂包括双(2,4,6-三甲基苯甲酰基)苯基氧化膦(irgacure 819)或单酰基氧化膦(esacure tpo);所述α-羟基酮类引发剂包括二甲基羟基苯乙酮、1-羟基环己基苯基酮、二苯甲酮中的任意一种。

[0033]

另外,本发明还提供了所述乙烯基酯树脂的制备方法,将各组分按照配比搅拌混合均匀,得乙烯基酯树脂。

[0034]

另外,本发明还提供了所述乙烯基酯树脂在制备纤维复合材料领域上的应用。

[0035]

与现有技术相比,本发明的有益效果为:

[0036]

本发明提供的乙烯基酯树脂增韧剂具有多端乙烯基官能团和端羟基,其中,该乙烯基酯树脂增韧剂的柔韧性由聚醚多元醇的结构赋予,化学活性由乙烯基官能团赋予,对纤维的浸润性由控制保留的端羟基赋予;将本发明提供的乙烯基酯树脂增韧剂用于乙烯基酯树脂的制备上时,得到的乙烯基酯树脂在保证力学性能和高热稳定性的基础上,还具有高浸润性和优异的柔韧性;能够用于纤维复合材料的制备上,同时,本发明提供的乙烯基酯树脂增韧剂和乙烯基酯树脂的制备方法简单,适用于实际工业生产。

具体实施方式

[0037]

为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

[0038]

本发明所采用的试剂、方法和设备,如无特殊说明,均为本领域常规试剂、方法和设备。

[0039]

实施例1

[0040]

本发明实施例提供一种乙烯基酯树脂增韧剂a1,所述乙烯基树脂增韧剂的制备方法如下:

[0041]

(1)在干燥的三口烧瓶中加入111.16g异氟尔酮二异氰酸酯和1.69g二月桂酸二丁基锡,在恒压漏斗中预装与异氟尔酮二异氰酸酯的摩尔比为1:1的丙烯酸羟乙酯,在氮气氛围下,搅拌并升温至75-80℃,将丙烯酸羟乙酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温得到异氰酸酯丙烯酸酯;

[0042]

(2)将200g季戊四醇基聚醚四元醇(分子量为2000)置于装有搅拌器温度计的三口烧瓶中,加热使其升温到120℃,开启搅拌并抽真空,在压力低于0.8mpa下真空脱水2h,降温至常温,得干燥脱水后的季戊四醇基聚醚四元醇;

[0043]

(3)在干燥的三口烧瓶中加入180g干燥脱水后的季戊四醇基聚醚四元醇,在恒压漏斗中预装与干燥脱水后的季戊四醇基聚醚四元醇的摩尔比为1:1的异氰酸酯丙烯酸酯,加入2.14g二月桂酸二丁基锡后在氮气氛围下,搅拌并升温至75-80℃,将异氰酸酯丙烯酸酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温,得乙烯基酯树脂增韧剂a1。

[0044]

实施例2

[0045]

本发明实施例提供一种乙烯基酯树脂增韧剂a2,所述乙烯基树脂增韧剂的制备方法如下:

[0046]

(1)在干燥的三口烧瓶中加入84.1g六亚甲基二异氰酸酯和1.56g二月桂酸二丁基锡,在恒压漏斗中预装与异氟尔酮二异氰酸酯的摩尔比为1:1的丙烯酸羟丁酯,在氮气氛围下,搅拌并升温至75-80℃,将丙烯酸羟丁酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温得到异氰酸酯丙烯酸酯;

[0047]

(2)将200g季戊四醇基聚醚四元醇(分子量为2000)置于装有搅拌器温度计的三口烧瓶中,加热使其升温到120℃,开启搅拌并抽真空,在压力低于0.8mpa下真空脱水2h,降温至常温,得干燥脱水后的季戊四醇基聚醚四元醇;

[0048]

(3)在干燥的三口烧瓶中加入180g干燥脱水后的季戊四醇基聚醚四元醇,在恒压漏斗中预装与干燥脱水后的季戊四醇基聚醚四元醇的摩尔比为3:1的异氰酸酯丙烯酸酯,加入1.89g二月桂酸二丁基锡后在氮气氛围下,搅拌并升温至75-80℃,将异氰酸酯丙烯酸酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温,得乙烯基酯树脂增韧剂a2。

[0049]

实施例3

[0050]

本发明实施例提供一种乙烯基酯树脂增韧剂a3,所述乙烯基树脂增韧剂的制备方法如下:

[0051]

(1)在干燥的三口烧瓶中加入84.1g六亚甲基二异氰酸酯和1.61g二月桂酸二丁基锡,在恒压漏斗中预装与异氟尔酮二异氰酸酯的摩尔比为1:1的甲基丙烯酸羟丁酯,在氮气氛围下,搅拌并升温至75-80℃,将甲基丙烯酸羟丁酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温得到

异氰酸酯丙烯酸酯;

[0052]

(2)将200g五羟基聚醚(分子量为2000)置于装有搅拌器温度计的三口烧瓶中,加热使其升温到120℃,开启搅拌并抽真空,在压力低于0.8mpa下真空脱水2h,降温至常温,得干燥脱水后的五羟基聚醚;

[0053]

(3)在干燥的三口烧瓶中加入180g干燥脱水后的五羟基聚醚,在恒压漏斗中预装与干燥脱水后的五羟基聚醚的摩尔比为4:1的异氰酸酯丙烯酸酯,加入1.87g二月桂酸二丁基锡后在氮气氛围下,搅拌并升温至75-80℃,将异氰酸酯丙烯酸酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温,得乙烯基酯树脂增韧剂a3。

[0054]

实施例4

[0055]

本发明实施例提供一种乙烯基酯树脂增韧剂a4,所述乙烯基树脂增韧剂的制备方法如下:

[0056]

(1)在干燥的三口烧瓶中加入125.13g二苯甲烷二异氰酸酯和1.97g二月桂酸二丁基锡,在恒压漏斗中预装与异氟尔酮二异氰酸酯的摩尔比为1:1的丙烯酸羟丁酯,在氮气氛围下,搅拌并升温至75-80℃,将丙烯酸羟丁酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温得到异氰酸酯丙烯酸酯;

[0057]

(2)将200g季戊四醇基聚醚四元醇(分子量为2000)置于装有搅拌器温度计的三口烧瓶中,加热使其升温到120℃,开启搅拌并抽真空,在压力低于0.8mpa下真空脱水2h,降温至常温,得干燥脱水后的季戊四醇基聚醚四元醇;

[0058]

(3)在干燥的三口烧瓶中加入180g干燥脱水后的季戊四醇基聚醚四元醇,在恒压漏斗中预装与干燥脱水后的季戊四醇基聚醚四元醇的摩尔比为2:1的异氰酸酯丙烯酸酯,加入1.98g二月桂酸二丁基锡后在氮气氛围下,搅拌并升温至75-80℃,将异氰酸酯丙烯酸酯逐滴缓慢加入三口烧瓶中,使用采用二正丁胺法测定预聚体中异氰酸酯基团含量,当含量接近理论值时为反应终点,降温,得乙烯基酯树脂增韧剂a4。

[0059]

实施例5

[0060]

本发明实施例提供一种乙烯基酯树脂增韧剂a5,其与实施例4的唯一差别在于使用季戊四醇基聚醚四元醇的分子量为300。

[0061]

实施例6

[0062]

本发明实施例提供一种乙烯基酯树脂增韧剂a6,其与实施例4的唯一差别在于使用季戊四醇基聚醚四元醇的分子量为800。

[0063]

实施例7

[0064]

本发明实施例提供一种乙烯基酯树脂增韧剂a7,其与实施例4的唯一差别在于使用季戊四醇基聚醚四元醇的分子量为3000。

[0065]

实施例8

[0066]

本发明实施例提供一种乙烯基酯树脂增韧剂a8,其与实施例4的唯一差别在于使用季戊四醇基聚醚四元醇的分子量为6000。

[0067]

对比例1

[0068]

本发明对比例提供一种乙烯基酯树脂增韧剂b1,其与实施例4的唯一差别在于使

用季戊四醇基聚醚四元醇的分子量为8000。

[0069]

对比例2

[0070]

本发明对比例提供一种乙烯基酯树脂增韧剂b2,其与实施例4的唯一差别在于使用季戊四醇基聚醚四元醇的分子量为200。

[0071]

对比例3

[0072]

本发明对比例提供一种乙烯基酯树脂增韧剂b3,其与实施例4的唯一差别在于干燥脱水后的季戊四醇基聚醚四元醇与异氰酸酯丙烯酸酯的摩尔比为4:1。

[0073]

对比例4

[0074]

本发明对比例提供一种乙烯基酯树脂增韧剂b4,其与实施例4的唯一差别在于用聚醚三元醇(分子量为2000)替代季戊四醇基聚醚四元醇。

[0075]

对比例5

[0076]

本发明对比例提供一种乙烯基酯树脂增韧剂b5,其与实施例4的唯一差别在于用羟基化环氧大豆油(含有4个羟基,分子量为2000)替代季戊四醇基聚醚四元醇。

[0077]

对比例6

[0078]

本发明对比例提供一种乙烯基酯树脂增韧剂b6,其与实施例4的唯一差别在于用聚酯多元醇(含有4个羟基,分子量为2000)替代季戊四醇基聚醚四元醇。

[0079]

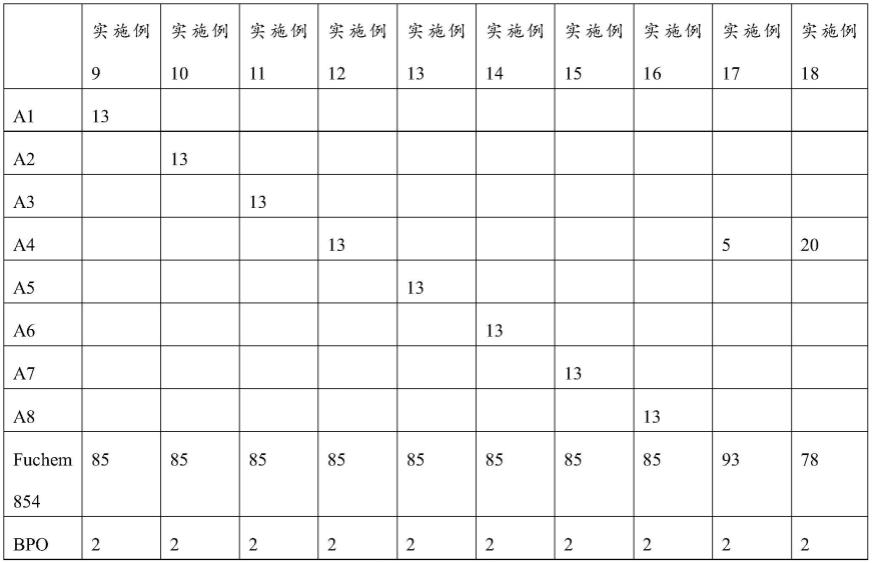

实施例9-18、对比例6-13和空白组

[0080]

本发明实施例9-18、对比例6-13和空白组提供一种乙烯基酯树脂,提供的乙烯酯树脂的组分及其含量如表1、表2所示;其中双酚a型环氧乙烯基酯树脂为fuchem 854,光引发剂为过氧化二苯甲酰(bpo);a1-a8和b1-b6分别代表的是实施例1-8和对比例1-6中制备得到的乙烯基酯树脂增韧剂;

[0081]

表1:实施例9-18提供的乙烯酯树脂的组分及其含量表

[0082][0083]

表2:对比例6-13和空白组提供的乙烯酯树脂的组分及其含量表

[0084][0085][0086]

实施例9-18、对比例6-13和空白组中的乙烯基酯树脂的制备方法如下:将组分安排配比搅拌混合均匀,得乙烯基酯树脂。

[0087]

效果例

[0088]

本效果例验证实施例9-18、对比例6-13和空白组中的乙烯基酯树脂的性能,具体过程为:将实施例9-18、对比例6-13和空白组中的乙烯基酯树脂在室温静置2.5h,以除去气泡,浇注至预热好的哑铃状模具中,固化程序为120℃/2h,后140℃/2h,固化结束后自然冷却至室温后进行性能测试;其中,拉伸强度、拉伸模量和延伸率参照国家标准gb/t2567-2021,热变形温度hdt的测定参照国家标准gb/t1634-2014,完全浸润纤维时间按照以下过程的测定,取5cm牌号为e7dr17-2400-386h的玻璃纤维,将此纤维平整地放入预装好上述树脂地培养皿中,培养皿直径10cm,以保证5cm纤维可完整放入其中,手工计时纤维被树脂完全浸润的时间(即透明,不见玻纤原色),测试结果如表3所示;

[0089]

表3:实施例9-18、对比例6-12和空白组提供的乙烯基树脂的性能测试表

[0090][0091][0092]

从表3中可以看出,将采用本发明的制备方法得到的乙烯基酯树脂增韧剂制备得到的乙烯基酯树脂能够在保持原本基体树脂的拉伸强度和拉伸模量以及热稳定性的基础上,显著提升树脂的延伸率和浸润性;其中,本发明得到的产品的延伸率在7-12%之间,相较于空白组的4.8%,数值提升幅度在45.83-150%之间,说明本发明的产品的柔韧性得到了显著的提升;本发明得到的产品完全浸润纤维时间在10-20s之间,相较于空白组的30s,数值降低幅度在33.33-66.67%之间,说明本发明的产品的浸润性得到了明显的提升。

[0093]

从实施例12-16和对比例6-7中可以看出,采用的聚醚多元醇的分子量会对产品的性能带来影响,随着加入的聚醚多元醇的分子量的增加,虽然得到的产品的延伸率在一定程度上呈现出增加的趋势,但是完全浸润纤维的时间却呈现出显著增加趋势,尤其是当分子量由6000上升到8000时,完全浸润纤维时间从20s上升到了60s;因此,综合两者性能的平衡,本发明选择的分子量范围是300-6000,在此范围内,延伸率为7-12%,完全浸润纤维时间为10-20s;进一步优选分子量为800-3000,在此范围内,延伸率为10.2-11.5%,完全浸润纤维时间为10-15s。

[0094]

从实施例12、实施例17-18和对比例12-13中可以看出,乙烯基酯树脂增中乙烯基

酯树脂增韧剂的加入质量百分数也会对产品性能带来影响,乙烯基酯树脂增韧剂的质量百分数在一定范围内的增加能够提升产品的延伸率和浸润性,但继续增加乙烯基酯树脂增韧剂的质量百分数时,对延伸率和浸润性几乎没有影响,但会在一定程度上降低产品的热稳定性,并且还会显著的降低产品的拉伸模量,因此,本发明选择的乙烯基酯树脂增韧剂的质量百分数为5-20%。

[0095]

从实施例12和对比例8中可以看出,当在制备乙烯基酯树脂增韧剂时,聚醚多元醇与异氰酸酯丙烯酸酯的摩尔比不在本发明范围内时,将得到的乙烯基酯树脂增韧剂作为乙烯基酯树脂的添加成分得到的产品的浸润性显著下降;从实施例12和对比例9中可以看出,当使用的聚醚多元醇中羟基的个数仅为3时,将得到的乙烯基酯树脂增韧剂作为乙烯基酯树脂的添加成分得到的产品的浸润性显著下降;从实施例12和对比例10-11中可以看出,当采用不是聚醚多元醇,而是其他结构的多元醇时,将得到的乙烯基酯树脂增韧剂作为乙烯基酯树脂的添加成分得到的产品的浸润性也显著下降。

[0096]

最后应当说明的是,以上实施例以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。