双极型晶体管式mems压力传感器及其制备方法

技术领域

1.本技术属于传感器技术领域,具体涉及一种双极型晶体管式mems压力传感器及其制备方法。

背景技术:

2.mems压阻式压力传感器具有体积小、灵敏度高、线性度好以及动态响应快等优点,广泛应用于工业生产、航空航天、国防军事、医疗卫生等诸多领域。mems压阻式压力传感器是通过设置在压力敏感薄膜上的敏感元件来实现压力的检测。对于传统mems压阻式压力传感器,增大灵敏度主要是通过增大压力敏感薄膜面积与厚度的比值以及调整敏感元件的掺杂浓度来实现。然而,当传感器压力敏感薄膜面积与厚度的比值增大时,其量程会随之减小,线性度也会随之变差。随着社会进步,各领域对mems压阻式压力传感器的性能要求越来越高,传统mems压阻式压力传感器存在的灵敏度与量程及线性度之间的矛盾变得越来越突出,这严重限制了传统mems压阻式压力传感器的发展。此外,传统mems压阻式压力传感器的温漂是制约传感器在高端场合应用的另一瓶颈,现有通过后续电路补偿传感器温漂的方法,增加了传感器的整体的尺寸与功耗。

技术实现要素:

3.本技术旨在至少解决现有技术中存在的技术问题之一,提供一种双极型晶体管式mems压力传感器及其制备方法。

4.本技术实施例的第一方面,提供了一种双极型晶体管式mems压力传感器,包括:薄膜,通过支撑结构悬设于基底上,被设置为根据受到的压力发生不同程度的形变;双极型晶体管,包括基区、集电区和发射区,所述基区分别与所述集电区和所述发射区连接,并且,所述基区设于所述薄膜上,被设置为通过阻值变化感测所述薄膜的形变。

5.可选地,所述基区设于所述薄膜的靠近所述支撑结构的位置。

6.可选地,所述双极型晶体管式mems压力传感器还包括:悬臂梁,设于所述薄膜的侧面并通过所述薄膜悬设于所述支撑结构上;所述集电区和所述发射区设于所述悬臂梁上;所述基区包括感测段和连接段,所述感测段设于所述薄膜上,并通过所述连接段分别连接所述集电区和所述发射区。

7.可选地,所述双极型晶体管通过离子注入或者掺杂的方式制备;所述感测段的晶向与所述集电区和所述发射区的晶向呈45

°

或135

°

夹角。

8.可选地,所述薄膜包括第一膜层、设于第一膜层上的支撑层和设于支撑层上的第二膜层,所述悬臂梁设于所述第二膜层的侧面;所述双极型晶体管式mems压力传感器还包括钝化层,所述钝化层设于所述薄膜的远离所述基底的一侧,并且,所述钝化层的材料和厚度与所述支撑层相同。

9.可选地,所述双极型晶体管的数量为两个,两个所述双极型晶体管通过差分对管的方式连接。

10.本技术实施例的第二方面,提供了一种双极型晶体管式mems压力传感器的制备方法,包括:提供衬底,沿厚度方向,所述衬底设有第一表面和第二表面,所述第一表面具有受压区;在所述第一表面掺杂形成双极型晶体管,所述双极型晶体管包括基区、集电区和发射区,所述基区位于所述受压区内并分别与所述集电区和所述发射区连接;在所述第二表面的对应所述受压区的位置刻蚀形成凹腔,以使所述衬底的对应所述凹腔的部分形成薄膜;将所述第二表面与基底键合,形成双极型晶体管式mems压力传感器。

11.可选地,沿厚度方向,所述衬底包括第一结构层、设于第一结构层上的第二结构层和设于第二结构层上的第三结构层,所述凹腔形成在所述第一结构层中,并将所述第一结构层限定为第一膜层以及支撑第一膜层的支撑结构;所述方法还包括:对第二结构层进行刻蚀,形成支撑层,所述支撑层与所述第一膜层重叠,并将所述第三结构层限定为与所述支撑层重叠的第二膜层,以及连接所述第二膜层的悬臂梁,所述集电区和所述发射区位于所述悬臂梁上。

12.可选地,所述在所述第一表面掺杂形成双极型晶体管,具体包括:对所述衬底的位于所述受压区以外的部分进行p型掺杂,形成集电区;对所述集电区及所述受压区进行n型掺杂,形成基区,所述基区包括位于所述集电区上的连接段和位于所述受压区内的感测段,所述感测段通过所述连接段连接所述集电区;对所述连接段的进行p型掺杂,形成发射区。

13.可选地,所述方法还包括:在所述第一表面及所述双极型晶体管上沉积形成钝化层,所述钝化层与所述支撑层的材料及厚度相同。

14.本技术的上述技术方案具有如下有益的技术效果:本技术实施例的双极型晶体管式mems压力传感器,并未改变薄膜的特征尺寸,而是在薄膜上增加双极型晶体管,在具体应用中,其双极型晶体管的基区作为输入端,集电区作为输出端,当压力发生变化时,薄膜会发生弯曲并产生集中应力,这会使得基区的阻值发生变化,同时,双极型晶体管具有放大作用,其可以将基区的电流变化放大为集电区的电流变化,因此,根据集电区的电流变化来检测待测压力时,可以在不改变量程和非线性度等性能指标的前提下有效提升传感器的灵敏度。

15.本技术实施例的双极型晶体管式mems压力传感器,其双极型晶体管的基区同时可以作为压力敏感电阻,从而可以提高传感器结构的集成度,简化制备工艺。

16.本技术实施例的双极型晶体管式mems压力传感器,其双极型晶体管的基区还可以抑制传感器的温度漂移。这是由于温度升高会导致基区的阻值减小,从而导致传感器输出减小,然而由于基区在功能上既作为双极型晶体管的基区,又作为传感器的压力敏感电阻,压力敏感电阻的阻值降低同时会导致基区的输入电流以及双极型晶体管的输出增大,因此

可以对传感器的输出进行补偿,反之亦然,从而有效抑制了传感器的温度漂移。

附图说明

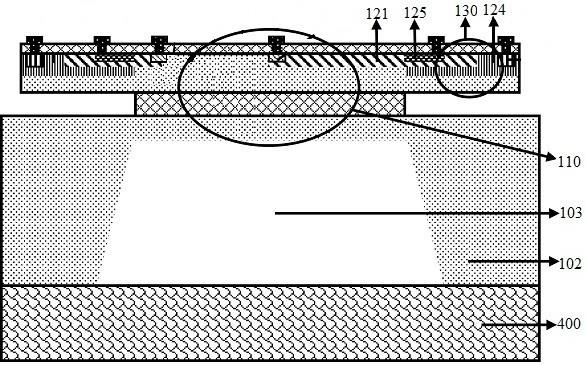

17.图 1是本技术实施例中一种双极型晶体管式mems压力传感器的结构示意图;图2-图13是本技术实施例中一种双极型晶体管式mems压力传感器的制备过程;图中,100、第一结构层;101、第一膜层;102、支撑结构;103、凹腔;200、第二结构层;201、支撑层;300、第三结构层;301、第二膜层;400、基底;500、钝化层;501、第一引线结构;502、第二引线结构;503、第三引线结构;110、薄膜;121、基区;122、连接段;123、感测段;124、集电区;125、发射区;126、第一电极引出区;127、第二电极引出区;130、悬臂梁。

具体实施方式

18.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本技术的原理,但不能用来限制本技术的范围,即本技术不限于所描述的实施例。

19.在本技术的描述中,需要说明的是,除非另有说明,“多个”的含义是两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。“垂直”并不是严格意义上的垂直,而是在误差允许范围之内。“平行”并不是严格意义上的平行,而是在误差允许范围之内。

20.在本技术的描述中,还需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可视具体情况理解上述术语在本技术中的具体含义。

21.为了更好地理解本技术,下面结合图1至图13对本技术实施例进行描述。

22.图1是本技术实施例中一种双极型晶体管式mems压力传感器的结构示意图。

23.参阅图1,本技术实施例提供了一种双极型晶体管式mems压力传感器,包括:薄膜110,通过支撑结构102悬设于基底400上,被设置为根据受到的压力发生不同程度的形变;双极型晶体管,包括基区121、集电区124和发射区125,基区121分别与集电区124和发射区125连接,并且,基区121设于薄膜110上,被设置为通过阻值变化感测薄膜110的形变。

24.本技术实施例的双极型晶体管式mems压力传感器,并未改变薄膜110的特征尺寸,而是在薄膜110上增加双极型晶体管,在具体应用中,其双极型晶体管的基区121作为输入端,集电区124作为输出端,当压力发生变化时,薄膜110会发生弯曲并产生集中应力,这会使得基区121的阻值发生变化,同时,双极型晶体管具有放大作用,其可以将基区121的电流变化放大为集电区124的电流变化,因此,根据集电区124的电流变化来检测待测压力时,可以在不改变量程和非线性度等性能指标的前提下有效提升传感器的灵敏度。

25.本技术实施例的双极型晶体管式mems压力传感器,其双极型晶体管的基区121同时可以作为压力敏感电阻,从而可以提高传感器结构的集成度,简化制备工艺。

26.本技术实施例的双极型晶体管式mems压力传感器,其双极型晶体管的基区121还

可以抑制传感器的温度漂移。这是由于温度升高会导致基区121的阻值减小,从而导致传感器输出减小,然而由于基区121在功能上既作为双极型晶体管的基区121,又作为传感器的压力敏感电阻,压力敏感电阻的阻值降低同时会导致基区121的输入电流以及双极型晶体管的输出增大,因此可以对传感器的输出进行补偿,反之亦然,从而有效抑制了传感器的温度漂移。

27.在一些实施例中,薄膜110通过在衬底上开设凹腔103而形成。

28.可以理解,在衬底中形成凹腔103后,衬底的被凹腔103减薄的部分即为薄膜110,并,可以通过凹腔103的深度限定薄膜110的厚度。

29.在一些实施例中,衬底采用硅衬底、锗衬底、soi衬底或者geoi衬底等。在本技术的实施例中,衬底优选为soi衬底。

30.在一些实施例中,采用干法刻蚀或者湿法刻蚀的方式形成凹腔103。在本技术的实施例中,凹腔103优选为采用湿法刻蚀的方式形成。

31.在一些实施例中,双极型晶体管为pnp型或者npn型晶体管。在本技术的实施例中,双极型晶体管优选为pnp型晶体管。

32.在一些实施例中,双极型晶体管通过离子注入或者掺杂的方式制备。在本技术的实施例中,双极型晶体管优选为采用掺杂的方式制备双极型晶体管。

33.在一些实施例中,基区121设于薄膜110的靠近支撑结构102的位置。

34.可以理解,将基区121设于薄膜110的靠近支撑结构102的位置,可以使传感器获得最大灵敏度。这是由于在压力作用下薄膜110边缘产生的集中应力最大,基区121位于该位置时所产生的电流变化最大,因此,将基区121设于薄膜110的靠近支撑结构102的位置,可以使传感器获得最大灵敏度。

35.在一些实施例中,双极型晶体管式mems压力传感器还包括悬臂梁130,悬臂梁130设于薄膜110的侧面并通过薄膜110悬设于支撑结构102上;集电区124和发射区125设于悬臂梁130上;基区121包括感测段123和连接段122,感测段123设于薄膜110上,并通过连接段122分别连接集电区124和发射区125。

36.可以理解,由于支撑结构102与基底400的材料热膨胀系数不同导致界面处会产生随温度变化的热应力,该热应力会通过薄膜110传递至双极型晶体管,从而导致传感器零点漂移。而由于悬空设置,可以减少从支撑结构102传递至悬臂梁130热的应力,因此,位于悬臂梁130上的双极晶体管的部分结构受到的热应力的影响较小,双极晶体管整体受到的热应力的影响降低,从而可以减小因应力导致的零点漂移。

37.在一些实施例中,薄膜110包括第一膜层101、设于第一膜层101上的支撑层201和设于支撑层201上的第二膜层301,悬臂梁130设于第二膜层301的侧面。

38.示例性的,悬臂梁130与第二膜层301一体成型,并且,可以通过对衬底的位于支撑层201的外周的部分进行刻蚀来形成支撑层201和悬臂梁130。

39.示例性的,支撑层201与第一膜层101和第二膜层301的材料不同。

40.示例性的,第一膜层101和第二膜层301的材料均为单晶硅,支撑层201的材料为氧化硅。因此,可以采用湿法刻蚀的方式刻蚀衬底形成支撑层201和悬臂梁130。

41.在一些实施例中,感测段123的晶向与集电区124和发射区125的晶向呈45

°

或135

°

夹角。

1000nm;第支撑层201的材料为氧化硅和氮化硅,第支撑层201的厚度为100-1000nm;第二膜层301的材料为单晶硅或锗,第二膜层301的厚度为0.1-100μm。

57.示例性的,双极型晶体管形成在第三结构层300的背向第二结构层200的一侧,如图7所示;凹腔103形成在第一结构层100的背向第二结构层200的一侧,并将第一结构层100限定为第一膜层101以及支撑第一膜层101的支撑结构102,第一膜层101为第一结构层100的被凹腔103减薄的部分,如图12所示。

58.在一些实施例中,双极型晶体管是npn型晶体管或者pnp型晶体管。在本技术的实施例中,双极型晶体管优选为pnp型晶体管。

59.在一些实施例中,双极型晶体管通过离子注入或者掺杂的方式制备。在本技术的实施例中,双极型晶体管优选为通过掺杂的方式制备。

60.在一些实施例中,如图3-8所示,形成双极型晶体管的步骤包括:对衬底的位于受压区以外的部分进行p型掺杂,形成集电区124;对集电区124进行p型重掺杂,形成第一电极引出区126;对集电区124及受压区进行n型掺杂,形成基区121,基区121包括位于集电区124上的连接段122和位于受压区内的感测段123,感测段123通过连接段122连接集电区124;对基区121的感测段123进行n型重掺杂,形成第二电极引出区127。

61.对连接段122的进行p型掺杂,形成发射区125。

62.在具体应用中,基区121和集电区124分别通过第二电极引出区127和第一电极引出区126连接相应的引线结构,可以提高导电性。

63.在一些实施例中,感测段123的晶向与集电区124和发射区125的晶向呈45

°

或135

°

夹角,如图8所示。

64.可以理解,由于双极型晶体管的集电区124、基区121和发射区125均采用掺杂或离子注入的方式制备,使得双极型晶体管的各个区均存在一定的压阻效应,因此,在压力作用下,各个区的阻值均会发生变化,这会导致双极型晶体管产生额外的输出,从而影响检测精度。基于压阻效应与晶向密切相关,本实施例通过对基区121、集电区124和发射区125的晶向进行限定,可以降低集电区124和发射区125在应力坐下的阻值变化,从而降低双极型晶体管的额外输出,提高传感器的灵敏度。

65.在一些实施例中,感测段123设于按压区的边缘,如图8所示。

66.可以理解,由于在压力作用下薄膜110边缘产生的集中应力最大,因此,感测段123位于该位置时所产生的电流变化最大,可以使传感器获得最大灵敏度。

67.在一些实施例中,双极型晶体管的数量为两个,两个双极型晶体管分别位于薄膜110的相对两端,并通过差分对管的方式连接。

68.可以理解,通过差分对管的方式连接,可以降低传感器的共模干扰,提高灵敏度。同时,为了使压力敏感电阻在压力作用下获得等大反向的阻值变化,两个双极型晶体管的感测段123相互垂直设置。

69.在一些实施例中,采用湿法刻蚀的方式形成凹腔103,凹腔103的深度为10-500μm。

70.在一些实施例中,该制备方法还包括在薄膜110侧面形成悬臂梁130的步骤,步骤包括:对第二结构层200进行刻蚀,形成支撑层201,支撑层201与第一膜层101重叠,并将

第三结构层300限定为与支撑层201重叠的第二膜层301,以及连接第二膜层301的悬臂梁130,集电区124和发射区125位于悬臂梁130上。

71.可以理解,薄膜110由第二膜层301、支撑层201和第一膜层101构成。

72.还可以理解,由于支撑结构102与基底400的材料热膨胀系数不同导致界面处会产生随温度变化的热应力,该热应力会通过薄膜110传递至双极型晶体管,从而导致传感器零点漂移。而由于悬空设置,可以减少从支撑结构102传递至悬臂梁130热的应力,因此,位于悬臂梁130上的双极晶体管的部分结构受到的热应力的影响较小,双极晶体管整体受到的热应力的影响降低,从而可以减小因应力导致的零点漂移。

73.在一些实施例中,对第二结构层200进行刻蚀,形成支撑层201,具体步骤包括:对第三结构层300进行刻蚀,形成腐蚀窗口;通过腐蚀窗口对第二结构层200进行湿法刻蚀,以使第二结构层200形成支撑层201。

74.在一些实施例中,该制备方法还包括形成钝化层500的步骤,步骤包括:在第一表面及双极型晶体管上沉积形成钝化层500,钝化层500与支撑层201的材料及厚度相同。

75.可以理解,钝化层500可以将传感器表面的元器件与外界隔离,起到保护作用。同时,由于钝化层500的材料和厚度与支撑层201相同,还可以实现应力补偿。可选地,钝化层500的材料为氧化硅和氮化硅中的至少一种。

76.在一些实施例中,该制备方法还包括形成引线结构的步骤,步骤包括:在钝化层500上刻蚀形成第一开口、第二开口和第三开口;在第一开口、第二开口和第三开口分别沉积形成第一引线结构501、第二引线结构502和第三引线结构503,第一引线结构501、第二引线结构502和第三引线结构503分别感测段123、集电区124和发射区125。

77.可以理解,第一引线结构501、第二引线结构502和第三引线结构503分别用于基区121、集电区124和发射区125的电极引出。可选地,第一引线结构501、第二引线结构502和第三引线结构503的材料为金属,优选为铝、铜、铂、钛、金等中的至少一种。

78.上述方法制备的双极型晶体管式mems压力传感器,并未改变薄膜110的特征尺寸,而是在薄膜110上增加双极型晶体管,在具体应用中,其双极型晶体管的基区121作为输入端,集电区124作为输出端,当压力发生变化时,薄膜110会发生弯曲并产生集中应力,这会使得基区121的阻值发生变化,同时,双极型晶体管具有放大作用,其可以将基区121的电流变化放大为集电区124的电流变化,因此,根据集电区124的电流变化来检测待测压力时,可以在不改变量程和非线性度等性能指标的前提下有效提升传感器的灵敏度。

79.上述方法制备的双极型晶体管式mems压力传感器,其双极型晶体管的基区121同时可以作为压力敏感电阻,从而可以提高传感器结构的集成度,简化制备工艺。

80.上述方法制备的双极型晶体管式mems压力传感器,其双极型晶体管的基区121还可以抑制传感器的温度漂移。这是由于温度升高会导致基区121的阻值减小,从而导致传感器输出减小,然而由于基区121在功能上既作为双极型晶体管的基区121,又作为传感器的压力敏感电阻,压力敏感电阻的阻值降低同时会导致基区121的输入电流以及双极型晶体管的输出增大,因此可以对传感器的输出进行补偿,反之亦然,从而有效抑制了传感器的温

度漂移。

81.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。