1.本发明涉及电缆损伤检测领域,特别涉及一种电缆损伤检测装置。

背景技术:

2.由于不同生产厂家的硅烷交联电缆料采用的挤出温度、挤出速度和交联速度等加工工艺不尽相同,绝缘电缆生产过程中难免会出现外表质量问题,质量问题包括表面高低不平、鼓包等,出现这些问题主要由于在生产过程中出现生胶现象,也称为绝缘僵块或硬块,使绝缘线芯外表出现凹凸的硬块,或者在绝缘层内混入老胶杂粒,使得绝缘层出现凹凸不平,而这些凸起的出现代表着绝缘层密度和绝缘性能出现不均和差异,后期的使用过程中极易从这些部位出现损伤和老化,因此需要在电缆生产后或使用前进行电缆鼓包凸起损伤的检测。

3.现有的电缆表面凸起检测装置需要将电缆绷直后利用超声或激光进行平面度检测,由于需要将电缆的两端固定并绷直,因此不能进行电缆的连续检测,影响检测的效率和速度。

技术实现要素:

4.本发明所要解决的技术问题:解决现有电缆表面凸起鼓包检测技术中存在的问题和缺陷。

5.为解决上述技术问题,本发明提供以下的技术方案:

6.一种电缆损伤检测装置,包括机架,所述机架的一端设有弹性扩张组件,所述弹性扩张组件外套设有压力感受组件,所述弹性扩张组件的外侧上方设有喷墨系统,所述喷墨系统和压力感受组件均电性连接plc控制器,所述机架的另一端设有热校直组件,所述热校直组件与弹性扩张组件同轴设置,电缆外表面出现鼓包凸起穿过所述弹性扩张组件时,弹性扩张组件弹压压力感受组件产生压力信号,所述压力信号传入plc控制器并控制喷墨系统在鼓包凸起处标记,所述热校直组件将电缆校直后送入弹性扩张组件。

7.优选地,所述弹性扩张组件包括安装圈,所述机架上设有前板,所述安装圈设于前板上,所述安装圈外侧周向设有若干弧形弹片,所述弧形弹片围绕形成锥管状中空结构供电缆穿过,所述弧形弹片外套设有压力感受组件。

8.优选地,所述压力感受组件包含压力感受圈,所述压力感受圈套设于弧形弹片外,并与安装圈同轴设置,所述压力感受圈内壁上均匀设有若干压力感受器,所述压力感受器与plc控制器输入端电性连接,所述压力感受圈的顶部设有支杆,所述支杆上螺纹连接有锁紧螺母,所述前板外侧设有安装条,所述安装条上设有通槽,所述支杆设于通槽内并通过锁紧螺母进行定位,所述喷墨系统设于安装条外侧末端。

9.优选地,所述喷墨系统包含墨盒和喷墨口,所述墨盒设于安装条外侧末端,所述喷墨口设于墨盒底部并设于弧形弹片外侧上方,所述喷墨口与plc控制器输出端电性连接。

10.优选地,所述热校直组件包含垂直设置的两个压辊,所述机架上设有中架,所述中

架设于安装圈的上游,所述两个压辊转动连接于中架内,电缆从两个压辊间通过,所述机架的另一端设有后板,所述后板上设有限位筒,所述机架上还设有供电缆通过的电加热丝,所述电加热丝设于限位筒和压辊之间,所述电加热丝、安装圈和限位筒均同轴设置。

11.本发明获得的有益效果:

12.本发明可以连续检测电缆的表面绝缘层平整度,当电缆表面鼓包经过弧形弹片形成的窄口时,可以扩张撑起弧形弹片并弹压压力感受圈,形成喷墨信号,通过plc控制喷墨口对凸起鼓包处进行喷涂标记,此方法可以进行连续检测,标记后再对鼓包处进行统一处理,电缆检测效率高。热校直组件可以使电缆在通过弧形弹片围绕形成的锥管状结构前被校直,防止电缆自身的弧度或扭曲造成弧形弹片触及压力感受圈,造成假阳性检测结果。

附图说明

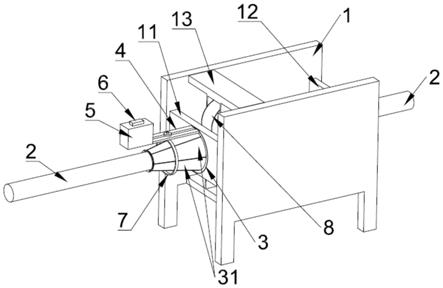

13.图1为本发明的整体结构示意图;

14.图2为本发明的俯视图;

15.图3为图2中a

‑

a向剖视图。

[0016]1‑

机架,11

‑

前板,12

‑

后板,13

‑

中架,2

‑

电缆,3

‑

安装圈,31

‑

弧形弹片,4

‑

安装条,41

‑

锁紧螺母,42

‑

通槽,5

‑

墨盒,51

‑

喷墨口,6

‑

plc控制器,7

‑

压力感受圈,71

‑

支杆,8

‑

压辊,9

‑

电加热丝,10

‑

限位筒。

具体实施方式

[0017]

下面通过对实施例的描述,对本发明的具体实施方式作进一步详细的说明,以帮助本领域的技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

[0018]

实施例1:如图1~3所示,一种电缆损伤检测装置,包括机架1,所述机架1的一端设有弹性扩张组件,所述弹性扩张组件外套设有压力感受组件,所述弹性扩张组件的外侧上方设有喷墨系统,所述喷墨系统和压力感受组件均电性连接plc控制器6,所述机架1的另一端设有热校直组件,所述热校直组件与弹性扩张组件同轴设置,电缆2外表面出现鼓包凸起穿过所述弹性扩张组件时,弹性扩张组件弹压压力感受组件产生压力信号,所述压力信号传入plc控制器6并控制喷墨系统在鼓包凸起处标记,所述热校直组件将电缆2校直后送入弹性扩张组件。

[0019]

本实施例中,所述弹性扩张组件包括安装圈3,所述机架1上设有前板11,所述安装圈3设于前板11上,所述安装圈3外侧周向设有若干弧形弹片31,所述弧形弹片31围绕形成锥管状中空结构供电缆2穿过,所述弧形弹片31外套设有压力感受组件。弧形弹片31可采用高弹性钢材制备而成,弧形弹片31形成的锥形管道的窄口需要进行磨圆处理,防止损伤电缆。

[0020]

本实施例中,所述压力感受组件包含压力感受圈7,所述压力感受圈7套设于弧形弹片31外,并与安装圈3同轴设置,所述压力感受圈7内壁上均匀设有若干压力感受器,所述压力感受器与plc控制器6输入端电性连接,所述压力感受圈7的顶部设有支杆71,所述支杆71上螺纹连接有锁紧螺母41,所述前板11外侧设有安装条4,所述安装条4上设有通槽42,所述支杆71设于通槽42内并通过锁紧螺母41进行定位,所述喷墨系统设于安装条4外侧末端。

[0021]

本实施例中,所述喷墨系统包含墨盒5和喷墨口51,所述墨盒5设于安装条4外侧末

端,所述喷墨口51设于墨盒5底部并设于弧形弹片31外侧上方,所述喷墨口51与plc控制器6输出端电性连接。喷墨口51的开关可通过电磁阀控制,电磁阀电性连接plc。

[0022]

本实施例中,所述热校直组件包含垂直设置的两个压辊8,所述机架1上设有中架13,所述中架13设于安装圈3的上游,所述两个压辊8转动连接于中架13内,电缆2从两个压辊8间通过,所述机架1的另一端设有后板12,所述后板12上设有限位筒10,所述机架1上还设有供电缆2通过的电加热丝9,所述电加热丝9设于限位筒10和压辊8之间,所述电加热丝9、安装圈3和限位筒10均同轴设置。压辊8的外缘为凹状,两个压辊8之间形成类似圆形的孔,供电缆2通过

[0023]

工作过程及原理:

[0024]

检测前,将电缆的起始端依次穿过限位筒10、电加热丝9,双压辊8,安装圈3和弧形弹片31形成的锥形管道,此时锥形管道的窄口搭接或接近电缆2表面,并将起始端固定于收卷辊上,打开电加热丝9和收卷辊,收卷辊牵拉电缆2开始前行并依次通过上述结构,限位筒10可以将电缆2水平送入电加热丝9中,防止电缆2绝缘层触碰高温电加热丝9出现烫伤,电缆加热后经过双压辊8后被校直,当电缆2表面出现凸起或鼓包时,凸起经过锥形管道的窄口时,相应部位的弧形弹片31被撑起向外扩张,由此就会触碰压力感受圈7内壁上的压力感受器,压力感受器将电信号传导至plc 6,plc 6将信号输出至喷墨口51的电磁阀,打开喷墨口51,颜料被标记于前行至喷墨口51下方的凸起处,随后关闭喷墨口51,凸起经过弧形弹片31后,弧形弹片31回弹恢复原状等待下一凸起触发的电信号。由于弧形弹片31围绕形成锥形管道,因此可以在安装条4水平方向上移动定位压力感受圈7的位置,以此来调节弧形弹片31与压力感受圈7之间的距离,通过这一调节来控制压力信号触发的灵敏度,当压力感受圈7靠近锥形管道窄口时,弧形弹片31与压力感受圈7之间的距离大,需要凸起较大才能触发压力信号,因此反应较钝,可能会放过较小的凸起,而靠近安装圈3时,弧形弹片31与压力感受圈7之间的空间小,凸起反应灵敏,但容易出现假阳性信号,因此需要根据需要合理控制弧形弹片31与压力感受圈7之间的距离。

[0025]

以上实施例仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明保护范围之内;本发明未涉及的技术均可通过现有技术加以实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。