1.本发明应用于pcb板散热的技术领域,特别涉及一种高效率散热的硬件结构。

背景技术:

2.随着科技的日新月异,智能手机、蓝牙耳机、智能手表等电子产品不断向小型化和便携化的方向发展。功率器件的体积不断缩小,带来功率密度越来越高。因此温度成为影响功率器件性能的重要因素,良好的散热设计可以使功率器件工作在稳定的状态,进而使整个产品达到预期设计的目标性能;然而散热性能较差的产品,功率器件温度过高会影响到整体电路的精度及稳定性,甚至严重影响产品的使用体验。现有的多功能电池模拟模块在散热方面一般通过增加pcb表面铜皮的面积,但受到电路板外形结构的约束,散热效果不尽如意,如果通过加装散热片,将导致成本和体积增加,同时制造工艺复杂。如中国专利cn211267551u公开了一种pcb板及功率电子器件散热装置,其通过导热硅胶和散热片的设计,可以将功率电子器件的热量传导至散热片处,避免了功率电子器件过热情况的出现,通过风扇对散热片进行加快散热,提高了散热效率,然而其体积较大,制造成本较高,不适用于密集分布的功率电子器件且规格较小的pcb板,因此有必要提供一种成本低、散热效果较好且有利于提高了功率器件工作精度的高效率散热的硬件结构。

技术实现要素:

3.本发明所要解决的技术问题是克服现有技术的不足,提供了一种成本低、散热效果较好且有利于提高了功率器件工作精度的高效率散热的硬件结构。

4.本发明所采用的技术方案是:本发明包括pcb板和功率器件,所述功率器件的底部设置有散热焊盘,所述功率器件的引脚焊接在所述pcb板的焊点上,所述pcb板的表面层设置有裸露铜皮,所述裸露铜皮贴装在所述散热焊盘的安装位置,相邻所述散热焊盘通过所述裸露铜皮连接。

5.由上述方案可见,所述功率器件包括igbt,mosfet以及功率放大器pa等器件,所述功率器件在工作时的发热量大,为了确保所述功率器件能够正常稳定的工作,所述散热焊盘设置在所述功率器件的底部,通过大面积的所述裸露铜皮将所述散热焊盘连接在一起,在其中一路所述功率器件工作的时候,可以利用其他相连的所述功率器件增大散热面积,从而提升散热能力,将工作中产生的热量更快速地传导出去,避免因为器件内部温度过高,超过芯片结温造成损坏,所述高效率散热的硬件结构在不增加现有pcb板的面积和不增加其他零件的情况下,实现高效率散热,更快速、均匀地将热量传递导出去,避免局部温度过高造成的性能下降,提高了电路工作稳定性及产品工作精度,散热成本低,不需要外加散热器,整体pcb板体积小,可以应用在很多空间受限的散热情况下,适用于大规模的应用。

6.一个优选方案是,所述pcb板上开设有若干组密集排列的通孔,若干组所述通孔位于所述散热焊盘在所述pcb板的对应处。

7.一个优选方案是,每组所述通孔的面积大小与所述散热焊盘的面积大小一致,所

述通孔使用油墨塞孔工艺进行塞孔。

8.一个优选方案是,所述裸露铜皮经过沉金工艺进行加工处理,通过化学氧化还原反应在所述pcb板表面产生一层金属镀层。

9.一个优选方案是,所述沉金工艺包括前处理、沉镍、沉金以及后处理。

10.一个优选方案是,所述裸露铜皮在所述散热焊盘处的宽度小于所述裸露铜皮在相邻所述散热焊盘处的宽度。

11.一个优选方案是,所述pcb板包括若干层堆叠的导电层,所述通孔包括孔环和孔壁,所述孔环的表层和所述孔壁的表层均贴装有铜金属结构,若干组所述通孔均连通于若干层所述导电层。

附图说明

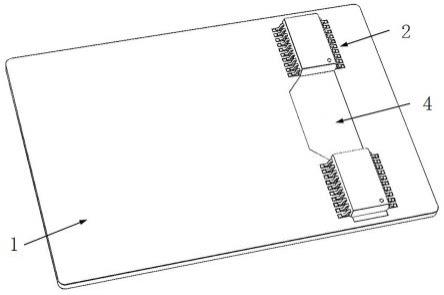

12.图1是本发明第一的立体结构示意图;图2是本发明第二的立体结构示意图;图3是本发明第三角度的立体结构示意图;图4是所述pcb板的叠层结构示意图。

具体实施方式

13.如图1至图4所示,在本实施例中,本发明包括pcb板1和功率器件2,所述功率器件2的底部设置有散热焊盘,所述功率器件2的引脚焊接在所述pcb板1的焊点3上,所述pcb板1的表面层设置有裸露铜皮4,所述裸露铜皮4贴装在所述散热焊盘的安装位置,相邻所述散热焊盘通过所述裸露铜皮4连接。

14.所述功率器件2包括绝缘栅双极型晶体管、金属-氧化物半导体场效应晶体管、功率放大器等器件,所述功率器件2工作时的发热量大,为了确保所述功率器件2能够正常稳定的工作,利用所述裸露铜皮4将多个所述散热焊盘相连,使其中某一个所述功率器件2在工作时发出的热量能够快速传导到大面积的所述裸露铜皮4和其他所述功率器件2上,增大了散热面积,提高了散热效率。

15.在本实施例中,所述pcb板1上开设有若干组密集排列的通孔5,若干组所述通孔5位于所述散热焊盘在所述pcb板1的对应处。若干个所述通孔5增大与空气的接触面积,促进所述pcb板1将的热量散发到空气中,避免因热量在局部堆积,致使局部温度过高而损坏所述功率器件2或导致工作不稳定的情况。

16.在本实施例中,每组所述通孔5的面积大小与所述散热焊盘的面积大小一致,所述通孔5使用油墨塞孔工艺进行塞孔。

17.在本实施例中,所述裸露铜皮4经过沉金工艺进行加工处理,通过化学氧化还原反应在所述pcb板1表面产生一层金属镀层。

18.所述裸露铜皮4采用沉金工艺减小热阻,增加与空气的接触面积,增强散热能力,同时有效防止所述pcb板上的金属氧化,沉金工艺是在裸铜表面采用化学沉积的方法,可以在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。沉金工艺可以有效保护pcb铜皮不受环境的影响氧化。因此采用沉金工艺处理的pcb可以拥有更好的平整度,更强的抗氧化性以及更长的使用寿命。而金的导热性是很好的,因此采用沉金工艺

加工的焊盘和散热平面因良好的导热性使其散热性最好。散热性好的pcb板温度低,芯片工作就越稳定,沉金板散热性良好,可用于大功率pcb产品,以达到期望的电路功能和工作状态。 通常pcb表面的铜皮为了防止意外短路和金属氧化通常使用绿油覆盖,从而达到绝缘和保护的目的。在本技术中,为了加强散热效果,将顶面铜皮做了开窗工艺处理,就是裸露出铜皮不覆盖绿油,而是在露出的铜皮上采用沉金工艺处理,这样既可以防止金属氧化的问题,同时增加了金属层厚度,减小了铜皮与空气之间的热阻,也增大了与空气的接触面积,同时保证了所述pcb板1外观平整度的要求。使用沉金工艺加工后,所述pcb板1上焊点的可焊性也会增加,使得所述功率器件2的引脚、焊点和所述pcb板1良好接触,能够更快速地将所述功率器件2工作时产生的热量通过相连接的部分传导到所述裸露铜皮4上。

19.在本实施例中,所述沉金工艺包括前处理、沉镍、沉金以及后处理。前处理包括除油,微蚀,活化、后浸,后处理包括废金水洗、di水洗、烘干,所述沉金工艺既能满足日益复杂的pcb装配、焊接的要求,又比电镀镍金的成本低,同时还能对导线的侧边进行有效的保护,防止在使用过程中产生不良现象。化学镍金镀层集可焊接、可接触导通、可打线、可散热等多功能于一身,是pcb板单一处理却具有多用途的湿制程。化学镍的厚度一般控制在4~5um,其不但对铜表面进行有效保护,防止铜的迁移,而且具备一定的硬度和耐磨性能,同时拥有良好的平整度。浸金的厚度一般控制在0.05~0.1um,其对镍面具有良好的保护作用,而且具备良好的接触导通性能。

20.在本实施例中,所述裸露铜皮4在所述散热焊盘处的宽度小于所述裸露铜皮4在相邻所述散热焊盘处的宽度。使从所述功率器件2流出的热量能够由设计的大面积开窗铜皮连续传递到其他器件表面,从而起到高效率散热的作用。

21.在本实施例中,所述pcb板1包括若干层堆叠的导电层6,所述通孔5包括孔环7和孔壁8,所述孔环7的表层和所述孔壁8的表层均贴装有铜金属结构,若干组所述通孔5均连通于若干层所述导电层6。

22.所述pcb板1是以六层板结构为例,其包括若干层堆叠的导电层6,所述pcb板1的顶面焊盘设计为开窗结构,并采用沉金工艺处理,可以有效增强所述pcb板1的可焊性,有利于所述pcb板1的表皮层焊盘和顶面的所述裸露铜皮4进行良好连接,更快速地将所述功率器件2在工作中产生的热量传导到所述pcb板1上去,所述孔环7和所述孔壁8的材质都是铜金属构成的,所述通孔5可以连通所述pcb板1上的各个导电层,减小所述pcb板1不同导电层之间的热阻,将所述功率器件2产生的热量传导到内部导电层,增大了散热面积。

23.本发明的工作原理:所述功率器件在工作时的发热量较大,所述pcb板的底面设置有所述散热焊盘,以将工作中产生的热量更快速地传导出去,所述功率器件之间使用大面积所述裸露铜皮,同时配合沉金工艺加大与空气的接触面积,同时利用所述裸露铜皮将相邻所述散热焊盘相连,使其中某一个所述功率器件在工作时发出的热量能够快速传导到大面积的所述铜皮和其他所述功率器件上,增大了散热面积,提高了散热效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。