1.本实用新型涉及的是一种钎焊叠片式热管散热器,该种属于散热器的技术领域。

背景技术:

2.现有技术中的散热器广泛应用于电子元件的散热或者各种热源的散热、换热,特别是cpu的散热。现有散热器一般是用铝材制,即在铝材基体上,挤压出散热翅片。使用时,基体用于接触热源,散热翅片将基体上传递到的热散发到空气中,达到散热的作用。但是,散热翅片不能制作得更高,即是散热翅片的顶端离基体不能离基体太远,即使能制作得更高,散热翅片的远端离基体过远,其散热效率也大大打折扣,达不到理想的效果,到达一定高度的时候已经没有利用的效率。如何提高散热器的散热效率,是本技术领域人员一直需要解决的技术问题。

技术实现要素:

3.本实用新型需要解决的技术问题是提供一种钎焊叠片式热管散热器,该种散热器提高散热效率,结构简单。

4.本实用新型可以采取如下技术方案:

5.一种钎焊叠片式热管散热器,包括基体、多个散热翅片;所述的基体内具有可放置冷媒的封闭的空腔,各个散热翅片的根部与基体的顶面紧密接触;热管穿过所述的散热翅片其通孔,热管的外壁与散热翅片接触;热管的一端与所述的空腔连通,热管的另一端与所述的空腔连通;热管在相应散热翅片上的穿过位置与基体的顶面之间具有距离;所述的基体、散热翅片、热管由金属材料制成。

6.本实用新型解决问题还可以进一步采取以下改进措施:

7.进一步采取以下改进措施:所述基体包括顶板、底板,顶板的底面设有凹部,或者底板的上面设有凹部,顶板、底板密封连接,所述凹部与顶板、底板围成所述的空腔。

8.进一步采取以下改进措施:所述基体其下面设有连接板,连接板由金属材料制成。

9.进一步采取以下改进措施:连接板其周边与底板的外面密封连接,连接板与底板之间设有导热腔,导热腔通过设于底板的开口与所述空腔连通,连接板由金属材料制成。

10.进一步采取以下改进措施:所述导热腔由设于底板其外面的凹槽与连接板其内面形成。

11.进一步采取以下改进措施:所述底板的开口设于凹槽内。

12.进一步采取以下改进措施:底板的下面设有多个向内的凹进,该凹进在底板的上面形成突起,所述突起与顶板的内面焊接连接,形成顶板与底板之间的承力加强部。

13.进一步采取以下改进措施:各个散热翅片的根部设有弯折边,各个散热翅片的根部通过该弯折边与基体的顶面焊接实现紧密接触;所述的散热翅片其通孔的边缘设弯折边,该弯折边与对应热管外壁紧密接触。

14.进一步采取以下改进措施:所述热管为倒u型,其中间段穿过散热翅片。

15.进一步采取以下改进措施:所述热管其数量为多条,所述的散热翅片其通孔在散热翅片上均匀分布。

16.上述技术方案具有这样的技术效果:

17.1、本实用新型使散热翅片上每一个点与热源的温度差小,使散热翅片离热源远的地方,也能有足够的散热效率,大大提高了散热效率,可以避免现有技术传统散热器中,散热翅片的远端受到的传热效率低,热量少,离热源越远,效率越递减,而最终导致散热效率低的问题。即使散热翅片足够高,也可以在散热翅片上不同高度处设置对应的通孔让热管穿过,使散热翅片的不同高度处都能最高效率地受热并散热。

18.2、本实用新型结构简单,紧凑。

19.3、本实用新型结构与传统的同面积的散热器相比,大大提高了散热效率。

附图说明

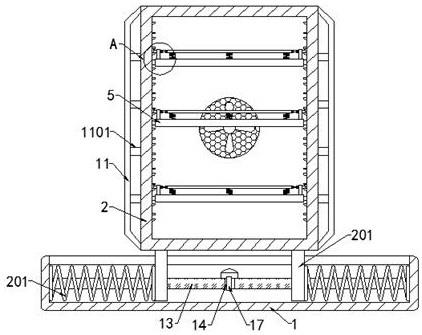

20.图1是本实用新型结构示意图。

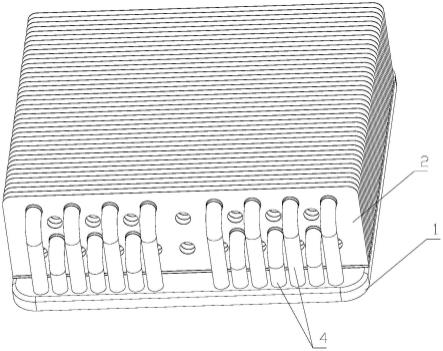

21.图2是本实用新型另一种视角方向的结构示意图。

22.图3是本实用新型部件分解的示意图。

23.图4是本实用新型另一种视角方向的部件分解的示意图。

24.图5是本实用新型的结构剖视示意图。

25.图6是本实用新型的散热翅片的示意图。

具体实施方式

26.下面结合具体实施例对本实用新型进行具体描述。

27.实施例1:如图1至图6所示,一种钎焊叠片式热管散热器,包括基体1、多个散热翅片2;所述的基体内具有可放置冷媒的封闭的空腔3,各个散热翅片2的根部与基体的顶面紧密接触,可采用钎焊工艺焊接实现接触及固定。热管4穿过所述的散热翅片其通孔21,热管4的外壁与散热翅片2接触,可采用钎焊工艺焊接实现接触及固定。热管的一端与所述的空腔连通,热管4的另一端与所述的空腔3 连通。热管4在相应散热翅片2上的穿过位置与基体1的顶面之间具有距离;所述的基体1、散热翅片2、热管4由金属材料制成。

28.本例的一个改进为,所述热管4其数量为多条,所述的散热翅片其通孔在散热翅片上均匀分布。如图1所述,通孔在散热翅片上水平方向均匀分布。

29.工作原理:

30.在装配完成前可以在空腔内放置冷媒,可以在热管与空腔连通装配时放入,然后焊接密封,也可以在其它地方放入,然后密封。使用时,基体与热源接触,在散热翅片的根部与基体接触的情况下,散热翅片可以的根部附近可以充分传递热及散热。另外,由于热管穿过散热翅片,热管在冷媒的作用下,可以快速将基体的热量引至热管与散热翅片的接触处,使散热翅片上每一个点与热源的温度差小,这样即使散热翅片上离基体相对远的地处,也能快速接受热量并散热,大大提高了散热效率,可以避免现有技术传统散热器中,散热翅片的远端受到的传热效率低,热量少,离热源越远,效率越递减,而最终导致散热效率低的问题。即使散热翅片足够高,也可以在散热翅片上不同高度处设置对应的通孔让热管穿过,使散热翅片的不同高度处都能最高效率地受热并散热。比如在散热翅片的中间部分设置通孔

及最高部附近设置通孔。当然也可以在设定在散热翅片高度方向上间隔一定间距就设置通孔。

31.实施例2:所述基体1包括顶板11、底板12,顶板的底面设有凹部,或者底板的上面设有凹部,在本例中,如图5所示,顶板的底面、底板的上面都设有凹部。顶板、底板密封连接,可以采用钎焊连接,所述凹部与顶板、底板围成所述的空腔3。该结构装配容易,结构简单。其余同实施例1。进一步改进为,顶板在与热管的两端对应处设有与空腔连通的顶板通孔,热管两端可以与顶板通孔焊接实现与空腔的连通。

32.实施例3:连接板5其周边与底板的外面密封连接,连接板5与底板之间设有导热腔51,导热腔51通过设于底板的开口121与所述空腔连通,连接板由金属材料制成。连接板可以用于连接热源,如电子元件中的cpu。其余同实施例2。

33.实施例4:所述导热腔51由设于底板其外面的凹槽122与连接板5其内面形成。其余同实施例3。

34.进一步改进为,所述底板的开口121设于凹槽122内。

35.实施例5:进一步改进为,底板12的下面设有多个向内的凹进 124,该凹进在底板的上面形成突起123,所述突起123与顶板11的内面焊接连接,可以采用钎焊焊接,形成顶板与底板之间的承力加强部。这样可以承受空腔内冷媒膨胀后或外力的产生的拉力或压力,增加基体强度。其余同实施例2、3、4。

36.实施例6:各个散热翅片2的根部设有弯折边22,各个散热翅片的根部通过该弯折边22与基体的顶面焊接实现紧密接触。所述的散热翅片其通孔的边缘设弯折边23,该弯折边23与对应热管外壁紧密接触,可以采用钎焊焊接。其余同上述各实施例。

37.实施例7:所述热管4为倒u型,其中间段穿过散热翅片。使热管的两端部分别位于散热翅片的两侧,该种结构使整散热器结构紧凑。其余同上述各实施例。

38.实施例8:所述基体其下面设有连接板,连接板由金属材料制成。其余同上述实施例1、2。

39.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。