一种高硅铝比nay沸石及其制备方法和应用

技术领域

1.本发明涉及nay沸石材料技术领域,尤其涉及一种高硅铝比nay沸石及其制备方法和应用。

背景技术:

2.y沸石,因其具有发达的三维孔道、可调变酸性、良好的热及水热稳定性等优势被广泛应用于石油炼化等领域。结晶度和硅铝比(sio2/al2o3)是影响y沸石性质和功能的最主要的因素之一。较高的结晶度意味着y沸石具有更高的稳定性和更多的活性中心,较高的硅铝比不仅意味着y沸石具有更高的稳定性,而且也意味着y沸石具有酸密度低,强酸中心多,催化裂化活性高,焦炭选择型好等优点。

3.nay沸石作为生产超稳y沸石(usy分子筛)、sicl4气相超稳y沸石、介孔y沸石的主要原料,其性质直接影响着上述生产得到的材料的性能,进而影响着催化剂的性能。

4.目前,现有技术中主要采用导向剂法制备nay沸石,但该方法制备得到的nay沸石的结晶度为83%左右,且其硅铝(sio2/al2o3)摩尔比较低,仅在5.0左右,导致该方法制备的nay沸石无法承受后改性过程复杂严苛的条件,在处理过程中结晶度损失大,难以满足高性能催化剂生产的要求。

5.为了解决上述技术问题,本领域技术人员试图提高nay沸石的硅铝比和结晶度,且本领域技术人员提出了无模板剂法和模板剂法这两类高硅铝比nay沸石的合成方法。其中,无模板剂法是在反应物凝胶中添加金属铯离子,合成出硅铝比在5.0-7.0之间的高硅铝比y沸石,但是,该方法需要通过多次离子交换和焙烧的方法将铯离子除去。相对于无模板剂法,模板剂的使用合成得到的高硅铝比nay沸石,在进行后续改性时,nay沸石更容易进行离子交换,所以模板剂法合成高硅铝比nay沸石得到了广泛的研究。模板剂法又分为有机模板剂法和无有机模板剂法。采用有机模板剂法合成nay沸石,其硅铝比高达6.0-18.2。有机模板剂的选择主要集中在有机铵类和冠醚类。有机模板剂的添加往往会延长高硅铝比nay沸石的晶化时间,有的甚至需要晶化十几天或一个月。而且,有机模板剂的二次利用仍然是一个难题,目前的处理方法一般是通过焙烧将有机模板剂除去,这样会造成环境污染,增加能耗和生产成本。所以,无有机模板剂法合成高硅铝比nay沸石受到了工业的青睐。例如,cn101767799a公开了一种高硅铝比nay沸石的合成方法,该方法选择在相对较低的温度下(0-10℃)搅拌24h合成导向剂,并在较低的温度下(15-80℃)进行反应物凝胶的晶化,合成得到了硅铝比6.0以上的nay沸石。但是,由于导向剂在凝胶中分散性差,其样品的结晶度低于90%,而且导向剂合成温度较低,不适于工业应用。

6.为此,本发明提出一种高硅铝比nay沸石及其制备方法和应用。

技术实现要素:

7.为了解决上述现有技术中的不足,本发明提供一种高硅铝比nay沸石及其制备方法和应用,且本发明的合成方法晶化时间短、操作方便,无需改变现有生产设备,且制备获

得的nay沸石结晶度及硅铝比高。

8.本发明的一种高硅铝比nay沸石及其制备方法和应用是通过以下技术方案实现的:

9.本发明的第一个目的是提供一种高硅铝比nay沸石的制备方法,包括以下步骤:

10.步骤1,制备沸石凝胶晶种

11.按照(5.0

×

10-2-20)钠盐:(8-20)na2o:al2o3:(10-20)sio2:(100-350)h2o的摩尔比,将硅源a、铝源a和钠盐均匀分散于水溶液a中,经第一次陈化处理后,获得导向剂a;

12.随后,按照(2-4)na2o:al2o3:(6-15)sio2:(100-300)h2o的摩尔比,将导向剂a与硅源b、铝源b和碱源a均匀分散于水溶液b中,经第二次陈化处理后,于85~100℃下进行第一次晶化处理,获得沸石凝胶晶种;

13.步骤2,晶化形成高硅铝比nay沸石

14.按照(10-20)na2o:al2o3:(10-20)sio2:(100-350)h2o的摩尔比,将硅源c和铝源c均匀分散于水溶液c中,经第三次陈化处理后,获得导向剂b;

15.随后,按照(2-4)na2o:al2o3:(7-12)sio2:(100-300)h2o的摩尔比,将导向剂b与硅源d、沸石凝胶晶种、碱源b和铝源d均匀分散于水溶液d中,经第四次陈化处理后,于85~100℃下进行第二次晶化处理,即获得所述高硅铝比nay沸石。

16.进一步地,所述硅源a和硅源b均选自水玻璃和碱性硅溶胶中的一种或两种。

17.进一步地,所述铝源a和铝源b均选自偏铝酸钠和高碱偏铝酸钠中的一种或两种。

18.进一步地,所述钠盐为nacl、nabr和nai中的一种或多种。

19.进一步地,所述硅源c和硅源d均选自硅溶胶、水玻璃、白炭黑和硅胶中的一种或多种。

20.进一步地,所述铝源c和铝源d均选自偏铝酸钠、高碱偏铝酸钠、硫酸铝、硝酸铝和氢氧化铝中的一种或多种。

21.进一步地,所述钠盐的用量占所述导向剂a的3wt%~18wt%。

22.进一步地,所述沸石凝胶晶种的用量占所述导向剂b的1wt%~20wt%。

23.进一步地,所述第一次陈化处理的温度为20~35℃,陈化时间为12~24h。

24.进一步地,所述第二次陈化处理的温度为30~60℃,陈化时间为1~12h。

25.进一步地,所述第一次晶化处理的时间为6~60h。

26.进一步地,所述第三次陈化处理的温度为20~35℃,陈化时间为12~24h。

27.进一步地,所述第四次陈化处理的温度为30~65℃,陈化时间为1~12h。

28.进一步地,所述第二次晶化处理的时间为12~60h。

29.本发明的第二个目的是提供一种上述制备方法制备的高硅铝比nay沸石。

30.进一步地,所述高硅铝比nay沸石的结晶度≥90%,硅铝比为5.5-7.0。

31.本发明的第三个目的是提供一种上述高硅铝比nay沸石在制备吸附剂和催化剂中的应用。

32.本发明与现有技术相比,具有以下有益效果:

33.本发明首先以由钠盐、硅源a、铝源a和水制得的导向剂a作为沸石凝胶晶种的导向剂,将其与硅源b、铝源b和碱源a反应形成含有丰富的高硅晶核前驱物的沸石凝胶晶种,然后以获得的沸石凝胶晶种作为前驱体材料,调控晶体生长过程硅铝物质的聚合反应,其中,

沸石凝胶晶种中由于含有丰富的高硅晶核前驱物,不仅为沸石晶化过程提供了丰富的晶核,进而缩短晶化时间;而且还具有调控凝胶硅铝环境,促进硅进入沸石骨架的作用,使得沸石骨架中的硅铝比高,进而最终能够改善高硅铝比nay沸石的性质。

34.本发明的制备方法无需添加任何有机模板剂或有机添加剂,工艺简单、绿色环保,并且能够实现快速制备,且本发明的制备方法在现有工业生产装置中即可实现制备,无需增加其他设备,适合于工业化生产。

35.本发明方法制备的高硅铝比nay沸石结晶度在90%以上、硅铝比为5.5-7.0,且具有热稳定性和酸性优势,对提升催化裂化催化剂的性能具有非常重要的意义。

附图说明

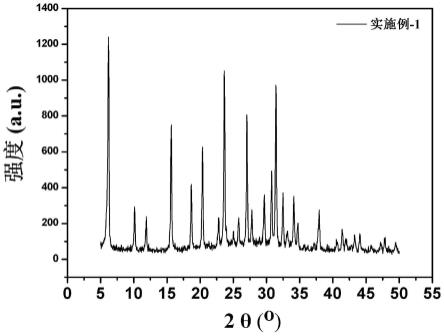

36.图1为本发明实施例1的高硅铝比nay沸石的xrd图;

37.图2为本发明实施例2的高硅铝比nay沸石的xrd图;

38.图3为本发明实施例3的高硅铝比nay沸石的xrd图;

39.图4为本发明实施例4的高硅铝比nay沸石的xrd图;

40.图5为本发明实施例5的高硅铝比nay沸石的xrd图;

41.图6为本发明实施例6的高硅铝比nay沸石的xrd图;

42.图7为本发明对比例1的高硅铝比nay沸石的xrd图;

43.图8为本发明对比例2的高硅铝比nay沸石的xrd图;

44.图9为本发明对比例3的高硅铝比nay沸石的xrd图。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

46.本发明提供一种高硅铝比nay沸石,且其制备方法包括以下步骤:

47.步骤1,制备沸石凝胶晶种

48.1.1制备导向剂a

49.将硅源a、铝源a和钠盐均匀分散于水溶液a中,经第一次陈化处理后,获得导向剂a;

50.需要说明的是,本发明不限制硅源a、铝源a和钠盐的具体类型,只要能够使硅源a、铝源a和钠盐与水溶液a形成的混合物中,钠盐、na2o、al2o3、sio2和h2o的摩尔比为(5.0

×

10-2-20)钠盐:(8-20)na2o:al2o3:(10-20)sio2:(100-350)h2o即可,其中,na2o来源于硅源a和铝源a,al2o3来源于铝源a,sio2来源于硅源a。且本发明中,硅源a选自水玻璃和碱性硅溶胶中的一种或两种;铝源a选自偏铝酸钠和高碱偏铝酸钠中的一种或两种;钠盐为nacl、nabr和nai中的任意一种。

51.本发明不限制第一次陈化处理的具体工艺参数,只要能够使得硅源a、铝源a和钠盐与水溶液a充分接触形成组分均一的导向剂a即可,可选的,本发明于20~35℃的温度下陈化12~24h。且为了使得硅源a、铝源a和钠盐与水溶液a接触地更加充分,采用机械搅拌的方式进行混合,其中,本发明不具体限制搅拌的具体工艺参数,根据实际情况确定,只要使物料搅拌起来即可,时间一般为1~2h。

52.1.2形成沸石凝胶晶种

53.将导向剂a与硅源b、铝源b和碱源a均匀分散于水溶液b中,经第二次陈化处理后,于85~100℃下进行第一次晶化处理,获得沸石凝胶晶种;

54.需要说明的是,本发明不限制硅源b、铝源b和碱源a的具体类型,只要能够使导向剂a与硅源b、铝源b和碱源a与水溶液b形成的混合物中,na2o、al2o3、sio2和h2o的摩尔比为(2-4)na2o:al2o3:(6-15)sio2:(100-300)h2o即可,其中,硅源b选自水玻璃和碱性硅溶胶中的一种或两种;铝源b选自偏铝酸钠和高碱偏铝酸钠中的一种或两种,且以偏铝酸钠和/或高碱偏铝酸钠作为铝源b时,由于偏铝酸钠和高碱偏铝酸钠具有强碱性,同时也作为碱源a存在,因此无需额外添加碱源;钠盐的用量占导向剂a的3wt%~18wt%。

55.本发明不限制第二次陈化处理的具体工艺参数,只要能够使得导向剂a与硅源b、铝源b和碱源a与水溶液b充分接触形成组分均一的沸石凝胶晶种前驱体即可,可选的,本发明于30~60℃的温度下陈化1~12h。且为了使得导向剂a与硅源b、铝源b和碱源a与水溶液b接触地更加充分,采用机械搅拌的方式进行混合,其中,本发明不具体限制搅拌的具体工艺参数,根据实际情况确定,只要使物料搅拌起来即可,时间一般为1~2h。

56.本发明不限制第一次晶化处理的具体工艺参数,只要制备得到沸石凝胶晶种固体材料即可,可选的,本发明于85~100℃的温度下晶化处理6~60h。

57.步骤2,晶化形成高硅铝比nay沸石

58.2.1制备导向剂b

59.将硅源c和铝源c均匀分散于水溶液c中,经第三次陈化处理后,获得导向剂b;

60.需要说明的是,本发明不限制硅源c和铝源c的具体类型,只要能够使硅源c和铝源c与水溶液c形成的混合物中,na2o、al2o3、sio2和h2o的摩尔比为(10-20)na2o:al2o3:(10-20)sio2:(100-350)h2o即可,其中,硅源c选自硅溶胶、水玻璃、白炭黑和硅胶中的一种或多种;铝源c选自偏铝酸钠、高碱偏铝酸钠、硫酸铝、硝酸铝和氢氧化铝中的一种或多种。

61.本发明不限制第三次陈化处理的具体工艺参数,只要能够使硅源c和铝源c与水溶液c充分接触形成均一的导向剂b即可,可选的,本发明于第20~35℃的温度下陈化12~24h。且为了使得硅源c和铝源c与水溶液c接触地更加充分,采用机械搅拌的方式进行混合,其中,本发明不具体限制搅拌的具体工艺参数,根据实际情况确定,只要使物料搅拌起来即可,时间一般为1~2h。

62.2.2形成高硅铝比nay沸石

63.将导向剂b与硅源d、沸石凝胶晶种、碱源b和铝源d均匀分散于水溶液d中,经第四次陈化处理后,于85~100℃下进行第二次晶化处理,即获得高硅铝比nay沸石;

64.需要说明的是,本发明不限制硅源d、沸石凝胶晶种、碱源b和铝源d的具体类型,只要能够使导向剂b与硅源d、沸石凝胶晶种、碱源b和铝源d与水溶液c形成的混合物中,na2o、al2o3、sio2和h2o的摩尔比为(2-4)na2o:al2o3:(7-12)sio2:(100-300)h2o即可,其中,硅源d选自硅溶胶、水玻璃、白炭黑和硅胶中的一种或多种;铝源d选自偏铝酸钠、高碱偏铝酸钠、硫酸铝、硝酸铝和氢氧化铝中的一种或多种,且以偏铝酸钠和/或高碱偏铝酸钠作为铝源d时,由于偏铝酸钠和高碱偏铝酸钠具有强碱性,同时也作为碱源b存在,因此无需额外添加碱源也可实现反应;并且,沸石凝胶晶种的用量占导向剂b的1wt%~20wt%。

65.本发明不限制第二次晶化处理的具体工艺参数,只要制备得到高硅铝比nay沸石

固体材料即可,可选的,本发明于85~100℃的温度下晶化处理12~60h。

66.实施例1

67.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

68.s1,沸石凝胶晶种的制备:

69.s1.1制备导向剂a

70.取30.08g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、10.40g nacl和8.56g去离子水混合均匀后,于35℃下,以150r/min的搅拌速率搅拌1h后,静置陈化12h,即获得导向剂a;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝源a,以nacl作为钠盐a。

71.s1.2获得nay沸石凝胶晶种

72.取118.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于60℃水浴,搅拌条件下,加入上述导向剂a、23.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和24g去离子水,以150r/min的搅拌速率搅拌30分钟后,再加入79.20g硫酸铝(al2o3含量为7.6wt%)继续以150r/min的搅拌速率搅拌30分钟混合均匀,随后静置陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中并于90℃的烘箱中晶化6h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同为铝源b,且同时水玻璃和高碱偏铝酸钠共同作为碱源a。

73.s2,高硅铝比nay沸石的制备

74.s2.1制备导向剂b

75.取18.85g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.80g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和6.56g水混合均匀后,在25℃下搅拌均匀,陈化24h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

76.s2.2获得高硅铝比nay沸石

77.取104.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于60℃水浴,搅拌条件下,加入上述导向剂b和5g步骤(1)中制备得到的沸石凝胶晶种、18.15g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和24g水,搅拌30分钟后再加入59.83g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化12h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在90℃下晶化24h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

78.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图1所示;

79.本实施例制备得到的样品的相对结晶度为93%,硅铝(sio2/al2o3)摩尔比为6.65。

80.实施例2

81.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

82.s1,沸石凝胶晶种的制备:

83.s1.1制备导向剂a

84.取20.88g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、1.70g nabr和8.56g水混合均匀后,在25℃下搅拌均匀,陈化24h,制成导向剂a;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝

源a,以nabr作为钠盐a。

85.s1.2获得nay沸石凝胶晶种

86.取118.18g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于30℃水浴,搅拌条件下,加入上述导向剂a、5.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和37.02g去离子水,搅拌30分钟后再加入49.20g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化12h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在100℃下晶化24h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同作为铝源b,且同时水玻璃和高碱偏铝酸钠还共同作为碱源a存在。

87.s2,高硅铝比nay沸石的制备

88.s2.1制备导向剂b

89.取16.80g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入18.65g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和8.86g去离子水混合均匀后,在20℃下搅拌均匀,陈化12h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

90.s2.2获得高硅铝比nay沸石

91.取114.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于30℃水浴,搅拌条件下,加入上述导向剂b和3g步骤(1)中制备得到的沸石凝胶晶种、13.44g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和18.51g去离子水,搅拌30分钟后再加入29.33g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在90℃下晶化12h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

92.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图2所示;

93.本实施例制备得到的样品的相对结晶度为92%,硅铝(sio2/al2o3)摩尔比为5.96。

94.实施例3

95.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

96.s1,沸石凝胶晶种的制备:

97.s1.1制备导向剂a

98.取20.88g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、8.50g nai和8.56g去离子水混合均匀后,在20℃下搅拌均匀,陈化16h,制成导向剂a;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝源a,以nai作为钠盐a。

99.s1.2获得nay沸石凝胶晶种

100.取108.18g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂a、10.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和27.02g去离子水,搅拌30分钟后再加入54.48g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在96℃下晶化40h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,本实施例中,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同为铝源b,且同时水玻璃和高碱偏铝酸钠共同

作为碱源a。

101.s2,高硅铝比nay沸石的制备

102.s2.1制备导向剂b

103.取20.80g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.65g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和8.36g去离子水混合均匀后,在35℃下搅拌均匀,陈化18h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

104.s2.2获得高硅铝比nay沸石

105.取110.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂b和5g步骤(1)中制备得到的沸石凝胶晶种、10.44g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和20.51g去离子水,搅拌30分钟后再加入49.33g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化3h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在100℃下晶化15h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

106.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图3所示;

107.本实施例制备得到的样品的相对结晶度为94%,硅铝(sio2/al2o3)摩尔比为6.03。

108.实施例4

109.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

110.s1,沸石凝胶晶种的制备:

111.s1.1制备导向剂a

112.取30.08g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、5.20g nacl和8.56g去离子水混合均匀后,在25℃下搅拌均匀,陈化20h,制成导向剂a;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝源a,以nacl作为钠盐a。

113.s1.2获得nay沸石凝胶晶种

114.取118.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂a、23.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和24g去离子水,搅拌30分钟后再加入79.20g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化6h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在98℃下晶化30h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同为铝源b,且同时水玻璃和高碱偏铝酸钠共同作为碱源a。

115.s2,高硅铝比nay沸石的制备

116.s2.1制备导向剂b

117.取18.85g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.80g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和6.56g去离子水混合均匀后,在32℃下搅拌均匀,陈化18h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

118.s2.2获得高硅铝比nay沸石

119.取104.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂b和5g步骤(1)中制备得到的沸石凝胶晶种、

18.15g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和24g去离子水,搅拌30分钟后再加入59.83g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化6h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在98℃下晶化24h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

120.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图4所示;

121.本实施例制备得到的样品的相对结晶度为92%,硅铝(sio2/al2o3)摩尔比为5.88。

122.实施例5

123.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

124.s1,沸石凝胶晶种的制备:

125.s1.1制备导向剂a

126.取20.88g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、5.00g nabr和8.56g去离子水混合均匀后,在25℃下搅拌均匀,陈化24h,制成导向剂a;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝源a,以nabr作为钠盐a。

127.取118.18g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于30℃水浴,搅拌条件下,加入上述导向剂a、5.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和37.02g去离子水,搅拌30分钟后再加入49.20g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化12h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在100℃下晶化8h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同为铝源b,且同时水玻璃和高碱偏铝酸钠共同作为碱源a。

128.s2,高硅铝比nay沸石的制备

129.s2.1制备导向剂b

130.取16.80g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入18.65g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和8.86g去离子水混合均匀后,在20℃下搅拌均匀,陈化12h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

131.s2.2获得高硅铝比nay沸石

132.取114.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于30℃水浴,搅拌条件下,加入上述导向剂b和5.00g步骤(1)中制备得到的沸石凝胶晶种、13.44g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和18.51g去离子水,搅拌30分钟后再加入29.33g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在96℃下晶化28h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

133.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图5所示;

134.本实施例制备得到的样品的相对结晶度为95%,硅铝(sio2/al2o3)摩尔比为6.08。

135.实施例6

136.本实施例提供一种高硅铝比nay沸石,且其制备方法如下:

137.s1,沸石凝胶晶种的制备:

138.s1.1制备导向剂a

139.取20.88g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.50g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)、10.00g nai和8.56g去离子水混合均匀后,在20℃下搅拌均匀,陈化16h,制成导向剂a;;其中,以水玻璃为硅源a,以高碱偏铝酸钠为铝源a,以nai作为钠盐a。

140.取108.18g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂a、10.90g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和27.02g去离子水,搅拌30分钟后再加入54.48g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在96℃下晶化20h,然后过滤、洗涤干燥得到nay沸石凝胶晶种,其中,以水玻璃为硅源b、以高碱偏铝酸钠和硫酸铝共同为铝源b,且同时水玻璃和高碱偏铝酸钠共同作为碱源a。

141.s2,高硅铝比nay沸石的制备

142.s2.1制备导向剂b

143.取20.80g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),加入20.65g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和8.36g去离子水混合均匀后,在35℃下搅拌均匀,陈化18h,制成导向剂b;其中,以水玻璃为硅源c,以高碱偏铝酸钠为铝源c。

144.s2.2获得高硅铝比nay沸石

145.取110.32g水玻璃(sio2含量为27.6wt%,na2o含量为8.96wt%),放入烧杯中,并置于50℃水浴,搅拌条件下,加入上述导向剂b和10.00g步骤(1)中制备得到的沸石凝胶晶种、10.44g高碱偏铝酸钠(al2o3含量为3.16wt%,na2o含量为21.11wt%)和20.51g去离子水,搅拌30分钟后再加入49.33g硫酸铝(al2o3含量为7.6wt%)搅拌混合均匀,陈化1h,制得反应混合物凝胶;将上述反应混合物凝胶装入反应釜中在100℃下晶化26h,然后过滤、洗涤干燥得到高硅铝比nay沸石,其中,以水玻璃为硅源d、以高碱偏铝酸钠和硫酸铝为铝源d,且同时水玻璃和高碱偏铝酸钠共同作为碱源b。

146.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图6所示;

147.本实施例制备得到的样品的相对结晶度为90%,硅铝(sio2/al2o3)摩尔比为6.25。

148.实施例7

149.本实施例提供了一种高硅铝比nay沸石,且其制备方法与实施例1的区别仅在于:

150.s1.1中,按照5.0

×

10-2

钠盐:8na2o:al2o3:10sio2:100h2o的摩尔比,将硅源a、铝源a和钠盐均匀分散于去离子水中;且本实施例中,硅源a为碱性硅溶胶;铝源a为偏铝酸钠;且钠盐的用量占导向剂a的3wt%;

151.第一次陈化处理的温度为20℃,陈化时间为12h;

152.s1.2中,按照2na2o:al2o3:6sio2:100h2o的摩尔比,将导向剂a与硅源b、铝源b和碱源a均匀分散于去离子水中;且本实施例中,硅源b为碱性硅溶胶;铝源b为偏铝酸钠,且偏铝酸钠与碱性硅溶胶同时作为碱源a存在;

153.第二次陈化处理的温度为30℃,陈化时间为1h;第一次晶化处理的温度为60℃,晶化时间为6h。

154.s2.1中,按照10na2o:al2o3:10sio2:100h2o的摩尔比,将硅源c和铝源c均匀分散于

去离子水中;且本实施例中,以硅溶胶为硅源c;

155.第三次陈化处理的温度为20℃,陈化时间为12h。

156.s2.2中,按照2na2o:al2o3:7sio2:100h2o的摩尔比,将导向剂b与硅源d、沸石凝胶晶种、碱源b和铝源d均匀分散于去离子水中;且本实施例中,以硅溶胶为硅源d,以高碱偏铝酸钠和硝酸铝为铝源c,且硅溶胶与高碱偏铝酸钠同时作为碱源b存在,且沸石凝胶晶种的用量占导向剂b的1wt%;

157.第四次陈化处理的温度为30℃,陈化时间为1h;

158.第二次晶化处理的时间为12h。

159.实施例8

160.本实施例提供了一种高硅铝比nay沸石,且其制备方法与实施例1的区别仅在于:

161.s1.1中,按照20钠盐:20na2o:al2o3:20sio2:350h2o的摩尔比,将硅源a、铝源a和钠盐均匀分散于去离子水中;且本实施例中,硅源a为碱性硅溶胶;铝源a为偏铝酸钠;且钠盐的用量占导向剂a的18wt%;

162.第一次陈化处理的温度为35℃,陈化时间为24h。

163.s1.2中,按照4na2o:al2o3:15sio2:300h2o的摩尔比,将导向剂a与硅源b、铝源b和碱源a均匀分散于去离子水中;且本实施例中,硅源b为碱性硅溶胶;铝源b为偏铝酸钠,且偏铝酸钠与碱性硅溶胶同时作为碱源a存在;

164.第二次陈化处理的温度为60℃,陈化时间为12h;

165.第一次晶化处理的温度为100℃,时间为60h。

166.s2.1中,按照20na2o:al2o3:20sio2:350h2o的摩尔比,将硅源c和铝源c均匀分散于去离子水中;且本实施例中,以硅溶胶为硅源c;

167.第三次陈化处理的温度为35℃,陈化时间为24h。

168.s2.2中,按照4na2o:al2o3:12sio2:300h2o的摩尔比,将导向剂b与硅源d、沸石凝胶晶种、碱源b和铝源d均匀分散于去离子水中;且本实施例中,以硅溶胶为硅源d,以高碱偏铝酸钠和硝酸铝为铝源c,且硅溶胶与高碱偏铝酸钠同时作为碱源b存在,且沸石凝胶晶种的用量占导向剂b的20wt%;

169.第四次陈化处理的温度为65℃,陈化时间为12h;

170.第二次晶化处理的时间为60h。

171.实施例9

172.本实施例提供了一种高硅铝比nay沸石,且其制备方法与实施例1的区别仅在于:

173.本实施例中,硅源c和硅源d均选自硅胶;铝源c和铝源d均选自偏铝酸钠和氢氧化铝。

174.对比例1

175.本对比例提供了一种高硅铝比nay沸石,且其制备方法与实施例1的区别仅在于:

176.本对比例中,不添加钠盐(nacl、nabr和nai),且不添加沸石凝胶晶种。

177.本实施例制备得到的高硅铝比nay沸石的xrd表征结果如图7所示;

178.本实施例制备得到的样品的相对结晶度为85%,硅铝(sio2/al2o3)摩尔比为5.41。

179.对比例2

180.本对比例提供了一种高硅铝比nay沸石,且其制备方法与实施例2的区别仅在于:

181.本对比例中,不添加钠盐(nacl、nabr和nai),且不添加沸石凝胶晶种。

182.第二次晶化处理的温度为100℃,晶化时间为40h。

183.本对比例制备得到的高硅铝比nay沸石的xrd表征结果如图8所示;

184.本对比例制备得到的样品的相对结晶度为70%,且含有nap杂晶,硅铝(sio2/al2o3)摩尔比为5.31。

185.对比例3

186.本对比例提供了一种高硅铝比nay沸石,且其制备方法与实施例2的区别仅在于:

187.本对比例中,不添加钠盐(nacl、nabr和nai),且不添加沸石凝胶晶种;

188.第二次晶化处理的温度为100℃,晶化时间为40h。

189.本对比例制备得到的高硅铝比nay沸石的xrd表征结果如图9所示;

190.本对比例制备得到的样品的相对结晶度为85%,且含有nap杂晶,硅铝(sio2/al2o3)摩尔比为5.30。

191.需要说明的是,本发明上述各个实施例和对比例中,合成出的nay沸石的相对结晶度和硅铝比的测定采用bruker d8 advance(德国bruker)型x射线衍射仪,实验条件为:cuka辐射(0.1541nm),管电压30kv,管电流20ma。相对结晶度的测定是根据sh/t 0340-92标准方法(《化学工业标准汇编》),中国标准出版社,2000年出版)进行的。硅铝比的测定是根据sh/t 0339-92标准方法(《化学工业标准汇编》,中国标准出版社,2000年出版)进行,并根据式(1)计算nay沸石的晶胞常数后,按breck-flanigen公式:si/al=(25.858-α)/(α-24.191)计算得出的。

[0192][0193]

其中,

[0194]

a—晶胞常数,

[0195]

λ-cukα1辐射波长

[0196]

h2 k2 l2—x射线衍射密勒指数平方和。

[0197]

实施例和对比例中所使用的作为结晶实施例和对比例中所使用的作为结晶度标准的沸石标样来自于工业nay参比样,用x光衍射法测得该沸石的sio2/al2o3为5.0,并将其结晶度设定为100%。

[0198]

本发明实施例1-6均制得高结晶度的、适合于工业化生产的高硅铝比nay沸石,且效果平行,下面以实施例1-6制得的高硅铝比nay沸石为例,与对比例1-3进行对比研究,具体研究结果如表1所示:

[0199]

表1实施例1-6、对比例1-3相对结晶度、硅铝比、晶胞常数和晶相分析表

[0200][0201]

根据图1-图9样品的xrd图,计算分析得到表1所示相关数据,结果表明,本发明制备得到的nay沸石具有高结晶度、高硅铝比的优势,以本发明制备得到的nay沸石作为后改性原材料,制备得到的催化剂,将具有更高的稳定性和更多的强酸中心,也将更有利于重油分子的转化。

[0202]

显然,上述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。