1.本发明涉及乙烯焦油加工装置技术领域,具体涉及一种乙烯焦油综合加工装置及方法。

背景技术:

2.乙烯焦油是乙烯裂解原料在裂解过程中,原料高温缩合的产物,其初馏点一般在180-240℃,终馏点一般在400-500℃。乙烯焦油主要由饱和分、芳香分、胶质与沥青质四种组分,硫、氮含量低,不含金属杂质。

3.目前,世界石油资源日益匮乏,加之价格日益上涨,乙烯焦油仅用来作为燃料油或者炭黑原料进行处理,附加值较低,加之环保政策日益严峻,如何有效减排增效,延长石油产品的加工路线,提高石油产品的附加值成为目前急需解决的问题。

4.为了提高乙烯焦油的附加值,现有技术开发出了各种综合利用的方法,比如催化加氢制汽油和柴油产品,以及溶剂脱沥青后,重组分作为通用型碳纤维原料、锂电池负极包覆材料。上述方法中,部分工艺不成熟,能耗高,需要多釜、多塔切换,产出的负极包覆材料结焦值偏低,轻组分只能作为船用燃料油,对乙烯焦油的综合利用率不高。

技术实现要素:

5.本发明的目的是提供一种乙烯焦油综合加工装置及方法,用以解决现有技术中存在的至少一个上述问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种乙烯焦油综合加工装置,包括第一预热器、第一精馏塔、第一换热单元、第一回流罐、第二预热器、第二精馏塔、第二换热单元、第二回流罐、轻油接收罐、第一反应釜、第二反应釜、冷却单元、短程分子蒸馏器、重组分接收罐、轻组分接收罐和造粒设备;

8.所述第一预热器与第一精馏塔连接,所述第一精馏塔的顶部与第一换热单元连接,所述第一换热单元与第一回流罐连接,所述第一回流罐与第一精馏塔的顶部连接,所述第一回流罐通过管道将第一产出物输送至成品罐区作为催化加氢柴油原料;

9.所述第一精馏塔的底部与第二预热器连接,所述第二预热器与第二精馏塔连接,所述第二精馏塔的顶部与第二换热单元连接,所述第二换热单元与第二回流罐连接,所述第二回流罐与第二精馏塔的顶部连接,所述第二回流罐与轻油接收罐连接,所述轻油接收罐通过管道将第二产出物输送至成品罐区作为船用燃料油;

10.所述第二精馏塔的底部与第一反应釜连接,所述第一反应釜与第二反应釜连接,所述第一反应釜与第二反应釜的上端与冷却单元连接,所述冷却单元通过管道将第三产出物输送至成品罐区作为船用燃料油;所述第一反应釜和第二反应釜的下端分别与造粒设备连接;

11.所述第二反应釜的下端与短程分子蒸馏器连接,所述短程分子蒸馏器分别与重组分接收罐和轻组分接收罐连接,所述重组分接收罐与造粒设备连接,所述轻组分接收罐通

过管道将第四产出物输送至成品罐区作为橡胶增塑剂。

12.本技术方案中,能够实现综合利用乙烯焦油,通过多反应单元的设置可产出加氢柴油原料、船用燃料油、橡胶增塑剂和100℃-290℃负极包覆沥青多种产品,可产出的产品种类多,可极大提高乙烯焦油综合利用价值。此外,采用模块化的结构设计,工艺调整简单,可根据需要实现对工艺流程的调整。本技术方案可不断的将轻组分进行分离,除去产品中的轻组分,改善产品组分分布,产出的产品在软化点相同的情况下,也提高了沥青结焦值。

13.进一步的,为了更充分的实现对乙烯焦油的利用,还包括精密精馏塔、第三换热单元和第三回流罐,所述第一回流罐通过输送管道与精密精馏塔连接,所述精密精馏塔的塔顶与第三换热单元连接,所述第三换热单元与第三回流罐连接,所述第三回流罐与精密精馏塔的顶部连接,所述第三回流罐通过管道将第五产出物输送至成品罐区作为碳九产品;

14.所述精密精馏塔的底部连接有第四换热单元,所述第四换热单元通过管道将第六产出物输送至成品罐区作为加氢柴油原料,所述精密精馏塔的底部连接有重沸器,所述重沸器通过管道将精密精馏塔的底部产出物回流至精密精馏塔内。

15.进一步的,为了更好的实现对精密精馏塔顶部产出物的换热效果,所述第三换热单元包括b冷凝器和b后冷器,所述精密精馏塔的塔顶依次与b冷凝器和b后冷器连接,所述b后冷器与第三回流罐连接。

16.进一步的,所述第一精馏塔的底部连接有第一泵,所述第一泵通过管道分别连接有第一再沸器和第一蒸发器,所述第一再沸器和第一蒸发器通过管道分别与第一精馏塔内的提馏段塔板上部连通;

17.所述第二精馏塔的底部连接有第二泵,所述第二泵通过管道分别连接有第二再沸器和第二蒸发器,所述第二再沸器和第二蒸发器通过管道分别与第二精馏塔内的提馏段塔板上部连通。

18.本技术方案中,由于第一再沸器和第一蒸发器的设置,使得未气化重组分部分进入第一精馏塔底部,经过第一泵输送至第一再沸器和第一蒸发器,之后分别进入第一精馏塔的提馏段塔板上部,利用气相上升的动能推动重组分部分前进,并使气液两相在塔板上同向流动,减小液面落差,同时提高气流速度和分布点数,提高液体表面积,增大轻组分逸出机率,轻组分逸出后,重组分可以在塔釜富集,提高塔釜沥青软化点使沥青组分变窄,可实现相同软化点包覆沥青组分分布更窄,在沥青使用过程中,使得包覆更均匀,降低沥青挥发分导致的尾气处理难度。第二再沸器和第二蒸发器的设置原理同上。

19.进一步的,为了更好的实现对第一精馏塔顶部产出物的换热效果,所述第一换热单元包括a预热器和a冷凝器,所述a预热器和a冷凝器依次连接在第一精馏塔的顶部和第一回流罐之间。

20.进一步的,为了更好的实现对第二精馏塔顶部产出物的换热效果,所述第二换热单元包括b预热器和b冷却器,所述b预热器和b冷却器依次连接在第二精馏塔的顶部和第二回流罐之间。

21.进一步的,为了能够使得工作模式能够切换成单精馏釜的工作模式,所述第一精馏塔通过管道分别与第一反应釜和第二反应釜连接。

22.本技术方案,采用模块化的结构单元设计,也即是第一精馏塔、第二精馏塔、第一反应釜、第二反应釜之间通过跨线相连,可实现不同工艺的组合,如一塔一釜、两塔一釜、两

塔两釜、一塔两釜四种工艺,通过不同工艺的组合可以满足用户对不同包覆沥青的要求,工艺调整简单。

23.进一步的,为了更好的实现对反应釜顶部产出物的换热效果,所述冷却单元包括c冷凝器和c后冷器,所述第一反应釜与第二反应釜的上端依次与c冷凝器和c后冷器连接,所述c冷凝器和/或c后冷器通过管道将第三产出物输送至成品罐区作为船用燃料油。

24.进一步的,为了进一步增加沥青结焦值,所述第一精馏塔和/或第二精馏塔的塔釜高度为5m-10m。传统的精馏塔塔釜高度为2m左右,本技术方案将第一精馏塔和/或第二精馏塔的塔釜高度设计为5m-10m,塔釜容积增加,提高了沥青在塔中的停留时间,从而增加了沥青结焦值。

25.本发明还提供一种乙烯焦油综合加工方法,包括以下步骤:

26.乙烯焦油经第一预热器预热之后进入第一精馏塔中进行减压精馏,部分低沸点组分气化后,经第一换热单元换热之后收集至第一回流罐作为第一塔顶产品,部分未气化的重组分进入第一精馏塔底部作为第一塔底产品;

27.所述第一塔顶产品的一部分从第一精馏塔的顶部回流至第一精馏塔内,所述第一塔顶产品的另一部分通过管道将第一产出物输送至成品罐区作为催化加氢柴油原料;所述第一塔底产品经过第一泵输送至第一再沸器和第一蒸发器,再进入第一精馏塔的提馏段塔板上部进一步加热蒸发分离后,得到软化点为100℃-150℃的第一沥青;

28.将产出的第一沥青经第二预热器预热之后进入第二精馏塔中进行减压精馏,部分低沸点组分气化后,经第二换热单元换热之后收集至第二回流罐作为第二塔顶产品,部分未气化的重组分进入第二精馏塔底部并产出软化点为120℃-180℃的第二沥青;

29.将第二塔顶产品的一部分从第二精馏塔的顶部回流至第二精馏塔内,所述第二塔顶产品的另一部分通过管道输送至轻油接收罐,所述轻油接收罐通过管道将第二产出物输送至成品罐区作为船用燃料油;将产出的第二沥青泵送至第一反应釜反应1-10小时,得到软化点为150℃-200℃的第三沥青和第一轻组分,所述第一轻组分经过冷却单元冷却后通过管道将第三产出物输送至成品罐区作为船用燃料油;

30.将产出的第三沥青泵送至第二反应釜反应1-10小时,得到软化点为180℃-220℃的第四沥青和第二轻组分,所述第二轻组分经过冷却单元冷却后通过管道将第三产出物输送至成品罐区作为船用燃料油;

31.将产出的第四沥青泵送至短程分子蒸馏器进一步分离处理,得到软化点为240℃-290℃的第五沥青和第三轻组分,所述第三轻组分经过轻组分接收罐冷却,之后通过管道将第四产出物输送至成品罐区作为橡胶增塑剂;

32.将产出的第五沥青分别经过重组分接收罐冷却、造粒设备造粒之后输送包装后至成品库贮存;

33.将产出的部分第一塔顶产品经第一回流罐输送至精密精馏塔,经精密精馏塔进一步切割分离后,部分低沸点组分气化后,经第三换热单元换热之后收集至第三回流罐作为第三塔顶产品,所述第三塔顶产品的一部分从精密精馏塔的顶部回流至精密精馏塔内,所述第三塔顶产品的另一部分通过管道将第五产出物输送至成品罐区作为碳九产品;部分未气化的重组分进入精密精馏塔底部作为第三塔底产品,所述第三塔底产品的一部分输送至重沸器再回流至精密精馏塔内,所述第三塔顶产品的另一部分经过第四换热单元换热后,

通过管道将第六产出物输送至成品罐区作为加氢柴油原料。

34.本发明的有益效果为:本技术方案中,能够实现综合利用乙烯焦油,通过多反应单元的设置可产出加氢柴油原料、船用燃料油、橡胶增塑剂和100℃-290℃负极包覆沥青多种产品,可产出的产品种类多,可极大提高乙烯焦油综合利用价值。此外,采用模块化的结构设计,工艺调整简单,可根据需要实现对工艺流程的调整。本技术方案可不断的将轻组分进行分离,除去产品中的轻组分,改善产品组分分布,产出的产品在软化点相同的情况下,也提高了沥青结焦值。

附图说明

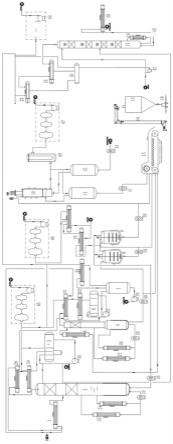

35.图1为本发明的结构示意图。

36.图中:第一预热器1、第一精馏塔2、第一回流罐3、第二预热器4、第二精馏塔5、第二回流罐6、轻油接收罐7、第一反应釜8、第二反应釜9、短程分子蒸馏器10、重组分接收罐11、轻组分接收罐12;造粒机13;斗提机14;料仓15;包装机16;精密精馏塔17;第三回流罐18;重沸器19;第四换热器20;b冷凝器21;b后冷器22;第一泵23;第一再沸器24;第一蒸发器25;第二泵26;第二再沸器27;第二蒸发器28;a预热器29;a冷凝器30;b预热器31;b冷却器32;c冷凝器33;c后冷器34;第一输送泵35;第一回流泵36;第二回流泵37;第二输送泵38;第三输送泵39;第四输送泵40;第五输送泵41;第三回流泵42;塔底泵43;d冷凝器44;精馏塔真空泵45;反应釜真空泵46;短程分子真空泵47;真空泵组48;冷阱49。

具体实施方式

37.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将结合附图和实施例或现有技术的描述对本发明作简单地介绍,显而易见地,下面关于附图结构的描述仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在此需要说明的是,对于这些实施例方式的说明用于帮助理解本发明,但并不构成对本发明的限定。

38.实施例1:

39.如图1所示,本实施例提供一种乙烯焦油综合加工装置,包括第一预热器1、第一精馏塔2、第一换热单元、第一回流罐3、第二预热器4、第二精馏塔5、第二换热单元、第二回流罐6、轻油接收罐7、第一反应釜8、第二反应釜9、冷却单元、短程分子蒸馏器10、重组分接收罐11、轻组分接收罐12和造粒设备;

40.第一预热器1与第一精馏塔2连接,第一精馏塔2的顶部与第一换热单元连接,第一换热单元与第一回流罐3连接,第一回流罐3通过第一回流泵36与第一精馏塔2的顶部连接,第一回流罐3经第一回流泵36和管道将第一产出物输送至成品罐区作为催化加氢柴油原料,较优的,第一回流罐3为具有切水隔油功能的回流罐,可将塔顶产品的部分水分进行切除;

41.第一精馏塔2的底部通过第一输送泵35与第二预热器4连接,第二预热器4与第二精馏塔5连接,第二精馏塔5的顶部与第二换热单元连接,第二换热单元与第二回流罐6连接,第二回流罐6通过第二回流泵37与第二精馏塔5的顶部连接,第二回流罐6与轻油接收罐7连接,轻油接收罐7连接有d冷凝器44,d冷凝器44用于对轻油接收罐7产出物进行降温之后

通过管道将第二产出物输送至成品罐区作为船用燃料油;

42.第二精馏塔5的底部通过第四输送泵40与第一反应釜8连接,第一反应釜8与第二反应釜9连接,第一反应釜8与第二反应釜9的上端与冷却单元连接,冷却单元通过管道将第三产出物输送至成品罐区作为船用燃料油;第一反应釜8和第二反应釜9的下端通过第二输送泵38和第三输送泵39分别与造粒设备连接,需要说明的是,第一精馏塔2的底部通过第一输送泵35与造粒设备连接,第二精馏塔5的底部通过第四输送泵40与造粒设备连接,可实现第一精馏塔2或第二精馏塔5的塔底产出物直接通过造粒设备完成造粒,需要说明的是,造粒设备包括造粒机13、斗提机14、料仓15和包装机16,对应的产出物经对应的输送泵输送至造粒机13,造粒机13的产出物通过斗提机14提升至料仓15内,包装机16位于料仓15下方,实现对料仓15内物料的包装,较优的,第一反应釜8和第二反应釜9采用细长型,长径比在1:2-1:3之间,且其搅拌器桨叶为平直结构,可降低反应釜内沥青返混;

43.第二反应釜9的下端通过第三输送泵39与短程分子蒸馏器10连接,短程分子蒸馏器10分别与重组分接收罐11和轻组分接收罐12连接,重组分接收罐11通过第五输送泵41与造粒设备连接,需要说明的是,造粒设备包括造粒机13、斗提机14、料仓15和包装机16,重组分接收罐11的产出物经输送泵输送至造粒机13,造粒机13的产出物通过斗提机14提升至料仓15内,包装机16位于料仓15下方,实现对料仓15内物料的包装。轻组分接收罐12通过管道将第四产出物输送至成品罐区作为橡胶增塑剂。

44.本技术方案中,能够实现综合利用乙烯焦油,通过多反应单元的设置可产出加氢柴油原料、船用燃料油、橡胶增塑剂和100℃-290℃负极包覆沥青多种产品,可产出的产品种类多,可极大提高乙烯焦油综合利用价值。此外,采用模块化的结构设计,工艺调整简单,可根据需要实现对工艺流程的调整。本技术方案可不断的将轻组分进行分离,除去产品中的轻组分,改善产品组分分布,产出的产品在软化点相同的情况下,也提高了沥青结焦值。

45.实施例2:

46.本实施例是在上述实施例1的基础上进行优化。

47.为了更充分的实现对乙烯焦油的利用,还包括精密精馏塔17、第三换热单元和第三回流罐18,第一回流罐3通过输送管道与精密精馏塔17连接,精密精馏塔17的塔顶与第三换热单元连接,第三换热单元与第三回流罐18连接,第三回流罐18通过第三回流泵42与精密精馏塔17的顶部连接,第三回流罐18通过第三回流泵42和管道将第五产出物输送至成品罐区作为碳九产品;

48.精密精馏塔17的底部通过塔底泵43连接有第四换热单元,第四换热单元为第四换热器20,第四换热器20通过管道将第六产出物输送至成品罐区作为加氢柴油原料,精密精馏塔17的底部连接有重沸器19,重沸器19通过管道将精密精馏塔17的底部产出物回流至精密精馏塔17内。

49.实施例3:

50.本实施例是在上述实施例2的基础上进行优化。

51.为了更好的实现对精密精馏塔17顶部产出物的换热效果,第三换热单元包括b冷凝器21和b后冷器22,精密精馏塔17的塔顶依次与b冷凝器21和b后冷器22连接,b后冷器22与第三回流罐18连接。

52.实施例4:

53.本实施例是在上述实施例1的基础上进行优化。

54.第一精馏塔2的底部连接有第一泵23,第一泵23通过管道分别连接有第一再沸器24和第一蒸发器25,第一再沸器24和第一蒸发器25通过管道分别与第一精馏塔2内的提馏段塔板上部连通;

55.第二精馏塔5的底部连接有第二泵26,第二泵26通过管道分别连接有第二再沸器27和第二蒸发器28,第二再沸器27和第二蒸发器28通过管道分别与第二精馏塔5内的提馏段塔板上部连通。

56.本技术方案中,由于第一再沸器24和第一蒸发器25的设置,使得未气化重组分部分进入第一精馏塔2底部,经过第一泵23输送至第一再沸器24和第一蒸发器25,之后分别进入第一精馏塔2的提馏段塔板上部,利用气相上升的动能推动重组分部分前进,并使气液两相在塔板上同向流动,减小液面落差,同时提高气流速度和分布点数,提高液体表面积,增大轻组分逸出机率,轻组分逸出后,重组分可以在塔釜富集,提高塔釜沥青软化点使沥青组分变窄,可实现相同软化点包覆沥青组分分布更窄,在沥青使用过程中,使得包覆更均匀,降低沥青挥发分导致的尾气处理难度。第二再沸器27和第二蒸发器28的设置原理同上。

57.实施例5:

58.本实施例是在上述实施例1的基础上进行优化。

59.为了更好的实现对第一精馏塔2顶部产出物的换热效果,第一换热单元包括a预热器29和a冷凝器30,a预热器29和a冷凝器30依次连接在第一精馏塔2的顶部和第一回流罐3之间。

60.实施例6:

61.本实施例是在上述实施例1的基础上进行优化。

62.为了更好的实现对第二精馏塔5顶部产出物的换热效果,第二换热单元包括b预热器31和b冷却器32,b预热器31和b冷却器32依次连接在第二精馏塔5的顶部和第二回流罐6之间。

63.实施例7:

64.本实施例是在上述实施例1的基础上进行优化。

65.为了能够使得工作模式能够切换成单精馏釜的工作模式,第一精馏塔2通过管道分别与第一反应釜8和第二反应釜9连接。

66.本技术方案,采用模块化的结构单元设计,也即是第一精馏塔2、第二精馏塔5、第一反应釜8、第二反应釜9之间通过跨线相连,可实现不同工艺的组合,如一塔一釜、两塔一釜、两塔两釜、一塔两釜四种工艺,通过不同工艺的组合可以满足用户对不同包覆沥青的要求,工艺调整简单。

67.实施例8:

68.本实施例是在上述实施例1的基础上进行优化。

69.为了更好的实现对反应釜顶部产出物的换热效果,冷却单元包括c冷凝器33和c后冷器34,第一反应釜8与第二反应釜9的上端依次与c冷凝器33和c后冷器34连接,c冷凝器33和/或c后冷器34通过管道将第三产出物输送至成品罐区作为船用燃料油。

70.实施例9:

71.本实施例是在上述实施例1的基础上进行优化。

72.为了进一步增加沥青结焦值,第一精馏塔2和/或第二精馏塔5的塔釜高度为5m-10m。传统的精馏塔塔釜高度为2m左右,本技术方案将第一精馏塔2和/或第二精馏塔5的塔釜高度设计为5m-10m,塔釜容积增加,提高了沥青在塔中的停留时间,从而增加了沥青结焦值。

73.实施例10:

74.本发明还提供一种乙烯焦油综合加工方法,包括以下步骤:

75.乙烯焦油经第一预热器1预热之后进入第一精馏塔2中进行减压精馏,较优的,预热温度为200℃-295℃,较优的,在真空度为10kpa-25kpa,温度280℃-330℃条件下进行减压精馏,部分低沸点组分气化后,经第一换热单元换热之后收集至第一回流罐3作为第一塔顶产品,部分未气化的重组分进入第一精馏塔2底部作为第一塔底产品;

76.第一塔顶产品的一部分从第一精馏塔2的顶部回流至第一精馏塔2内,气液回流在填料表面形成了逆流接触的气液两相,从而在塔顶得到了相对纯净的轻组分产品,第一塔顶产品的另一部分通过管道将第一产出物输送至成品罐区作为催化加氢柴油原料;第一塔底产品经过第一泵23输送至第一再沸器24和第一蒸发器25,再进入第一精馏塔2的提馏段塔板上部进一步加热蒸发分离后,停留1-20小时后由取样器取样口取样检测,塔釜产品合格后,得到软化点为100℃-150℃的第一沥青,本设计利用气相上升的动能推动重组分部分前进,并使气液两相在塔板上同向流动,减小液面落差,同时提高气流速度和分布点数,提高液体表面积,增大轻组分逸出机率,轻组分逸出后,重组分可以在塔釜富集,提高塔釜沥青软化点使沥青组分变窄,可实现相同软化点包覆沥青组分分布更窄,在沥青使用过程中,使得包覆更均匀,降低沥青挥发分导致的尾气处理难度;

77.将产出的第一沥青经第二预热器4预热之后进入第二精馏塔5中进行减压精馏,较优的,预热温度为250℃-310℃,部分低沸点组分气化后,经第二换热单元换热之后收集至第二回流罐6作为第二塔顶产品,部分未气化的重组分进入第二精馏塔5底部并产出软化点为120℃-180℃的第二沥青;需要说明的是,第二精馏塔5原理与第一精馏塔2原理相似,可通过控制流量回路实现对第一精馏塔2和第二精馏塔5处理量的控制,一般第二精馏塔5的处理量小于第一精馏塔2的处理量。

78.将第二塔顶产品的一部分从第二精馏塔5的顶部回流至第二精馏塔5内,本设计利用气相上升的动能推动重组分部分前进,并使气液两相在塔板上同向流动,减小液面落差,同时提高气流速度和分布点数,提高液体表面积,增大轻组分逸出机率,轻组分逸出后,重组分可以在塔釜富集,提高塔釜沥青软化点使沥青组分变窄,可实现相同软化点包覆沥青组分分布更窄,在沥青使用过程中,使得包覆更均匀,降低沥青挥发分导致的尾气处理难度;第二塔顶产品的另一部分通过管道输送至轻油接收罐7,轻油接收罐7通过管道将第二产出物输送至成品罐区作为船用燃料油;将产出的第二沥青泵送至第一反应釜8反应1-10小时,较优的,在真空度5kpa-20kpa,温度300℃-375℃条件下搅拌反应,得到软化点为150℃-200℃的第三沥青和第一轻组分,第一轻组分经过冷却单元冷却后通过管道将第三产出物输送至成品罐区作为船用燃料油;

79.将产出的第三沥青泵送至第二反应釜9反应1-10小时,较优的,在真空度5kpa-20kpa,温度300℃-375℃条件下搅拌反应,得到软化点为180℃-220℃的第四沥青和第二轻组分,第二轻组分经过冷却单元冷却后通过管道将第三产出物输送至成品罐区作为船用燃

料油;

80.将产出的第四沥青泵送至短程分子蒸馏器10进一步分离处理,较优的,在真空度为5kpa-15kpa,温度300℃-380℃条件下进一步分离处理,得到软化点为240℃-290℃的第五沥青和第三轻组分,第三轻组分经过轻组分接收罐12冷却,之后通过管道将第四产出物输送至成品罐区作为橡胶增塑剂;

81.将产出的第五沥青分别经过重组分接收罐11冷却、造粒设备造粒之后输送包装后至成品库贮存;

82.将产出的部分第一塔顶产品经第一回流罐3输送至精密精馏塔17,经精密精馏塔17进一步切割分离后,较优的,在真空度为10kpa-30kpa,温度为200℃-330℃条件下进一步切割分离,部分低沸点组分气化后,经第三换热单元换热之后收集至第三回流罐18作为第三塔顶产品,第三塔顶产品的一部分从精密精馏塔17的顶部回流至精密精馏塔17内,第三塔顶产品的另一部分通过管道将第五产出物输送至成品罐区作为碳九产品;部分未气化的重组分进入精密精馏塔17底部作为第三塔底产品,第三塔底产品的一部分输送至重沸器19再回流至精密精馏塔17内,第三塔顶产品的另一部分经过第四换热单元换热后,通过管道将第六产出物输送至成品罐区作为加氢柴油原料。

83.需要说明的是,第一精馏塔2、第二精馏塔5、第一反应釜8、第二反应釜9和短程分子蒸馏器10的夹套加热介质可使用导热油及熔盐,使用导热油价格较贵,操作简单,使用熔盐价格便宜,但对设计要求较高,操作相对复杂。

84.需要说明的是,还包括用于实现对精馏塔进行抽真空的精馏塔真空泵45、用于对反应釜抽真空的反应釜真空泵46、用于对短程分子蒸馏器抽真空的短程分子真空泵47和用于对精密精馏塔抽真空的真空泵组48,短程分子蒸馏器10与短程分子真空泵47之间设有冷阱49。

85.最后应说明的是:以上仅为本发明的优选实施例而已,并不用于限制本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。