1.本发明涉及驾驶舱包装装置的技术领域,具体涉及一种驾驶舱的装配工艺和装配系统。

背景技术:

2.驾驶舱的生产、加工时,往往涉及多种工艺,例如生产装配、测试、拍照等。不同的生产工艺对生产线的运行有不同的要求,例如生产装配中持续运转模式,测试中要求产品静止、采用间歇运行模式,因此现有的装配中,通常设计有驾驶舱的多个生产线。目前采用人工助力臂的方式将驾驶舱从主线运转到辅线,需要增加人工助力臂的设备成本,助力臂操作员的人工成本;并且对主线和辅线的距离有一定的要求,要求主线和辅线的距离不能超出助力臂的覆盖范围。

技术实现要素:

3.针对现有技术中存在的上述技术问题,本发明提供一种驾驶舱的装配工艺和装配系统,通过第一下线机构和第一流转车,实现工装车/驾驶舱从主线转运到辅线。

4.本发明公开了一种驾驶舱的装配工艺,包括以下步骤:将驾驶舱装载到主线的工装车上;随着所述工装车在主线上流转,为所述驾驶舱安装配件;在主线的下线工位,通过第一下线机构将所述工装车推离主线;将所述工装车装载到第一流转车上,所述第一流转车具有所述工装车相匹配的第一定位机构;通过第一流转车将工装车运转到辅线,并将工装车挂载到辅线上;随着工装车在辅线上流转,对驾驶舱进行质量检测;质量检测后,将所述驾驶舱下线,获得空工装车;通过第二流转车将所述空工装车运转到主线,并挂载在所述主线上。

5.优选的,所述配件包括以下任一部件或它们的组合:

6.横梁、空调、转向柱、蒙皮、加热器、冷凝水管、温湿度传感器、pm2.5传感器、离子发生器、气囊、手套箱、显示器、hud线束、仪表盘、灯开关、出风管路、装饰条、出风口、底护板空气管路、氛围灯;

7.所述质量检测包括:上电测试和拍照。

8.本发明还提供一种用于实现上述装配工艺的装配系统,包括主线、辅线、第一流转车、第二流转车和驾驶舱的工装车,所述工装车挂载在所述主线上,所述主线和辅线之间设置有第一流转车的转运轨道;所述主线设置有第一下线机构;所述第一流转车上设置有与所述工装车相匹配的第一定位机构;所述辅线具有工装车的挂载机构,所述辅线的下游设置有第二下线机构,所述第二流转车与所述第二下线机构相配合。

9.优选的,所述推动气缸的输出轴设置有安装座,

10.所述单向翻板可旋转地安装在安装座上,所述单向翻板的右侧设置有倒角;

11.所述安装座左侧设置在翻转槽、后侧设置有限位板;

12.所述工装车设置有导轮和第一挂钩件,所述主线设有容纳所述导轮的导轮槽和与

第一挂钩件相匹配的第一推头,

13.所述脱钩件下侧的导轮槽前侧壁设置有缺口。

14.优选的,所述第一挂钩件包括l型基座和翻板机构,所述翻板机构包括l型翻板,

15.所述l型翻板的中部可旋转地安装在所述l型基座的右侧,

16.所述l型翻板的上侧壁扣在所述l型基座上侧,右侧壁向下侧延伸。

17.优选的,所述第一流转车包括第一流转驱动机构、第一底座、第一抬升板和转盘,

18.所述第一流转驱动机构安装在第一底座的下侧,所述第一底座设置有第一气缸,所述第一气缸的输出端与第一抬升板连接,所述转盘可旋转地安装在所述第一抬升板上,所述第一定位机构安装在所述转盘上。

19.优选的,所述挂载机构包括第二导轮槽和安装在第二链条上的第二推头;

20.所述工装车的驱动支架上设置有第二挂钩件,所述第二挂钩件下侧设置有与第二推头相匹配的u型槽,

21.所述第二导轮槽与所述驱动支架的导轮相匹配。

22.优选的,所述辅线的挂载机构还包括与第二推头相匹配的接近开关;

23.所述第二下线机构包括与第二推头相匹配的接近开关,

24.所述第二流转车上设置包括第二流转驱动机构、第二底座、第二抬升板和第二定位机构,

25.所述第二流转驱动机构安装在所述第二底座下侧,所述第二底座设置有第二气缸,所述第二气缸的输出端与第二抬升板连接,所述第二定位机构设置在第二抬升板上侧;

26.所述第二定位机构包括与工装车下侧横梁相匹配的梁槽。

27.优选的,所述主线的上游设置有上线机构,

28.所述上线机构包括上线气缸、导槽和上线翻板,

29.所述上线气缸的输出端与导槽连接,所述上线翻板的下侧铰接在导槽的外端,导槽的下侧壁对的上线翻板下端过行限位;

30.工装车上线的步骤包括:

31.第二流转车通过转运轨道将工装车运输到第一位置;

32.所述导槽伸出,通过上线翻板将第一位置工装车的导轮嵌套入导槽中;

33.导槽缩回,通过上线翻板将工装车拉到第二位置中;

34.主线的第一推头与工装车的第一挂钩件相配合,将工装车推送到下游工位。

35.优选的,装配系统还包括挂载在主线上的上料车,所述上料车和工装车间隔设置。

36.与现有技术相比,本发明的有益效果为:通过第一流转车和第二流转车,将工装车/驾驶舱从主线转运到辅线,再从辅线转运到主线,实现工装车在两个不同模式的产线中流转,以及产品的流转,降低了转运的成本。

附图说明

37.图1是本发明的驾驶舱生产线的概括图;

38.图2是第一下线机构的结构示意图;

39.图3是推动气缸的结构示意图;

40.图4是第一流转车的结构示意图;

41.图5是工装车挂载在辅线的结构示意图;

42.图6是工装车的驱动支架挂载在辅线的结构示意图;

43.图7是驱动支架的挂钩件的结构示意图

44.图8是第二流转车的结构示意图;

45.图9是上线机构的结构示意图;

46.图10是导槽的结构示意图;

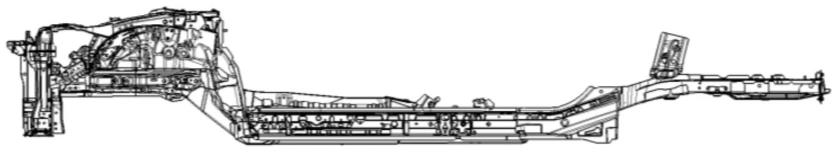

47.图11是工装车的下侧结构示意图;

48.图12是本发明的驾驶舱的装配工艺流程图。

49.图中标记:1装配系统,2主线,211第一链条,221第一推头,23第一下线机构,231推动气缸,232脱钩件,235第三位置,236第四位置,237单向翻板,238检测开关,239翻转槽,24上线机构,241导槽,242上线翻板,243移动轮,245止动件,246上线气缸,247第二止动件,25第一位置,26第二位置,27第一导轮槽,

50.3辅线,31第二驱动机构,311第二链条,312第二推头,313第二基座,

51.32第二导轮槽,33调节气缸,34接近开关,

52.4工装车,41驱动支架,411第一挂钩件,412翻板机构,413翻板,414转轴,42产品定位孔,43第二挂钩件,431u型槽,44导轮,45横梁,46定位孔,5转运轨道,

53.6第一流转车,61转盘,62定位销,63第一抬升板,65第一流转驱动机构,66第一底座,67导向柱,

54.7第二流转车,71梁槽,72第二抬升板,73第二导向柱,75第二流转驱动机构,76第二底座;8上料车。

具体实施方式

55.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

56.下面结合附图对本发明做进一步的详细描述:

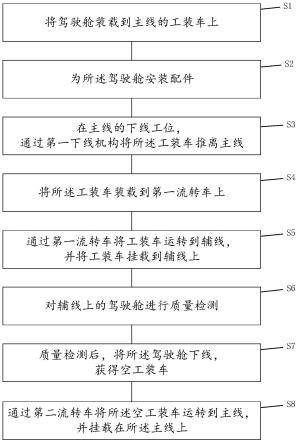

57.一种驾驶舱的装配工艺,如图12所示,包括以下步骤:

58.步骤s1:将驾驶舱装载到主线的工装车上,所述工装车在主线上流转。可以通过机械臂进行装载。主线可以采用连续运转的方式。

59.步骤s2:为所述驾驶舱安装配件。主线采用持续运转的模式。

60.步骤s3:在主线的下线工位,通过第一下线机构将所述工装车推离主线。其中,第一下线机构23包括推动气缸231和脱钩件232,推动气缸231的输出端设置有与工装车4相匹配的单向翻板237,脱钩件232上端面设置有工装车4的滑轨,所述滑轨上端面的高度逐渐提高。

61.步骤s4:将所述工装车装载到第一流转车上,所述第一流转车具有所述工装车相匹配的第一定位机构。

62.步骤s5:通过第一流转车将工装车运转到辅线,并将工装车挂载到辅线上,工装车在辅线上流转。其中,辅助采用间歇运转的方式,即每隔一定时间运转一个工位。

63.步骤s6:对辅线上的驾驶舱进行质量检测。

64.步骤s7:质量检测后,将所述驾驶舱下线,获得空工装车。

65.步骤s8:通过第二流转车将所述空工装车运转到主线,并挂载在所述主线上。

66.循环执行步骤s1-s8,实现工装车流转和产品流转。

67.通过第一流转车和第二流转车,将工装车/驾驶舱从主线转运到辅线,再从辅线转运到主线,实现工装车在两个不同模式的产线中流转,以及产品的流转,降低了转运的成本,对主线和辅线的距离没有要求,利于对生产线的空间布置。在一个具体实施例中,单向翻板与检测开关相耦合,单向翻板翻转后,触发推动气缸的运作,但检测开关的布置不限于此。

68.其中,所述配件包括以下任一部件或它们的组合:

69.横梁、空调、转向柱、蒙皮、加热器、冷凝水管、温湿度传感器、pm2.5传感器、离子发生器、气囊、手套箱、显示器、hud线束、仪表盘、灯开关、出风管路、装饰条、出风口、底护板空气管路、氛围灯;

70.所述质量检测包括:上电测试和拍照。

71.实施例1

72.驾驶舱加工工艺包括:

73.通过机械臂将驾驶舱放置到一号工位的工装车上,同时在工装车一侧设置上料车;

74.随着主线的持续运转,逐步将上料车的配件安装工装车内的驾驶舱中;

75.工装车通过第一下线机构,进入到第四位置;

76.第一流转车将第四位置的工装车运转到辅线,并挂载在辅线的一号工位;

77.随着辅线间歇运转,对驾驶舱内的辅线进行检测,所述检测包括:上电测试、拍照等;

78.通过机械手将检测后的驾驶舱下线,在下线工位,产品被移载到发运工装车上,此时工装车变为空工装车;

79.空工装车进入辅线下线工位,通过第二下线机构和第二转运车转运到第一位置;

80.通过主线的上线机构,将所述空工装车推送到主线,并进入一号工位;

81.循环执行上述步骤,实现生产线的流转,具体为工装车和产品在主线和辅线间流转,图1的箭头示出了流转的方向。

82.实施例2

83.本实施例提供一种用于实现上述装配工艺的装配系统1,如图1-3所示,包括主线2、辅线3、第一流转车6和驾驶舱的工装车4,图2和图3中仅示出了工装车4的驱动支架41,工装车4挂载在主线2上,主线2和辅线3之间设置有第一流转车6的转运轨道5;主线2设置有第一下线机构23,第一下线机构23包括推动气缸231和脱钩件232,推动气缸231的输出端设置有与工装车4相匹配的单向翻板237,脱钩件232上端面设置有工装车4的滑轨,所述滑轨上端面的高度逐渐提高;第一流转车6上设置有工装车4的第一定位机构;辅线3具有工装车4的挂载机构,辅线3的下游设置有第二下线机构,第二流转车7与所述第二下线机构相配合。具体的,在第一下线机构23的作用下,工装车4的驱动支架41从第三位置235推到第四位置236。

84.推动气缸231通过单向翻板237将工装车4向下游推动,工装车4沿脱钩件232移动,并逐渐提高位置,使工装车4脱离主线,第一流转车6通过第一定位机构装载工装车后转运到辅线3,并将工装车4挂载到挂载机构上,实现工装车/驾驶舱从主线转运到辅线,降低了转运的成本,对主线和辅线的距离没有要求,利于对生产线的空间布置。

85.例如,单向翻板与检测开关相耦合,单向翻板翻转后,触发推动气缸的运作;具体的,安装在主线上的检测开关238为设置在与第一挂钩件411相配合的接近开关,检测开关检测到信号时,通过推动气缸推动工装车沿脱钩件移动,其中,推动气缸的推动速度大于主线的第一推头的运行速度。但检测开关的布置不限于此。

86.主线2为持续运转模式,通过第一下线机构23,使工装车4脱离主线2、且不随主线2持续运动,处于相对静止的状态,便于第一流转车6的装载和定位。

87.图3示出了单向翻板的结构,推动气缸231的输出轴设置有安装座,单向翻板237可旋转地安装在安装座上,单向翻板237的右侧(上游侧)设置有倒角;所述安装座左侧(下游侧)设置有翻转槽239、单向翻板237的后端抵靠在翻转槽239所在的侧壁上,形成限位结构,在工装车的推动下,单向翻板237向左侧(下游)翻转,在主线的推动下、工装车向下游移动;在限位结构的作用下,单向翻板复位后、向左(下游)推动工装车4,使工装车沿脱钩件232的上表面移动。其中,工装车4设置有导轮44和第一挂钩件411,主线2设有容纳导轮44的第一导轮槽27和与第一挂钩件411相匹配的第一推头221,脱钩件232下侧的第一导轮槽27前侧壁设置有缺口,便于工装车装4载到第一流转车6。

88.其中,如图3和7,第一挂钩件411包括第一基座和翻板机构412,翻板机构412包括l型翻板413,l型翻板413的中部通过转轴414可旋转地安装在所述第一基座的下游侧,l型翻板413的上侧壁扣在所述第一基座上侧,另一侧壁向下侧延伸、与第一推头相配合,第一基座具有上侧壁、其前端也可以设置有侧壁。主线的第一推头运行过程中,进入第一基座的下侧推动l型翻板、使工装车随主线运转;工装车在上线或下线的过程的速度可能大于主动的运转速度,l型翻板可以避免工装车与第一推头的碰撞。

89.图4示出了第一流转车6的结构:包括第一流转驱动机构65、第一底座66、第一抬升板63和转盘61,第一流转驱动机构65安装在第一底座66的下侧,用于驱动第一流转车的移动,第一底座66还设置有第一气缸和导向柱67,所述第一气缸的输出端与第一抬升板63连接,转盘61可旋转地安装在所述第一抬升板63上,转盘61可以通过电机和减速机进行驱动,所述第一定位机构安装在所述转盘上。所述第一定位机构包括与工装车下侧定位孔46相匹配的定位销62。在一个具体实施例中,设置有4个定位孔46和4个相应的定位销,以为了降低误差精度,定位销可以采用尖销形式。第一流转车6进入工装车的底部,顶升第一抬升板,使工装车脱离主线,通过转盘61旋转180度后,将工装车挂载在辅线上。

90.其中,第一流转驱动机构65采用伺服电机带动的齿轮,转运轨道上布置与齿轮相匹配的齿条,以保证流转车运行停止的精准定位。

91.图5和图6示出了工装车挂载在辅线的结构,辅线3的挂载机构包括第二导轮槽32和安装在第二链条311上的第二推头312;工装车4的驱动支架41上设置有第二挂钩件43,第二挂钩件43下侧设置有与第二推头312相匹配的u型槽431,第二导轮槽32与驱动支架41的导轮44相匹配。其中的,推头可以为轴承。

92.辅线3采用间歇运行模式,第二挂钩件43可以将工装车牢固地保持在辅线3的第二

推头312上,辅线转动一次后、处于静止状态,以满足电检测工位、质量检查、自动拍照及下线对产品静止的要求。辅线3的挂载机构还可以包括与第二推头312相匹配的接近开关34。用于第二推头与辅线、第一流转车和工装车之间的相对定位。

93.本发明还提供辅线3到主线2的运转结构:如图8,辅线3的下游设置有第二下线机构和第二流转车7,所述第二下线机构包括与第二推头相匹配的接近开关,以及截短的第二导轮槽,但不限于此,也可以将在第二下线机构中,将第二导轮槽的前侧壁移除。第二流转车7上设置包括第二流转驱动机构75、第二底座76、第二抬升板72和第二定位机构,第二流转驱动机构75安装在第二底座76下侧,第二底座76设置有第二气缸和第二导向柱73,所述第二气缸的输出端与第二抬升板72连接,所述第二定位机构设置在第二抬升板上侧;所述第二定位机构包括与工装车4下侧横梁45相匹配的梁槽71,用于工装车与第二流转车的定位。对正后第二抬升板72抬升,将工装车4从辅线3脱离,并快速运转到主线2上线处,工装车在主线上线后返回辅线等待。为了保证第二流转车的定位准确,采用齿轮和齿条运转结构。

94.其中,所述第二下线机构包括设置在辅线上的调节气缸33,用于调节工装车与第二流转车的位置。

95.如图9和图10,主线2的上游设置有上线机构24,上线机构24包括上线气缸246、导槽241和上线翻板242,上线气缸246的输出端与导槽241连接(图9中仅示出出上线气缸),上线翻板242的中部铰接在导槽241的外端,上线翻板242的侧壁向下侧延伸、并抵靠在导槽的下侧壁上,导槽的下侧壁对的上线翻板241下端过行限位。工装车的两个导轮44套进导槽241后,气缸缩回,将工装车拉到主线的第一导轮槽中,第一推头221运转过程中,与工装车的第一挂钩件411配合,进入主线进行流转。

96.工装车上线的步骤包括:

97.第二流转车7通过转运轨道5将工装车4运输到第一位置25;导槽241伸出,通过上线翻板242将第一位置工装车的导轮44嵌套入导槽241中;

98.导槽241缩回,通过上线翻板241将工装车4/驱动支架拉到第二位置26中;主线2的第一推头221与工装车的第一挂钩件411相配合,将工装车4推送到下游工位。其中,导槽下侧可以设置有移动轮243,对导槽241进行支承,导槽241的下游可以设置有第二止动件247和气缸,所述气缸的输出端所述第二止动件连接,拉动工装车4到第二位置时,第二止动件247伸出,防止工装车撞击下游的工装车4或上料车8。第二流转车7的转运轨道末端可以设置有止动件245。

99.其中,主线2具有第一驱动机构和第一链条211,第一推头221安装在第一链条211上,第一驱动机构驱动第一链条运转;主线和辅线分别布置为环形结构。辅线具有第二驱动机构31和第二链条311,第二驱动机构用于驱动第二链条311的运转,第二推头312通过第二基座313安装在第二链条311上。辅线的上线工位和下线工位之间,可以设置有止挡件,用于分隔第一流转车和第二流转车。

100.图11示出了主线中上料车和工装车的结构,上料车8挂载在主线的第一推头221上,上料车8和工装车4间隔设置,上料车8用于作于放置配件,如横梁、空调、转向柱、蒙皮、加热器、冷凝水管、温湿度传感器、pm2.5传感器、离子发生器、气囊、手套箱、显示器、hud线束、仪表盘、灯开关、出风管路、装饰条、出风口、底护板空气管路、氛围灯等,主线持续运行中,装配人员从上料车中拿出配件进行相应的组装。辅线用于质量检测和驾驶舱的下线,采

用间歇性运行的模式,按照节拍、隔一定的时间辅线会转动一次/一个工位。工装车上设置有与驾驶舱相匹配的产品定位孔42。

101.本发明实现了工装车/产品在两种不同运行模式的产线中流转。

102.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。