1.本发明涉及粉末冶金的技术领域,特别是涉及一种液压与机械复合式伺服充填装置及充填方法。

背景技术:

2.粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成型和烧结,制取金属材料、复合材料以及各种类型制品的工业技术;粉末冶金工艺一般依次包括生产粉末、压制成型、烧结、后处理;压制成型的目的是制得一定形状和尺寸的压坯,并使其具有一定的密度和强度。压制成型应用最多的是模压成型;授权公告号为cn214321824u的实用新型专利一种合金粉末压制体的模压装置,为解决传统一次性填料不均匀造成后续压制不实问题提供一种解决方案;该解决方案,以伺服升降装置6的涡轮丝杆升降机构驱使模具4升降的方式来实现缓慢逐层布料,粉末缓慢填充并充实空腔的技术效果;涡轮丝杠升降机构虽然能够保障模具4进行精确升降移位;但是该涡轮丝杠升降机构采用减速箱,机构复杂,并且容易在粉末被压制成型后脱模不利的情况。

技术实现要素:

3.本发明的目的是为了解决上述问题,提供一种液压与机械复合式伺服充填装置及充填方法。

4.本发明的技术方案是:一种液压与机械复合式伺服充填装置,包括从上到下依次设置的阴模板、固定板、下连接板;下连接板底部中心设有输出端竖向设置的伺服电机;伺服电机的输出端同轴固接有主轴;主轴的上端与固定板中心螺纹配合;固定板底部两侧对称设有竖向的液压缸;液压缸的缸体与固定板固接;液压缸的伸缩端与下连接板固接;固定板顶面中心安装有竖向设置的下压头;阴模板中心设有模具;模具中心设有套装下压头的模腔;模腔的长度≤主轴上端与固定板中心螺纹传动的行程;阴模板与下连接板之间设有若干竖向的传导轴;传导轴上端与阴模板固接;传导轴下端与下连接板固接;传导轴以阴模板/下连接板中心为中心进行布置;伺服电机断电时,伺服电机的输出端自由转动;液压缸的上、下腔之间形成液压回路;该液压回路上设有三位五通控制阀、液压泵、油箱;该三位五通控制阀有四个接口,分别为a、b、p、t;接口b、a分别通过液压回路连通液压缸的上、下腔;接口p、t分别连通液压泵、油箱;液压泵的输入端连通油箱;该三位五通控制阀处于左位时,接口b、p连通,接口a、t连通;该三位五通控制阀处于中位时,接口a、b、t连通;该三位五通控制阀处于右位时,接口a、p连通,接口b、t连通。

5.优选的,传导轴中部贯穿固定板,与固定板滑动配合。

6.优选的,固定板安装有若干滑动耐磨套;该滑动耐磨套套装在传导轴之外。

7.优选的,主轴中部套装有轴承组;该轴承组与下连接板固接;该轴承组与主轴中部转动连接;固定板底部中心固接有螺纹套;螺纹套内壁设有与主轴上端螺纹配合的内螺纹。

8.优选的,该液压回路中间串联有控制箱;控制箱设有监测油路内压力变化的压力

传感器;三位五通控制阀设置在控制箱内。

9.一种使用的上述液压与机械复合式伺服充填装置的填充方法,其特征在于:包括如下步骤:

①

阴模板上升伺服电机启动,液压泵关闭,三位五通控制阀处于中位;伺服电机的启动驱使主轴旋转;主轴的旋转通过主轴上端与固定板的螺纹配合以及传导轴的传递后,变成与下连接板、阴模板、下压头相对固定板上升;直至阴模板上升到合适高度位置;与此同时,液压缸上、下腔内的液压油通过液压回路以及三位五通控制阀上的接口a、接口b、接口t回归油箱内;液压缸的伸缩端随着下连接板上升;

②

液压缸维持阴模板上升的高度三位五通控制阀切换成右位;液压泵启动,液压油通过三位五通控制阀的接口p、a进入液压缸下腔;液压缸上腔的液压油通过三位五通控制阀的接口b、t回归油箱,直至液压缸下腔体内的液压油能够使液压缸形成对阴模板的稳定支撑;伺服电机断电;

③

粉末向模腔内填充,上压头对粉料进行压实;

④

粉末压制成型反复重复多次步骤

①

、

②

、

③

,直至粉末压制成型;

⑤

脱模三位五通控制阀切换成左位,伺服电机断电;液压泵启动,液压油通过三位五通控制阀的接口p、b进入液压缸上腔;液压缸下腔通过三位五通控制阀的接口a、t回归油箱;因为伺服电机断电,伺服电机输出端自由转动,下连接板、阴模板、下压头随着液压缸的伸缩端一起下降;此时的主轴被动转动。

10.优选的,步骤

③

中,上压头对粉料进行压实的过程中,三位五通控制阀切换成左位,伺服电机断电;液压泵启动,液压油通过三位五通控制阀的接口p、b进入液压缸上腔;液压缸下腔通过三位五通控制阀的接口a、t回归油箱;下连接板、阴模板、下压头下降一定高度;三位五通控制阀切换成右位;液压油通过三位五通控制阀的接口p、a进入液压缸下腔;液压缸上腔的液压油通过三位五通控制阀的接口b、t回归油箱,下连接板、阴模板、下压头进行一定的上升,实现浮动。

11.本发明的有益效果是:本发明的液压与机械复合式伺服充填装置及充填方法,具有以下有益效果:(1)该填充装置包括旋转螺纹传动上升机构和液压升降机构;液压缸上、下腔通过串联有三位五通控制阀的液压回路连通;旋转螺纹传动上升机构能够保证阴模板相对固定板精确上升;液压缸可在阴模板精确升降后通过三位五通控制阀向液压缸下腔供油,以此形成对阴模板的稳定支撑;这样,在上压头对粉末进行冲压时,液压缸均能为旋转螺纹传动上升机构分担上压头的冲击,保护旋转螺纹传动上升降机构的结构,同时保障其升降移位精度;(2)该填充装置的旋转螺纹传动上升机构、液压升降机构、下连接板均设置在固定板下方,节省固定板以上的空间,控制阴模板上升的最高高度,使阴模板更稳定;(3)主轴中部套装有轴承组,保证传动精度,提高传动效率;(4)液压回路串联有控制箱;控制箱内设有依次连通有三位五通控制阀、液压泵、

油箱;控制箱内还设有监测油路内压力变化的压力传感器;液压泵向液压缸输出;三位五通控制阀可选择液压泵输出的液压油通往液压缸上腔/下腔;压力传感器用于监测油路内压力变化,用以防止液压缸过载;这样,液压缸在阴模板上升时,进行与旋转螺纹传动上升机构配合的输出,以免产生干涉;液压缸在维持阴模板的高度时,可对液压缸下腔适时补偿压力,以抵抗阴模板因上压头冲击而轻微下降;液压缸在脱模时,能够提供给阴模板足够的脱模力,实现大吨位脱模。

附图说明

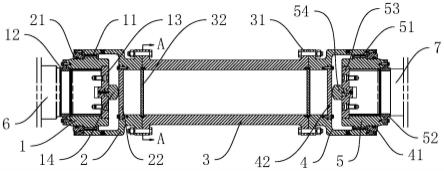

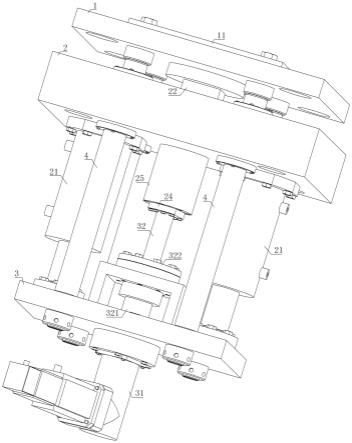

12.图1是实施例一中的液压与机械复合式伺服充填装置的立体图;图2是图1的俯视图;图3是图2的a-a剖视图;图4是图3的i放大视图;图5是图2的b-b剖视图;图6是图5的ii放大视图;图7是图3的c-c剖视图;图8是实施例一中的液压与机械复合式伺服充填装置的液压原理图;图9是实施例一中的五位三通控制阀的结构原理图;图10是实施例二中使用实施例一液压与机械复合式伺服充填装置的填充方法示意图;图11是实施例二中使用实施例一液压与机械复合式伺服充填装置的填充方法示意图;图中:0.上压头、1.阴模板、11.模具、111.模腔、2.固定板、21.液压缸、211.液压回路、212.三位五通控制阀、213.液压泵、214.过滤器、215.油箱、216.控制箱、2161.压力传感器、217.单向阀、22.下压头、23.滑动耐磨套、24.螺纹套、25.分隔块、3.下连接板、31.伺服电机、32.主轴、321.联轴器、322.轴承组、4.传导轴。

具体实施方式

13.实施例一:参见图1-9,一种液压与机械复合式伺服充填装置,包括从上到下依次设置的阴模板1、固定板2、下连接板3;阴模板1用于承装模具11;固定板2用于整个伺服充填装置与其他部分的固接;整个伺服充填装置的动作均是相对固定板2进行的;下连接板3与阴模板1同步相对固定板2升降;下连接板3底部中心设有输出端竖向设置的伺服电机31;伺服电机31的输出端同轴固接有主轴32;主轴32的上端与固定板2中心螺纹配合;固定板2、下连接板3、伺服电机31、主轴32组成驱使下连接板3上升的旋转螺纹传动上升机构;伺服电机31驱使主轴32旋转;旋转的主轴32通过螺纹传动驱使下连接板3相对固定板2上升;旋转螺纹传动上升机构能够使下连接板3相对固定板2上升到精准位置,主要用于粉末填充时的精确上升移位;每次旋转螺纹传动上升机构驱使下连接板3上升一个高度,均相当于粉料一次填充的预计厚度;因为该上升移位精确,每次上压头0下压粉料前,模具11均能相对固定板2精确地上升合适高度,保证粉末得到充分挤压,有利于保障粉末成型质量;固定板2底部两侧对称设有竖向的液压缸21;液压缸21的缸体与固定板2固接;液压缸21的伸缩端与下连接

板3固接;固定板2、液压缸21、下连接板3组成驱使下连接板3升降的液压升降机构;液压缸21的伸缩端能够大力输出驱使下连接板3升降;固定板2顶面中心安装有竖向设置的下压头22;阴模板1中心设有模具11;模具11中心设有套装下压头22的模腔111;如现有技术授权公告号为cn214321824u的发明专利一种合金粉末压制体的模压装置一样,下压头22封闭模具11底部;模腔111就是用以填充粉末的空间;阴模板1与下连接板3之间设有若干竖向的传导轴4;传导轴4上端与阴模板1固接;传导轴4下端与下连接板3固接;本实施例的传导轴4有4个;旋转螺纹传动上升机构驱使下连接板3上升、液压升降机构驱使下连接板3升降,均能通过传导轴4作用于阴模板1;通过旋转螺纹传动上升机构驱使下连接板3的上升以及传导轴4的传递,能够使得阴模板1相对固定板2上升,即模具11相对下压头22上升;模腔111的长度≤主轴32上端与固定板2中心螺纹传动的行程,则保证模具11下降到下压头22超出模具11顶面的程度,即实现脱模。传导轴4以阴模板1/下连接板3的中心为中心进行布置,使得阴模板1能够均匀地获得经下连接板3、传导轴4传递的升降;伺服电机31断电时,伺服电机31的输出端自由转动;液压缸21的上、下腔之间通过液压回路211连通;该液压回路211能够对液压缸21的上、下腔输入液压油,也能使液压缸21的上、下腔的液压油直接排入油箱;该液压回路211上设有三位五通控制阀212、液压泵213、油箱215;该三位五通控制阀212有四个接口,分别为a、b、p、t;接口b、a分别通过液压回路211连通液压缸21的上、下腔;接口p、t分别连通液压泵213、油箱215;液压泵213的输入端连通油箱215;参见图9,该三位五通控制阀212处于左位时,接口b、p连通,接口a、t连通;该三位五通控制阀212处于中位时,接口a、b、t连通;该三位五通控制阀212处于右位时,接口a、p连通,接口b、t连通。

14.实施例一的技术方案中有两个独立使用的动力源,伺服电机31和液压缸21;伺服电机31主要负责通过下连接板3、传导轴4驱使阴模板1以及阴模板1上的模具11相对固定板2上升;与此同时,液压缸21上腔、下腔内的液压油通过处于中位的三位五通控制阀212回归油箱215,液压缸21只是随动配合;因为主轴32与固定板2之间为螺纹配合,伺服电机31能够精确控制下连接板3、阴模板1、下压头22相对固定板2上升距离;该上升距离与粉末填充的模腔111新增深度相等,与粉料每次的填充厚度相关;参见图8、图9,三位五通控制阀212处于右位时,液压泵213向液压缸21下腔输出足够压力的液压油;伺服电机31也可单独使用,驱使阴模板1下降到合适位置,实现精确回零操作;液压缸21主要负责通过下连接板3、传导轴4驱使阴模板1以及阴模板1上的模具11相对固定板2下移脱模;参见图8、图9,三位五通控制阀212处于左位时,液压缸21输出较大的力,使模具11相对固定板2下移脱模;另外,与授权公告号为cn214321824u的发明专利一种合金粉末压制体的模压装置相比,本发明中的动力源均设置在固定板2以下;这样设置的目的在于节省固定板2以上的空间,控制阴模板1上升的最高高度,使阴模板1更加稳定。

15.传导轴4中部贯穿固定板2,与固定板2滑动配合;这里的固定板2为传导轴4的竖向滑动提供导程,使阴模板1更加稳定。

16.固定板2安装有若干滑动耐磨套23;该滑动耐磨套23套装在传导轴4之外;一个传导轴4对应设置两个滑动耐磨套23;两个滑动耐磨套23分别设置在固定板2的顶面和底面,代替固定板2与传导轴4进行滑动配合。

17.主轴32下端通过联轴器321与伺服电机31输出端相连,使伺服电机31输出的扭矩能够平稳地传递给主轴32。

18.主轴32中部套装有轴承组322;该轴承组322与下连接板3固接;该轴承组322与主轴32中部转动连接;轴承组322的作用在于在主轴32中部增加一个支撑点,减少主轴32挠度变形,保证传动精度,提高传动效率。

19.固定板2底部中心固接有螺纹套24;螺纹套24内壁设有与主轴32上端螺纹配合的内螺纹,与实施例一相比,代替固定板2与主轴32上端进行螺纹传动。

20.固定板2底部中心设有分隔块25;分隔块25与固定板2底部固接;螺纹套24与分隔块25固接;分隔块25的作用在于使螺纹套24相对固定板2保持一定的竖向距离,为主轴32上端与固定板2中心螺纹传动提供足够的空间;为节省固定板2上部空间,分隔块25、螺纹套24的设置位置均在固定板2之下。

21.该液压回路211中间串联有控制箱216;三位五通控制阀212设置在控制箱216内;控制箱216设有监测油路内压力变化的压力传感器2161,以规避液压缸21内的上、下腔的油压过载。

22.实施例一先通过旋转螺纹传动上升机构得到精确升降移位,然后通过切换位五通控制阀212到右位,使液压泵213向液压缸21下腔输出足够压力的液压油,提供稳定支撑,帮助固定板2、下连接板3、伺服电机31、主轴32组成的旋转螺纹传动上升机构承担上压头0带来的冲击,从而保护固定板2、下连接板3、伺服电机31、主轴32组成的旋转螺纹传动上升机构。

23.实施例二:参见图10,使用实施例一液压与机械复合式伺服充填装置的填充方法,包括如下步骤:

①

阴模板1上升伺服电机31启动,液压泵213关闭,三位五通控制阀212处于中位;伺服电机31的启动驱使主轴32旋转;主轴32的旋转通过主轴32上端与固定板2的螺纹配合以及传导轴4的传递后,变成与下连接板3、阴模板1、下压头22相对固定板2上升;直至阴模板1上升到合适高度位置;阴模板1的上升高度得到精确控制,模腔111新增的厚度也得到精确控制;与此同时,液压缸21上、下腔内的液压油通过液压回路211以及三位五通控制阀212上的接口a、接口b、接口t回归油箱215内;液压缸21的伸缩端随着下连接板3上升;

②

液压缸21维持阴模板1上升的高度三位五通控制阀212切换成右位;液压泵213启动,液压油通过三位五通控制阀212的接口p、a进入液压缸21下腔;液压缸21上腔的液压油通过三位五通控制阀212的接口b、t回归油箱215,直至液压缸21下腔体内的液压油能够使液压缸21形成对阴模板1的稳定支撑,帮助固定板2、下连接板3、伺服电机31、主轴32组成的旋转螺纹传动上升机构承担上压头0带来的冲击,从而保护固定板2、下连接板3、伺服电机31、主轴32组成的旋转螺纹传动上升机构;伺服电机31断电,伺服电机31的输出端自由转动,不会对液压缸21的传动造成阻碍;

③

粉末向模腔111内填充,上压头0对粉料进行压实;

④

粉末压制成型反复重复多次步骤

①

、

②

、

③

,直至粉末压制成型;

⑤

脱模三位五通控制阀212切换成左位,伺服电机31断电;液压泵213启动,液压油通过三位五通控制阀212的接口p、b进入液压缸21上腔;液压缸21下腔通过三位五通控制阀212的接口a、t回归油箱215;因为伺服电机31断电,伺服电机31输出端自由转动,下连接板3、阴模板1、下压头22随着液压缸21的伸缩端一起下降;此时的主轴32被动转动;液压缸21输出足够的力以帮助粉末成型后的脱模。

24.实施例三,参见图11,实施例三与实施例二基本相同,相同之处不再赘述,不同之处在于:步骤

③

中,上压头0对粉料进行压实的过程中,三位五通控制阀212切换成左位,伺服电机31断电;液压泵213启动,液压油通过三位五通控制阀212的接口p、b进入液压缸21上腔;液压缸21下腔通过三位五通控制阀212的接口a、t回归油箱215;下连接板3、阴模板1、下压头22下降一定高度;三位五通控制阀212切换成右位;液压油通过三位五通控制阀212的接口p、a进入液压缸21下腔;液压缸21上腔的液压油通过三位五通控制阀212的接口b、t回归油箱215,下连接板3、阴模板1、下压头22进行一定的上升,实现浮动,提高压制质量。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。