1.本发明涉及水处理技术领域,尤其涉及一种炼铁高炉密闭循环水系统稳定剂及制备、使用方法。

背景技术:

2.炼铁高炉密闭循环水系统多以软水、除盐水为冷却介质,系统不存在结垢问题;系统水温在40℃左右,构件大多以紫铜、黄铜、碳钢为主。特殊的材质及适宜微生物生长的条件,使得炼铁高炉密闭循环水系统腐蚀、微生物超标问题凸显,导致系统不能良好且稳定地运行。

3.针对系统存在的上述问题,水处理工作者研究出各种药剂投加方案和技术来减轻腐蚀、控制微生物,维护系统的稳定运行。目前使用最多的为亚硝酸盐、钼酸盐配方体系分别与非氧化性杀菌剂共同作用的投加方案,现有的配方体系在维护系统稳定方面效果显著。但新技术、新材料的发展以及人们环保意识的不断增强,又给水处理药剂领域带来了新的契机。研究者不断聚焦在将高分子材料应用到水处理技术领域,推动着水处理产品的一次次革新与进步。

4.已有的亚硝酸盐复合配方,缓蚀效果显著,但药剂投加量大,且会带来后续环境污染问题;而钼酸盐复合配方相对环保,但成本高,缓蚀效果略差,不利于系统稳定运行。水处理工作者为了维护系统稳定,进行了一系列研究工作。[cn 107892398 a]张会红等人公布了一种循环水密闭系统缓蚀剂地制备方法,以硅酸盐、天然分散剂、羧酸盐、铜缓蚀剂、软水为成分,该发明所得药剂按照保有水量100mg/l投加,最终使用后碳钢挂片腐蚀率为0.027-0.053、铜挂片腐蚀率为0.0015-0.0030,药剂中硅离子的大量使用不利于后续操作。[cn 113912197 a]宋勇等人公布了一种软化水密闭系统缓蚀剂及其制备方法,以丙烯酸羟丙脂共聚物、羟基乙叉二磷酸、铜缓蚀剂、钨酸钠、钼酸铵和去离子水为成分,该发明药剂组分协同性好、性能稳定,密闭系统腐蚀速率可控制到0.022mm/a,但有机膦药剂、钨酸盐的引入,会带来二次处理问题;且膦系药剂的引入以及长期投加不利于密闭系统微生物的控制,极易造成微生物超标,加剧腐蚀。对于上述问题[cn 111705319 a]马金红等人公布一种密闭系统环保缓蚀剂,使用钼酸盐、有机胺、咪唑啉、苯并三氮唑、聚环氧琥珀酸、acs硫酸钙水溶液复配药剂,在钼系配方的基础上引入了acs硫酸钙水溶液,来加强缓蚀效果并提高药剂杀菌能力,但是钙离子的长期引入不利于密闭系统的长期运行。

技术实现要素:

[0005]

本发明的目的是提供一种炼铁高炉密闭循环水系统稳定剂及制备、使用方法,以超高大分子材料技术为依托,选用葫芦[6]脲十二水合物为基体,利用其分子识别、自组装、温度开关、ph调节开关的特性,延伸其具有的杀菌、抑菌效果,精准配置成效果优异的绿色环保药剂,从而制得炼铁高炉密闭循环水系统的稳定剂。

[0006]

为实现上述目的,本发明采用以下技术方案实现:

[0007]

一种炼铁高炉密闭循环水系统稳定剂,所述稳定剂是由如下重量份数的原料制备而成:葫芦[6]脲十二水合物0.5~2.5份、妥尔油二乙醇酰胺10~50份、葡萄糖酸钠4~20份、肉豆蔻酸异丙酯2.5~12.5份、聚六亚甲基双胍5~10份、氢氧化钠水溶液20~40份、去离子水30~50份。

[0008]

所述稳定剂的重量份数优选如下:葫芦[6]脲十二水合物1~2份、妥尔油二乙醇酰胺20~40份、葡萄糖酸钠8~16份、肉豆蔻酸异丙酯5~10份、聚六亚甲基双胍6~9份、氢氧化钠水溶液25~35份、去离子水35~45份。

[0009]

所述氢氧化钠的质量浓度为4~7%。

[0010]

本发明中主要原料的作用如下:

[0011]

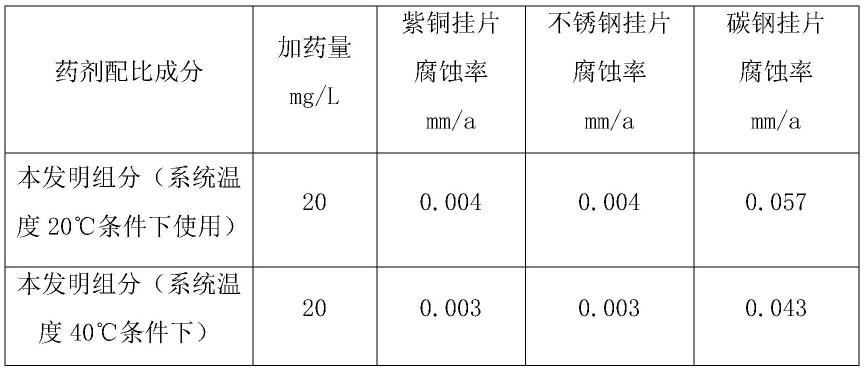

葫芦[6]脲十二水合物:1976年freeman等确定了葫芦脲这一大环化合物的结构,从而打开了应用超高大分子材料的大门。葫芦[6]脲十二水合物是葫芦脲的一种,它具有优良的杀菌、抑菌效果和增强其能识别出的组装物质药效的特点。葫芦[6]脲十二水合物具有特殊的环状空腔结构,使其具有了生物学特性,利用自身的自动识别、组装能力,其能与多种分子反应生成新物质,进而修饰和改善原有单一药剂的性能。同时葫芦[6]脲十二水合物具有温度开关、ph调节开关,使其在苛刻的环境下也能使用,且效果不受影响。在使用中发现,当温度从20℃升高至40℃、ph值冲击变化从7.04升至8.89时,葫芦[6]脲十二水合物自组装药剂效果不受影响,且当组装药剂为妥尔油二乙醇酰胺、葡萄糖酸钠时,效果随着温度增加而略有增强,见表1。本发明中,分别在上述配比的情况下,以葫芦[6]脲十二水合物单体(无妥尔油二乙醇酰胺和葡萄糖酸钠)、葫芦[6]脲十二水合物与葡萄糖酸钠(无妥尔油二乙醇酰胺)、葫芦[6]脲十二水合物与妥尔油二乙醇酰胺(无葡萄糖酸钠),其他组分不变进行效果验证,最终发现,当组装药剂为妥尔油二乙醇酰胺、葡萄糖酸钠时,腐蚀率较低,见表2数据。

[0012]

表1不同温度药剂效果对比

[0013][0014]

表2不同药剂配比成分结果对比温度:20℃

[0015][0016]

妥尔油二乙醇酰胺和葡萄糖酸钠:单一的妥尔油二乙醇酰胺对紫铜、黄铜等金属具有优异的缓蚀作用,且具有很好的ph缓冲作用和分散性能,在苛刻条件下使用效果显著。

[0017]

单体葡萄糖酸钠具有优异的缓蚀、分散作用,它能与多种药剂复配、协调增强效应显著,缓蚀效果大大提高。以葡萄糖酸钠为主成分的复配药剂,在主要为碳钢材质构件的系统中进行试验发现:当药剂投加量为30mg/l时(按照保有水量投加药剂),温度从35℃增加到55℃,碳钢挂片腐蚀率不增反而略有降低,挂片腐蚀率由0.069mm/a下降至0.059mm/a。大多数缓蚀剂随着温度升高腐蚀率增加,甚至完全失去作用,但葡萄糖酸钠恰恰相反,腐蚀率在一定范围内随温度升高而稍有降低,这一特性有效地保护了炼铁高炉密闭系统中受热较高的金属面,避免局部不稳定因素的出现。本发明中除了应用葡萄糖酸钠这一在温度升高缓蚀效果增加的特性外,还主要应用葡萄糖酸钠的稳定性、可重复性,这些特性使得本发明产品具有良好的再现性,确保产品能被稳定而持久的应用。

[0018]

肉豆蔻酸异丙酯具有良好的分散、渗透作用,通过使用该物质,葫芦[6]脲十二水合物能更好的与其他物质进行自组装,有利于分子基团之间重新作用生成新的作用基团。

[0019]

聚六亚甲基双胍是一种环保型高分子聚合物,杀菌效果显著,并具有长期的抑菌性,在正常的使用剂量下能保护紫铜、黄铜、不锈钢、碳钢材质不受损害。本发明中,其在30-50℃条件下与葫芦[6]脲十二水合物、妥尔油二乙醇酰胺、葡糖糖酸钠和肉豆蔻酸异丙酯进行重新基团匹配,将自身作用强化的同时,也激发了本发明产品的特性,当稳定剂在系统中应用后,在炼铁高炉密闭系统金属表面所形成的分子膜具有更强的稳固性、渗透性。

[0020]

本发明中以葫芦[6]脲十二水合物为基础,引入妥尔油二乙醇酰胺和葡萄糖酸钠,用肉豆蔻酸异丙酯作为引入剂、渗透剂,进行分子识别、重新组装成新物质,将妥尔油二乙醇酰胺和葡萄糖酸钠的分子基团引入到葫芦[6]脲十二水合物中,形成新的物质,之后再次与聚六亚甲基双胍在低温下反应,形成稳定剂。该稳定剂能迅速地在炼铁高炉密闭循环水系统内部金属表面形成分子膜保护层,这种分子膜对于ph,温度等变化不敏感,却能持久地保护金属构件表面、抑制腐蚀反应的阳极过程,长久地释放杀菌物质,更好地支撑着炼铁高炉密闭循环水系统构件、设备,系统稳定性良好,且效果优于已经使用并成型的配方体系。

[0021]

本发明的药剂组分对于环境友好,均属于环保可降解药剂,自组装后物质不具备

二次污染,是高分子新型环保稳定剂。

[0022]

一种适用于高炉密闭循环水的复合杀菌剂的制备方法,包括如下方法:

[0023]

1)在反应釜中,加入氢氧化钠溶液,并投加葫芦[6]脲十二水合物、妥尔油二乙醇酰胺、葡萄糖酸钠,充入惰性气体,升温至60~90℃,开启搅拌装置,以100~150r/min的速度搅拌,反应3~6小时,在整个反应过程中连续缓慢滴入肉豆蔻酸异丙酯,直至反应结束;

[0024]

2)第一阶段反应结束后,将反应釜温度调整为30~50℃,以60~90r/min的速度搅拌,停止惰性气体保护,加入聚六亚甲基双胍和去离子水,反应1~2h,反应后降至室温熟化2~4h,即得到稳定剂。

[0025]

在第一阶段的反应过程中,借助于葫芦[6]脲十二水合物对妥尔油二乙醇酰胺、葡萄糖酸钠的主-客体键合能力,利用惰性气体可随意穿过葫芦[6]脲十二水合物腔体的抗氧化条件,通过控制反应温度、搅拌速度等条件,借助于渗透剂的作用,妥尔油二乙醇酰胺、葡萄糖酸钠的分子基团与葫芦[6]脲十二水合物的脲羰基进行由外至内的键合作用,得到稳定的类胶态聚合物;之后在第二反应阶段,聚六亚甲基双胍在适当的反应条件下,通过分子基团-nh2与聚合物发生键连,最终生成稳定剂,该稳定剂进入炼铁密闭水系统后能迅速地在构件表面生成分子保护膜,进而达到稳定系统的目的。

[0026]

一种用于炼铁高炉密闭循环水系统稳定剂的使用方法,具体操作如下:

[0027]

首次药剂投加量依据保有水量确定,投加量为20~40mg/l,稳定剂作用时间不少于24小时,追踪测定系统的总菌落数目,并于30天后测定系统的紫铜、不锈钢、碳钢挂片腐蚀率。

[0028]

与现有的技术相比,本发明的有益效果是:

[0029]

1、本发明是特别针对以软水、除盐水为补水的炼铁高炉密闭循环水系统设计的稳定剂,使用后对于腐蚀率控制良好、总菌落个数控制良好。

[0030]

2、本发明以超高大分子材料为依托,利用葫芦[6]脲十二水合物为基底,选用专有性强的药剂,进行识别、重组装,形成的分子膜具有优异的抗腐蚀、杀菌、抑菌作用。

[0031]

3、本发明的稳定剂绿色环保,与环境共生性好。

[0032]

本发明稳定剂中超高分子与特定的药剂组装不仅可以将药剂各自的作用增加强化、还可以形成优于纳米膜的分子膜,分子膜附着在金属表面并进行表层渗透,给金属构件形成了一层保护体,使得系统的缓蚀、杀菌效果几近100%,系统愈加稳定运行。

[0033]

本发明稳定剂投加量少、缓蚀抑菌效果优异、可通过温度开关自动调节、可降解、对环境友好。

具体实施方式

[0034]

下面结合实施例对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

[0035]

实施例1:

[0036]

本发明的稳定剂组份为:葫芦[6]脲十二水合物1份、妥尔油二乙醇酰胺25份、葡萄糖酸钠8份、肉豆蔻酸异丙酯5份、聚六亚甲基双胍8份、6%氢氧化钠水溶液30份,其它为去离子水40份。

[0037]

本发明的一种用于炼铁高炉密闭循环水系统的稳定剂制备方法如下:

[0038]

在反应釜中,加入6%氢氧化钠溶液30份,并投加葫芦[6]脲十二水合物1份、妥尔油二乙醇酰胺25份、葡萄糖酸钠8份,充入惰性气体,升温至80℃,开启搅拌装置,以120r/min分的速度搅拌,反应5小时,在整个反应过程中肉豆蔻酸异丙酯5份,连续缓慢滴入,直至反应完成。

[0039]

第一阶段反应结束后,将反应釜温度调整为40℃,以70r/min的速度搅拌,停止惰性气体保护,加入聚六甲基双胍8份,去离子水40份,反应1.5h,反应后降至室温熟化3h,即得到稳定剂。

[0040]

实施例2:

[0041]

本发明的稳定剂组份为:葫芦[6]脲十二水合物1.5份、妥尔油二乙醇酰胺37.5份、葡萄糖酸钠12份,肉豆蔻酸异丙酯7.5份,聚六亚甲基双胍7份、5.5%氢氧化钠水溶液33份,其它为去离子水42份。

[0042]

本发明的一种用于炼铁高炉密闭循环水系统的稳定剂制备方法如下:

[0043]

在反应釜中,加入5.5%氢氧化钠溶液33份,并投加葫芦[6]脲十二水合物1.5份、妥尔油二乙醇酰胺37.5份、葡萄糖酸钠12份,充入惰性气体,升温至75℃,开启搅拌装置,以130r/min的速度搅拌,反应4.5小时,在整个反应过程中肉豆蔻酸异丙酯7.5份,连续缓慢滴入,直至反应完成。

[0044]

第一阶段反应结束后,将反应釜温度调整为45℃,以65r/min的速度搅拌,停止惰性气体保护,加入聚六亚甲基双胍7份,去离子水45份,反应2h,反应后降至室温熟化3.5h,即得到稳定剂。

[0045]

实施例3:

[0046]

本发明的稳定剂组份为:葫芦[6]脲十二水合物2份、妥尔油二乙醇酰胺50份、葡萄糖酸钠16份、肉豆蔻酸异丙酯10份,聚六亚甲基双胍6.5份,5%氢氧化钠水溶液35份,其它为去离子水45份。

[0047]

本发明的一种用于炼铁高炉密闭循环水系统的稳定剂制备方法如下:

[0048]

在反应釜中,加入5%氢氧化钠溶液35份,并投加葫芦[6]脲十二水合物2份、妥尔油二乙醇酰胺50份、葡萄糖酸钠16份,充入惰性气体,升温至85℃,开启搅拌装置,以120r/min的速度搅拌,反应5.5小时,在整个反应过程中肉豆蔻酸异丙酯10份,连续缓慢滴入,直至反应完成。

[0049]

第一阶段反应结束后,将反应釜温度调整为46℃,以85r/min的速度搅拌,停止惰性气体保护,加入聚六亚甲基双胍6.5份,去离子水45份,反应1.3h,反应后降至室温熟化3h,即得到稳定剂。

[0050]

比较例1:亚硝酸盐复配药剂与非氧化性杀菌剂。

[0051]

比较例2:钼酸盐复配药剂与非氧化性杀菌剂。

[0052]

本发明实施例稳定剂的使用方法,具体操作如下:

[0053]

在化验室试验中按照20-40mg/l的加药量投加稳定剂,3d后测定总菌落数,并测定72h时系统的紫铜、不锈钢、碳钢挂片腐蚀率。

[0054]

对比试验

[0055]

实验水样选自炼铁厂高炉密闭循环水系统补水,水质条件为ph 7.01,钙硬度(以碳酸钙计)2mg/l;总硬度(以碳酸钙计)5mg/l,电导率26μs/cm。本发明实施例1-3的药剂投

加量为20mg/l,实验天数3天;比较例1投加量为400mg/l,比较例2为50mg/l,非氧化性杀菌剂投加量为100mg/l,实验室试验天数为3天,测试结果见表3。

[0056]

表3测试结果

[0057][0058]

从表3可以看出,本发明实施例中经组分优化所制得的稳定剂具有良好的控制系统腐蚀率、总菌落个数的作用。本发明的实施例效果优于目前正在使用的配方组合。

[0059]

总之本发明的实施例对于炼铁密闭循环水系统具有优异的稳定性。产品各组分匹配性好、共促性好,更有利于炼铁高炉密闭循环水系统的良好运行。

[0060]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和调整。凡在本发明的原则之内,所做出的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。