1.本发明属于铝灰渣处理技术领域,具体地,涉及一种铝灰渣无害处理方法。

背景技术:

2.铝灰渣主要指常用的有色金属冶炼行业相关工艺产生的一次铝灰渣、二次铝灰和相关烟气处理集尘装置收集的粉尘的统称。一次铝灰渣是原生铝生产铝过程中所产生的铝渣,其主要成分为金属铝和铝氧化物,其中金属铝含量一般在30%以上;二次铝灰是一次铝灰渣或其他废铝杂铝利用物理方法或者化学方法提取金属铝后的残渣,铝含量相对较低,成分更加复杂,其中,金属铝含量一般在5%以下;烟气除尘粉尘是相关烟气处理集尘装置收集的粉尘,金属铝的含量一般较低。2021年1月1日实施的《国家危险废物名录》中,明确将相关工艺的铝灰渣、二次铝灰和相关烟气处理集尘装置收集的粉尘纳入危险废物范畴严格管理。

3.目前,大部分生产企业仅将金属铝含量较高的一次铝灰渣回收利用,而回收后剩余二次铝灰和粉尘多以废渣的形式进行堆积或填埋处理,堆积或填埋处理不仅会占用大量土地,其中存在的有毒元素:硒、砷、钡、隔、铬、铅等,还会对当地土壤及水资源会造成严重污染,同时,会导致周边土壤的盐碱化;铝灰中还含有一定量的氮化物,与水反应作用后会生成大量nh3气体等可燃气体,会有引起火灾的风险。

4.因此,研究环境风险小、经济技术可行,回收铝灰渣中氧化铝的资源化技术,对减少铝工业生产过程中的环境污染、实现铝资源的有效循环利用具有重要意义。

技术实现要素:

5.为了解决背景技术中提到的技术问题,本发明的目的在于提供一种铝灰渣无害处理方法。

6.本发明的目的可以通过以下技术方案实现:

7.一种铝灰渣无害处理方法,包括以下步骤:

8.s1、取预处理后的铝灰渣,向中加入氢氧化钠和硝酸钠,搅拌混合均匀,在500℃条件下熔炼1h,取出冷却至室温后,向中加入去离子水,置于60℃恒温水浴中水浸30min,抽滤,得浸出液和浸渣,浸出液经过晶种分解后得氧化铝;

9.s2、取步骤s1中的浸渣、煤矸石、助烧剂、造孔剂和水加入混料机中,混料1-4h,得料泥,料泥陈化10-12h,将料泥置于挤砖机中,通过模具挤压制成所需形状的泥坯,将泥坯放置在100-150℃条件下烘干,干燥时间24h,得砖坯;

10.s3、将砖坯放置窑炉中烧结,首先,窑炉以5℃/min的速率升温至120-150℃,保温30min,保温结束后,以3℃/min升温至600-700℃,保温1-2h,保温结束后,以3℃/min的速率升温至1100-1200℃,保温4-6h,保温结束后,自然冷却至室温,得保温砖,完成铝灰渣无害处理。

11.上述处理方法中,步骤s1中,在500℃高温下,使铝灰中的金属铝、氧化铝与氢氧化

钠和硝酸钠反应生成可溶于水的碱式盐,并用水将其浸出,达到铝和其他杂质分离的目的,其中,氢氧化钠的用量需要进行严格控制,用量过多会导致体系的黏度的不断增大,降低了传质速率,同时,硝酸钠盐的强氧化作用有利于提高铝灰中金属铝的氧化过程。

12.步骤s2中,将浸渣、煤矸石、助烧剂、造孔剂和水经过混炼后进行陈化,陈化的目的是使得原料颗粒之间更加疏散,水分均匀,泥团松散,颗粒表面的水分渗入颗粒内部,使由于干湿不均匀或者由于搅拌不均匀的原料能够相互渗透而达到水分混匀的效果,便于后续的挤压成型。

13.步骤s3中,焙烧过程中分为三个阶段,第一阶段主要目的是除去保温砖在空气中吸附的水分,保证后续烧结过程的正常进行,第二阶段的目的是去除保温砖内的结合水,同时使得保温砖内的碳、有机物等与氧气发生氧化反应,此过程中,碳的燃烧会留下孔洞,有利于保温砖的保温性能,第三阶段的烧结焙烧温度和保温时间都是影响烧结制品性能的重要因素。

14.进一步,步骤s1中所述铝灰渣的预处理过程为:将铝灰渣进行破碎处理,再置于80-100℃条件下干燥4h,研磨,过100目筛。

15.进一步,步骤s1中所述铝灰渣、氢氧化钠、硝酸钠和去离子水的用量比为1g:1.3-1.5g:0.9-1.0g:8-10ml。

16.进一步,步骤s1中所述晶种分解过程为:向浸出液中加入氢氧化铝晶体,控制晶种系数为1.0-2.0,升温至60-80℃,恒温搅拌1h,再降温至40-50℃,再在10-15h内缓慢进行升温,升温幅度为10-15℃,保温5-10h,得氢氧化铝晶体,将氢氧化铝置于60℃条件下干燥12h,再置于1200℃条件下煅烧1h,得氧化铝。

17.上述工艺过程中,浸出液中主要成分为铝酸钠,铝酸钠溶液晶种分解时,将精制的过饱和铝酸钠溶液在添加氢氧化铝晶种后,降低分解温度和不断搅拌的条件下,使得溶液种的铝离子以氢氧化铝的形式析出。

18.进一步,步骤s2中所述浸渣、煤矸石、助烧剂、造孔剂和水的用量比为50g:20-25g:3-5g:3-5g:12-15ml。

19.进一步,步骤s2中所述煤矸石粒径为100目。

20.进一步,步骤s2中所述助烧剂为黏土和石英中的一种。

21.进一步,步骤s2中所述造孔剂为碳酸钙和碳化硅按照质量比1:1-1.2混配而成。

22.本发明的有益效果:

23.本发明提供了一套无害化综合处理铝灰渣的方法,铝灰渣中的铝主要以单质铝、氧化铝和氮化铝等形式存在,脱氮是无害化综合利用铝灰渣的前提,本发明首先通过将铝灰渣与氢氧化钠和硝酸钠混合焙烧,氮化铝被氧化为氧化铝,氧化铝再与氢氧化钠和硝酸钠反应生成可溶于水的碱式盐,并用水将其浸出,实现了脱氮的目的,同时,实现将铝和其他杂质分离的目的,浸出液经过晶种分解后得氧化铝,实现铝灰渣中氧化铝资源的回收。

24.同时,本发明中铝灰渣经水浸后,剩余的浸渣(二次铝灰)再与煤矸石等物质混合烧结,制备保温砖,煤矸石是采煤和洗煤过程中产生的一种固体废弃物,本发明以浸渣与煤矸石作为主要原料经焙烧工艺制备保温砖,不仅消耗固体废弃物,减少对于环境的污染,而且制备出新型墙体材料,实现利废环保的目的,其中,浸渣中的残余铝和氧化铝能够强化保温砖的强度,浸渣中残余的氮化铝在窑炉中烧结时完全氧化,1100-1200℃的烧结温度会将

氮化铝氧化为α-al2o3,α-al2o3能够进一步提升保温砖的抗压强度,同时,氮化铝氧化会形成气孔,降低了保温砖的密度的同时提高了保温砖的热工性能。

具体实施方式

25.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.本发明中的铝灰渣来自安庆某铝厂a356铝合金熔铸过程中产生的铝灰渣,对铝灰渣进行xrf分析,铝灰渣中主要元素含量如表1所示:

27.表1

28.元素alonsinafemg含量(%)38.4236.207.244.823.352.101.48

29.实施例1

30.氧化铝的制备:

31.将铝灰渣进行破碎处理,再置于80℃条件下干燥4h,研磨,过100目筛,取1kg处理后的铝灰渣,向中加入1.3kg氢氧化钠和0.9kg硝酸钠,搅拌混合均匀,在500℃条件下熔炼1h,取出冷却至室温后,向中加入8l去离子水,置于60℃恒温水浴中水浸30min,抽滤,得浸出液和浸渣(二次铝灰),向浸出液中加入氢氧化铝晶体,控制晶种系数为1.0,升温至60℃,恒温搅拌1h,再降温至40℃,再在10h内缓慢进行升温,升温幅度为10℃,保温5h,得氢氧化铝晶体,将氢氧化铝置于60℃条件下干燥12h,再置于1200℃条件下煅烧1h,得氧化铝。

32.实施例2

33.氧化铝的制备:

34.将铝灰渣进行破碎处理,再置于100℃条件下干燥4h,研磨,过100目筛,取1kg处理后的铝灰渣,向中加入1.5kg氢氧化钠和1.0kg硝酸钠,搅拌混合均匀,在500℃条件下熔炼1h,取出冷却至室温后,向中加入10l去离子水,置于60℃恒温水浴中水浸30min,抽滤,得浸出液和浸渣(二次铝灰),向浸出液中加入氢氧化铝晶体,控制晶种系数为2.0,升温至80℃,恒温搅拌1h,再降温至50℃,再在15h内缓慢进行升温,升温幅度为15℃,保温10h,得氢氧化铝晶体,将氢氧化铝置于60℃条件下干燥12h,再置于1200℃条件下煅烧1h,得氧化铝。

35.对实施例1-2制备的浸出液进行分析测试,检测浸出液中主要元素含量。检测结果如表2所示:

36.表2

37.元素alonsinafemg实施例1-含量(%)48.6846.320.120.10

‑‑‑

实施例2-含量(%)47.8246.100.150.120.09

‑‑

38.对比表1和表2的数据可得,利用氢氧化钠和硝酸钠对铝灰渣进行氧化焙烧,能够显著降氮,同时,整套浸出工艺能够有效浸出铝灰渣中的铝。

39.实施例3

40.铝灰渣无害处理方法:

41.a1、取500g实施例1中的浸渣、200g粒径为100目的煤矸石、30g黏土、30g造孔剂和120ml水加入混料机中,混料1h,得料泥,料泥陈化10h,将料泥置于挤砖机中,通过模具挤压制成所需形状的泥坯,将泥坯放置在100℃条件下烘干,干燥时间24h,得砖坯,其中,造孔剂为碳酸钙和碳化硅按照质量比1:1混配而成;

42.a2、将砖坯放置窑炉中烧结,首先,窑炉以5℃/min的速率升温至120℃,保温30min,保温结束后,以3℃/min升温至600℃,保温1h,保温结束后,以3℃/min的速率升温至1100℃,保温4h,保温结束后,自然冷却至室温,得保温砖,完成铝灰渣无害处理。

43.实施例4

44.铝灰渣无害处理方法:

45.a1、取500g实施例2中的浸渣、250g粒径为100目的煤矸石、50g石英、50g造孔剂和150ml水加入混料机中,混料4h,得料泥,料泥陈化12h,将料泥置于挤砖机中,通过模具挤压制成所需形状的泥坯,将泥坯放置在150℃条件下烘干,干燥时间24h,得砖坯,其中,造孔剂为碳酸钙和碳化硅按照质量比1:1.2混配而成;

46.a2、将砖坯放置窑炉中烧结,首先,窑炉以5℃/min的速率升温至150℃,保温30min,保温结束后,以3℃/min升温至700℃,保温2h,保温结束后,以3℃/min的速率升温至1200℃,保温6h,保温结束后,自然冷却至室温,得保温砖,完成铝灰渣无害处理。

47.对比例1

48.将实施例3步骤a1中浸渣替换为粉煤灰,其余原料用量及处理方法不变,得保温砖。

49.对比例2

50.将实施例4步骤a1中浸渣去除,将250g煤矸石替换为750g煤矸石,其余原料用量及处理方法不变,得保温砖。

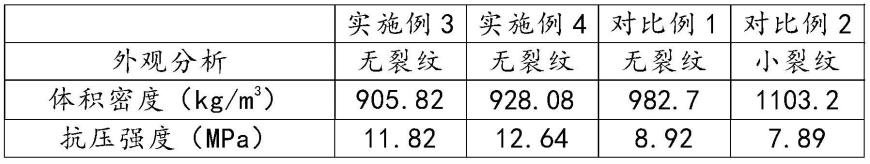

51.将实施例3-实施例4和对比例1-对比例2制得的保温砖进行性能检测,性能检测内容及参考标准如下:

52.体积密度试验:体积密度表示物质每单位体积的质量,在建筑材料中,则是材料的质量与体积之比,体积密度能够反映材料的密实度,是建筑材料最重要的参数之一,其检测方法参照国家标准gb/t-2542-2012《砌墙砖试验方法》:

53.抗压强度试验:抗压强度是指物体在外力施加压力时的强度极限,是强度试验中最重要的试验,其检测方法同样参照国家标准gb/t-2542-2012《砌墙砖试验方法》;

54.导热系数检测:

55.在稳定的传热条件下,1米(1m)厚的材料,其两侧表面的温度差为1度(k,℃),在1秒内(1s)通过1平方米面积所传递的热量称为导热系数,单位为瓦/米

·

度(w/(m

·

k)),是反映材料传热性能的物理量,是衡量保温材料保温隔热能力最重要的参数之一,本试验利用c-therm tci测定导热系数。

56.测试结果如表3所示:

57.表3

[0058][0059][0060]

根据表3的数据可以看出:本发明的中利用浸渣与煤矸石等物质混合烧结,制备保温砖,浸渣的加入强化了保温砖的抗压强度,降低了保温砖的体积密度,同时,提高了保温砖的热工性能。

[0061]

在说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

[0062]

以上内容仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离发明或者超越本权利要求书所定义的范围,均应属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。