1.本实用新型涉及污水处理技术领域,特别涉及污水集束化综合处理池。

背景技术:

2.随着社会对农村污水处理的重视,小型污水处理设施的需求如意增加。目前,农村污水深度处理通常采用生物处理工艺。

3.现有技术中的污水处理后出水要达到一级a排放标准后排放,一般要采用采用生物处理和化学除磷及消毒工艺的组合,造成处理构筑物较多,需要有效的把这些处理构筑物组合在一起,集成化难度高等问题。

4.因此,如何提高污水处理池有效处理容积,且更加便于运行管理成为本领域技术人员急需解决的技术问题。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本实用新型提供污水集束化综合处理池,实现的目的是减少污水处理池的占地面积小、水头损失,并提高有效处理容积,使之更加便于运行管理。

6.为实现上述目的,本实用新型公开了污水集束化综合处理池,包括池体;所述池体内设有一圈与所述池体内壁平行设置的第一环形间隔,与所述第一环形间隔之间形成上方开口横截面成环形的生物反应池;所述生物反应池内通过设置第一隔板、第二隔板和第三隔板被分隔成厌氧区、缺氧区和好氧区,且所述厌氧区和所述缺氧区的下端导通,上端的高度均与所述池体相同;

7.所述池体对应所述厌氧区部分的上方开口处设有用于输入污水的进水管;

8.所述缺氧区和所述好氧区之间的所述第二隔板上方设有气提管,通过所述气提管将经过所述厌氧区和所述缺氧区的所述污水输送至所述好氧区;

9.所述好氧区内,位于所述好氧区和所述厌氧区之间的所述第三隔板靠近上端的位置设有出水槽;

10.所述污水通过溢入方式从所述出水槽朝向所述好氧区内部的一侧溢入所述出水槽;

11.所述出水槽朝向所述好氧区内部的一侧的侧壁的上端在所述厌氧区设计容水高度的下方;

12.所述出水槽的一端穿过所述第一环形间隔,与设置在所述第一环形间隔内的二沉池导通,将溢入所述出水槽的污水输入所述二沉池;

13.所述第三隔板位于所述出水槽的下方,紧贴所述出水槽底部位置设有内回流管;

14.所述内回流管穿过所述厌氧区与所述第一隔板靠近上端位置连接,将所述好氧区和所述缺氧区导通;

15.所述第一环形间隔内为二沉池;

16.所述二沉池包括底部随着深度增加内径逐渐变小,呈去头锥形的第一锥形泥斗,以及设置在所述第一锥形泥斗上,向上延伸,横截面与所述池体和所述生物反应池的横截面形状相似的池身;

17.所述二沉池内设有高效沉淀池,将输入的污水经过沉淀后通过连通管输入高效沉淀池中的混凝反应区;

18.污水在所述混凝反应区经过混凝沉淀后通过第二连通管输入加氯接触池;

19.所述加氯接触池位于所述第一锥形泥斗下方,是一横截面成直角三角形的环形腔体结构;

20.所述污水经所述加氯接触池处理后通过出水管导出;

21.所述出水管与所述加氯接触池靠近顶部位置连接。

22.优选的,在所述二沉池内侧对应池身的位置设有与所述第一环形间隔平行的第二环形间隔,形成一个竖直设置,且上下两端开口的布水筒;

23.所述布水筒内侧壁靠近上端位置设有环形的出水渠;

24.进入所述二沉池的污水,从所述布水筒与所述二沉池之间的间隙中流入所述二沉池,并从所述布水筒的下端进入所述布水筒,以溢入方式从所述出水槽朝向所述布水筒内侧的侧壁溢入所述出水渠;

25.所述出水渠的底部通过连通管,将输入的污水输送至位于所述二沉池中心位置的混凝反应区的中部,从所述混凝反应区靠近上端的位置输入所述混凝反应区;

26.所述混凝反应区为一个上下两端开口的管状结构,外部设有高效沉淀池,下端开口处设有环形挡水板;

27.所述高效沉淀池的形状与所述二沉池相同,尺寸小于所述二沉池,即包括底部随着深度增加内径逐渐变小,呈去头锥形的第二锥形泥斗,以及设置在所述第二锥形泥斗上,向上延伸,横截面与所述池体和所述生物反应池的横截面形状相似的池身;

28.所述高效沉淀池与所述混凝反应区之间,靠近上端开口位置设有环形水槽;

29.所述环形水槽通过所述第二连通管与所述加氯接触池导通。

30.更优选的,所述第一锥形泥斗和所述第二锥形泥斗分别设有第一排泥管和第二排泥管排出沉淀的污泥。

31.更优选的,所述池体、所述生物反应池、所述高效沉淀池、所述二沉池和所述加氯接触池的横截面均为圆形,并同轴布置。

32.优选的,所述加氯接触池内设有多块带有导通结构的隔板,将所述加氯接触池分隔成多个连续导通的区段;

33.每两个相邻所述导通结构,即用于三个所述区段连续导通的两个所述导通结构均分别设置在相应的两个所述区段之间靠近上部的位置和下部的位置;

34.多个所述区段中,第一个所述区段通过所述连通管与所述高效沉淀池导通,最后一个所述区段通过所述出水管导出经处理后的污水。

35.优选的,位于所述厌氧区和所述缺氧区之间的所述第一隔板的下端与所述生物反应池的底部之间存在间隙,形成所述厌氧区和所述缺氧区的下端导通。

36.本实用新型的有益效果:

37.本实用新型的应用解决了传统污水生物和深度处理系统由于处理构筑物多、水头

损失大造成的用地多、运行费用高的问题,实现两个处理系统合理布置、占地面积小、水头损失小、水池有效处理容积高、便于运行管理并经济有效的实用新型目的。

38.本实用新型将池型布置与污水处理水力流程的技术特点相结合,各处理单元的容积、流速等要求不同,通过依据水力流程合理布置各处理单元的位置和形状,使池内水力流畅,布水均匀,提高了水池有效处理容积。

39.本实用新型体通过将加氯接触池布置在二沉池圆锥底周围,并采用压力式流态,即提高了水池有效处理容积,也降低了水头损失。

40.以下将结合附图对本实用新型的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本实用新型的目的、特征和效果。

附图说明

41.图1示出本实用新型一实施例的俯视方向结构示意图。

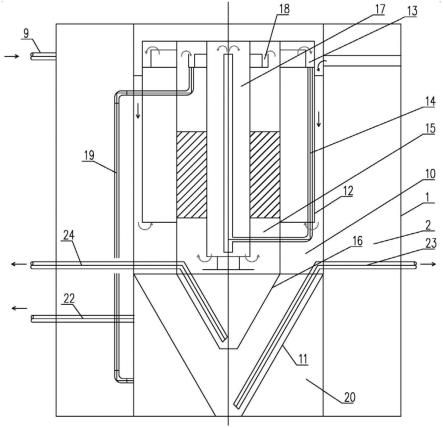

42.图2示出本实用新型一实施例的纵向剖面结构示意图。

具体实施方式

43.实施例

44.如图1和图2所示,污水集束化综合处理池,包括池体1。

45.池体1内设有一圈与池体1内壁平行设置的第一环形间隔,与第一环形间隔之间形成上方开口横截面成环形的生物反应池2;

46.生物反应池2内通过设置第一隔板25、第二隔板26和第三隔板27被分隔成厌氧区3、缺氧区4和好氧区5,且厌氧区3和缺氧区4的下端导通,上端的高度均与池体1相同;

47.池体1对应厌氧区3部分的上方开口处设有用于输入污水的进水管9;

48.缺氧区4和好氧区5之间的第二隔板26上方设有气提管6,通过气提管6 将经过厌氧区3和缺氧区4的污水输送至好氧区5;

49.好氧区5内,位于好氧区5和厌氧区3之间的第三隔板27靠近上端的位置设有出水槽7;

50.污水通过溢入方式从出水槽7朝向好氧区5内部的一侧溢入出水槽7;

51.出水槽7朝向好氧区5内部的一侧的侧壁的上端在厌氧区3设计容水高度的下方;

52.出水槽7的一端穿过第一环形间隔,与设置在第一环形间隔内的二沉池10 导通,将溢入出水槽7的污水输入二沉池10;

53.第三隔板27位于出水槽7的下方,紧贴出水槽7底部位置设有内回流管8;

54.内回流管8穿过厌氧区3与第一隔板25靠近上端位置连接,将好氧区5 和缺氧区4导通;

55.第一环形间隔内为二沉池10;

56.二沉池10包括底部随着深度增加内径逐渐变小,呈去头锥形的第一锥形泥斗11,以及设置在第一锥形泥斗11上,向上延伸,横截面与池体1和生物反应池2的横截面形状相似的池身;

57.二沉池10内设有高效沉淀池15,将输入的污水经过沉淀后通过连通管14 输入高效沉淀池15中的混凝反应区17;

58.污水在混凝反应区17经过混凝沉淀后通过第二连通管19输入加氯接触池 20;

59.加氯接触池20位于第一锥形泥斗11下方,是一横截面成直角三角形的环形腔体结构;

60.污水经加氯接触池20处理后通过出水管22导出;

61.出水管22与加氯接触池20靠近顶部位置连接。

62.本实用新型的原理如下:

63.本实用新型结合生物处理、深度处理、加氯消毒的污水处理工艺特点,对污水生物处理、深度处理、加氯消毒的所需处理面积和容积进行优化组合,根据圆形构筑物中间小、外圈大的特点,合理将各处理单元呈环形布置,按所需处理面积和容积大小,依次布置包括厌氧区3、缺氧区4和好氧区5的生物反应池2和包括高效沉淀池15的二沉池10,加氯接触池20则充分利用二沉池 10底部第一锥形泥斗11外侧的空间。

64.本实用新型相比与现有技术,更加合理布置各处理单元水力流程,使污水生物处理、深度处理、加氯消毒能够集成在一个圆形构筑物内完成,使一体化处理构筑物空间利用率达到了100%,能够实现占地面积小、水头损失小、造价低等优点。

65.在某些实施例中,在二沉池10内侧对应池身的位置设有与第一环形间隔平行的第二环形间隔,形成一个竖直设置,且上下两端开口的布水筒12;

66.布水筒12内侧壁靠近上端位置设有环形的出水渠13;

67.进入二沉池10的污水,从布水筒12与二沉池10之间的间隙中流入二沉池10,并从布水筒12的下端进入布水筒12,以溢入方式从出水槽7朝向布水筒12内侧的侧壁溢入出水渠13;

68.出水渠13的底部通过连通管14,将输入的污水输送至位于二沉池10中心位置的混凝反应区17的中部,从混凝反应区17靠近上端的位置输入混凝反应区17;

69.混凝反应区17为一个上下两端开口的管状结构,外部设有高效沉淀池15,下端开口处设有环形挡水板;

70.高效沉淀池15的形状与二沉池10相同,尺寸小于二沉池10,即包括底部随着深度增加内径逐渐变小,呈去头锥形的第二锥形泥斗16,以及设置在第二锥形泥斗16上,向上延伸,横截面与池体1和生物反应池2的横截面形状相似的池身;

71.高效沉淀池15与混凝反应区17之间,靠近上端开口位置设有环形水槽18;

72.环形水槽18通过第二连通管19与加氯接触池20导通。

73.在某些实施例中,第一锥形泥斗11和第二锥形泥斗16分别设有第一排泥管23和第二排泥管24排出沉淀的污泥。

74.在某些实施例中,池体1、生物反应池2、高效沉淀池15、二沉池10和加氯接触池20的横截面均为圆形,并同轴布置。

75.在某些实施例中,加氯接触池20内设有多块带有导通结构的隔板21,将加氯接触池20分隔成多个连续导通的区段;

76.每两个相邻导通结构,即用于三个区段连续导通的两个导通结构均分别设置在相应的两个区段之间靠近上部的位置和下部的位置;

77.多个区段中,第一个区段通过连通管19与高效沉淀池15导通,最后一个区段通过出水管22导出经处理后的污水。

78.通过隔板21加氯接触池20分隔成多个连续导通的区段能够防止污水在加氯接触池20流动时形成短流。

79.在某些实施例中,位于厌氧区3和缺氧区4之间的第一隔板25的下端与生物反应池2的底部之间存在间隙,形成厌氧区3和缺氧区4的下端导通。

80.在实际应用中,本实用新型的工作过程如下:

81.如图1和图2所示,池体1为一圆形池体,在池体1内划分为高效沉淀池 15、二沉池10、加氯接触池20、生物反应池2这4个环状单元处理区,污水从生物反应池2外壁池体1上部进入,经生物反应、二次沉淀、加药混凝沉淀、加氯消毒后从加氯接触池20上端的出水管22排出。

82.二沉池10的第一锥形泥斗11和高效沉淀池15的第二锥形泥斗16为污泥区,沉淀后污泥分别由第一排泥管23和第二排泥管24排出池体1。

83.由于4个环状单元处理区所需面积和容积不同,合理的形成各单元区之间水力按工艺流程和所需流速从池体外侧到中心,然后呈上下贯通自然向四周扩散,经加氯接触池20上端的出水管22排放。

84.将高效沉淀池15、二沉池10、布置在生物反应池2中间,使两种不同污泥和水重力分离的有机结合,改变了生物沉淀和加药混凝沉淀分在不同构筑物的污水处理传统方式,最大程度的降低了水头损失,节约了用地,并降低了运行费用和工程投资。

85.如图2中的箭头所示,污水从厌氧区3上方开口处进水管9进入,生物处理后污水经出水槽7导入二沉池10,沉淀后出水通过连通管14导入高效沉淀池15的混凝反应区17,沉淀后出水通过第二连通管19导入加氯接触池20下端,污水经4段环流接触反应后,通过设在加氯接触池20上端的出水管22排放。

86.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。