1.本发明属于半导体技术领域,具体涉及一种浮动结厚度渐变的碳化硅功率器件。

背景技术:

2.为了进一步提升碳化硅功率器件的性能,以浮动结为代表的“超级结”结构被应用在相关领域的器件中。所谓浮动结结构,是在传统器件的n型外延层漂移区中加入一层或多层不连续的p 结构,近似于在外延层漂移区内部形成pn结结构。当器件工作在反向状态时,浮动结结构的加入可以使外延层漂移区内部原本的三角形或梯形形状的纵向电场分布变为以浮动结结构为中心的上下两个独立的三角形或梯形形状的纵向电场分布,从而在外延层漂移区掺杂浓度和厚度不变的情况下提升器件的反向击穿电压。

3.然而,常规的浮动结结构的整体厚度参数值保持相同,一般情况下常规的浮动结结构布局会使器件工作在反向状态时,浮动结结构中心的电场值相比于浮动结边缘和两个浮动结之间外延层漂移区的电场值更大,导致器件浮动结结构处和电极位置的电场分布不均匀,且浮动结之间的外延层漂移区耗尽情况较差,一定程度上弱化了浮动结结构对碳化硅功率器件击穿电压的提升作用。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本发明提供了一种浮动结厚度渐变的碳化硅功率器件。本发明要解决的技术问题通过以下技术方案实现:

5.本发明的一个实施例提供了一种浮动结厚度渐变的碳化硅功率器件,所述碳化硅功率器件包括:

6.n 碳化硅衬底层;

7.n-碳化硅外延层,所述n-碳化硅外延区位于所述n 碳化硅衬底层之上;

8.a层p型碳化硅浮动结层,所述a层p型碳化硅浮动结层沿垂直方向设置在所述n-碳化硅外延层内,每层所述p型碳化硅浮动结层包括b个p型碳化硅浮动结结构,所述p型碳化硅浮动结结构沿中心轴线对称且为厚度渐变的结构,其中,a和b均为大于或者等于1的整数;

9.背面电极,所述背面电极位于所述n 碳化硅衬底层的下表面,所述背面电极与所述n 碳化硅衬底层为欧姆接触;

10.正面电极,所述正面电极位于所述n-碳化硅外延层上,所述正面电极在所述n-碳化硅外延层上的区域为肖特基接触。

11.在本发明的一个实施例中,所述p型碳化硅浮动结结构的厚度由中心至边缘呈逐渐增大的趋势。

12.在本发明的一个实施例中,所述p型碳化硅浮动结结构包括第一部分浮动结结构和第二部分浮动结结构,所述第一部分浮动结结构和所述第二部分浮动结结构沿中心轴线对称,且所述第一部分浮动结结构和所述第二部分浮动结结构从边缘至中心的厚度逐渐降

低,其中,所述第一部分浮动结结构和所述第二部分浮动结结构的上表面与水平面平行,所述第一部分浮动结结构和所述第二部分浮动结结构的下表面与水平面的锐角夹角大于0度且小于90度,或者,所述第一部分浮动结结构和所述第二部分浮动结结构的上表面与水平面的锐角夹角大于0度且小于90度,所述第一部分浮动结结构和所述第二部分浮动结结构的下表面与水平面平行,或者,所述第一部分浮动结结构和所述第二部分浮动结结构的上表面与水平面的锐角夹角、所述第一部分浮动结结构和所述第二部分浮动结结构的下表面与水平面的锐角夹角均大于0度且小于90度。

13.在本发明的一个实施例中,所述p型碳化硅浮动结结构的厚度满足公式:

[0014][0015]

其中,t

max

为所述p型碳化硅浮动结结构的边缘处的厚度,t

min

为所述p型碳化硅浮动结结构的中心处的厚度,w为所述p型碳化硅浮动结结构的宽度,s为同一层中相邻两个所述p型碳化硅浮动结结构之间的距离。

[0016]

在本发明的一个实施例中,同一层中相邻两个所述p型碳化硅浮动结结构之间的距离s的范围为1~5μm。

[0017]

在本发明的一个实施例中,所述p型碳化硅浮动结结构的厚度的范围为0.3~3μm。

[0018]

在本发明的一个实施例中,所述p型碳化硅浮动结结构的掺杂浓度为1

×

10

16

~1

×

10

19

cm-3

。

[0019]

在本发明的一个实施例中,所述背面电极1的材料包括ni,所述正面电极的材料包括ti。

[0020]

在本发明的一个实施例中,碳化硅功率器件还包括:

[0021]

p 碳化硅表面层,所述p 碳化硅表面层设置在所述n-碳化硅外延层内,所述p 碳化硅表面层位于所述a层p型碳化硅浮动结层之上,所述p 碳化硅表面层的上表面与所述n-碳化硅外延层的上表面位于同一平面,且所述p 碳化硅表面层包括b个p型碳化硅表面区,第b个p型碳化硅表面区与每层的第b个所述碳化硅浮动结结构沿垂直方向处于同一列,其中,1≤b≤b;

[0022]

所述正面电极位于所述n-碳化硅外延层和所述p 碳化硅表面层之上,所述正面电极在所述p 碳化硅表面层上的区域为欧姆接触。

[0023]

与现有技术相比,本发明的有益效果:

[0024]

本发明通过改变浮动结几何形貌结构,使浮动结的厚度由浮动结中心至浮动结边缘逐渐增大,从而降低器件在反向工作状态时浮动结中心处对应电极位置较高的电场峰值,于此同时浮动结之间的外延层漂移区耗尽更为充分,进而提高了浮动结之间外延层漂移区较低的电场峰值,使得器件整体的电场分布更加均匀,进一步优化了浮动结结构的作用,提高了浮动结碳化硅功率器件的击穿电压。

附图说明

[0025]

图1为本发明提供的一种浮动结厚度渐变的碳化硅功率器件的结构示意图;

[0026]

图2为本发明提供的另一种浮动结厚度渐变的碳化硅功率器件的结构示意图;

[0027]

图3为本发明提供的又一种浮动结厚度渐变的碳化硅功率器件的结构示意图;

[0028]

图4为本发明提供的再一种浮动结厚度渐变的碳化硅功率器件的结构示意图;

[0029]

图5为本发明提供的一种浮动结厚度渐变的碳化硅功率器件的结构和p型碳化硅浮动结结构厚度渐变的结构示意图;

[0030]

图6为本发明提供的一种电场分布截线位置的示意图;

[0031]

图7为本发明提供的传统的p型浮动结区和本发明的p型浮动结结构的浮动结中心处的电场分布示意图;

[0032]

图8为本发明提供的传统的p型浮动结区和本发明的p型碳化硅浮动结结构的浮动结边缘处的电场分布示意图;

[0033]

图9为本发明提供的传统的浮动结之间的外延层漂移区中心处和本发明的浮动结之间的外延层漂移区中心处的电场分布示意图。

具体实施方式

[0034]

下面结合具体实施例对本发明做进一步详细的描述,但本发明的实施方式不限于此。

[0035]

需要说明的是,本实施例中提到的“上”“下”“左”“右”为该碳化硅功率器件处于图示状态时的位置关系,“宽”为该碳化硅功率器件处于图示状态时的横向尺寸,“厚”为该碳化硅功率器件处于图示状态时的纵向尺寸。

[0036]

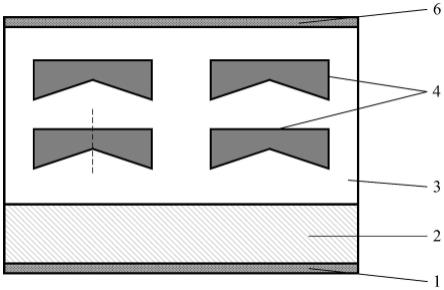

请参见图1,图1为本发明提供的一种浮动结厚度渐变的碳化硅功率器件的结构示意图。本发明实施例提供一种浮动结厚度渐变的碳化硅功率器件,该碳化硅功率器件包括:

[0037]

n 碳化硅衬底层2;

[0038]

n-碳化硅外延层3,n-碳化硅外延层3位于n 碳化硅衬底层2之上;

[0039]

a层p型碳化硅浮动结层,a层p型碳化硅浮动结层沿垂直方向设置在n-碳化硅外延层3内,每层p型碳化硅浮动结层包括b个p型碳化硅浮动结结构4,p型碳化硅浮动结结构4沿中心轴线对称且为厚度渐变的结构,其中,a和b均为大于或者等于1的整数,即在n-碳化硅外延层3内的垂直方向上可以设置单层或多层p型碳化硅浮动结层,每层p型碳化硅浮动结层可以包括一个或多个p型p型碳化硅浮动结结构4,图1中图示状态的纵向即为垂直方向,图1中的虚线为中心轴线;

[0040]

背面电极1,背面电极1位于n 碳化硅衬底层2的下表面,背面电极1与n 碳化硅衬底层2为欧姆接触;

[0041]

正面电极6,正面电极6位于n-碳化硅外延层3之上,正面电极6在n-碳化硅外延层3上的区域为肖特基接触。

[0042]

另外,请参见图2,该碳化硅功率器件还可以包括p 碳化硅表面层,p 碳化硅表面层设置在n-碳化硅外延层3内,p 碳化硅表面层位于a层p型碳化硅浮动结层之上,p 碳化硅表面层的上表面与n-碳化硅外延层3的上表面位于同一平面,且p 碳化硅表面层包括b个p型碳化硅表面区5,第b个p型碳化硅表面区5与每层的第b个碳化硅浮动结结构4沿垂直方向处于同一列,即第b个p型碳化硅表面区5与每层的第b个碳化硅浮动结结构4的中心轴线处于同一直线上,p型碳化硅表面区5为对称结构,其中,1≤b≤b;正面电极6位于n-碳化硅外延层3和p 碳化硅表面层之上,正面电极6在p 碳化硅表面层上的区域为欧姆接触。

[0043]

可选的,p型碳化硅浮动结结构4的厚度由中心至边缘呈逐渐增大的趋势。

[0044]

进一步的,p型碳化硅浮动结结构4包括第一部分浮动结结构7和第二部分浮动结结构8,第一部分浮动结结构7和第二部分浮动结结构8沿中心轴线对称,且第一部分浮动结结构7和第二部分浮动结结构8从边缘至中心的厚度逐渐降低,其中,第一部分浮动结结构7和第二部分浮动结结构8可以为如图2至图4三种形式,第一种形式如图2所示,即第一部分浮动结结构7和第二部分浮动结结构8的上表面与水平面平行,第一部分浮动结结构7和第二部分浮动结结构8的下表面与水平面的锐角夹角大于0度且小于90度,或者,第二种形式如图3所示,第一部分浮动结结构7和第二部分浮动结结构8的上表面与水平面的锐角夹角大于0度且小于90度,第一部分浮动结结构7和第二部分浮动结结构8的下表面与水平面平行,或者,第三种形式如图4所示,第一部分浮动结结构7和第二部分浮动结结构8的上表面与水平面的锐角夹角、第一部分浮动结结构7和第二部分浮动结结构8的下表面与水平面的锐角夹角均大于0度且小于90度。

[0045]

其中,n 表示重掺杂n型区,n-表示轻掺杂n型区,p 表示重掺杂p型区,p-表示轻掺杂p型区。

[0046]

本发明通过改变p型碳化硅浮动结结构的几何形貌结构,使p型碳化硅浮动结结构沿中心轴线呈对称结构,同时使得p型碳化硅浮动结结构的厚度由中心至边缘逐渐增大,从而可以降低功率器件在反向工作状态时浮动结中心处较高的电场峰值,于此同时,浮动结之间的外延层漂移区耗尽更为充分,进而提高了浮动结之间外延层漂移区较低的电场峰值,使得功率器件的p型碳化硅浮动结器件整体的电场分布更加均匀,进一步优化了浮动结结构的作用,提高了浮动结碳化硅功率器件的击穿电压。

[0047]

可选的,p型碳化硅浮动结结构的厚度满足公式:

[0048][0049]

其中,如图5所示,t

max

为p型碳化硅浮动结结构4的边缘处的厚度,t

min

为p型碳化硅浮动结结构的中心处的厚度,w为p型碳化硅浮动结结构的宽度,s为同一层中相邻两个p型碳化硅浮动结结构之间的距离。上式是基于电荷平衡进行设置的。

[0050]

本发明通过使p型碳化硅浮动结结构的中心至边缘处为区域厚度渐变增大,并结合上式对p型碳化硅浮动结结构的中心厚度和边缘厚度的约束,基于电荷平衡原理,调整浮动结结构在不同位置处的电荷分布,使得功率器件在反向工作过程中,p型碳化硅浮动结结构边缘处可提供更多的空穴与浮动结之间外延层漂移区的电子发生耗尽,使得外延层漂移区的电子耗尽更加完全,使得浮动结之间外延层漂移区的电场峰值在一定程度上被抬高。并且,在一定程度上降低了浮动结中心处的电场峰值,使得器件整体的纵向电场分布更加均匀。

[0051]

可选的,p型碳化硅浮动结结构的宽度w的范围为1~5μm。

[0052]

可选的,同一层中相邻两个p型碳化硅浮动结结构之间的距离s的范围为1~5μm。

[0053]

可选的,p型碳化硅浮动结结构的厚度的范围为0.3~3μm。

[0054]

可选的,p型碳化硅浮动结结构的掺杂浓度为1

×

10

16

~1

×

10

19

cm-3

。

[0055]

可选的,背面电极1的材料为ni,正面电极的材料为ti。

[0056]

请参见图6,在上述实施例的基础上还提供一种具体的浮动结厚度渐变的碳化硅功率器件,该碳化硅功率器件包括背面电极1、n 碳化硅衬底层2、n-碳化硅外延层3、一层p

型碳化硅浮动结层、p 碳化硅表面层以及正面电极6。

[0057]

其中,n-碳化硅外延层3位于n 碳化硅衬底层2上,在n-碳化硅外延层3内的垂直方向上设置单层p型碳化硅浮动结层,p型碳化硅浮动结层包括两个p型碳化硅浮动结结构4,p 碳化硅表面层位于n-碳化硅外延层3的最上层,p 碳化硅表面层的每个p型碳化硅表面区5正对于一个p型碳化硅浮动结结构4;背面电极1在n 碳化硅衬底层2的下表面上,正面电极6在n-碳化硅外延层3和p 碳化硅表面层上。

[0058]

其中,p型碳化硅浮动结结构4为对称梯形,p型碳化硅浮动结结构4的厚度由中心至边缘逐渐增大;背面电极1为欧姆接触,正面电极6在p型碳化硅表面区5上的区域为欧姆接触,在n-碳化硅外延层3上的区域为肖特基接触;背面电极1和正面电极6所用金属分别包括ni和ti。

[0059]

进一步的,n 碳化硅衬底层2为n型sic材料,厚度为350μm,掺杂浓度为5

×

10

18

cm-3

;n-碳化硅外延层3为n型sic材料,厚度为30μm,掺杂浓度为7

×

10

15

cm-3

;p型碳化硅浮动结结构4为p型sic材料,宽度w为3μm,间距s为3μm,掺杂浓度为1.5

×

10

17

cm-3

,p型碳化硅浮动结结构4的中心位置处的厚度t

min

为0.7μm,结合p型碳化硅浮动结结构的厚度满足的公式将边缘位置处的厚度t

max

设置为1.4μm;p型碳化硅表面区5为p型sic材料,掺杂浓度为1

×

10

19

cm-3

。

[0060]

为了证明本发明所提供的浮动结厚度渐变的碳化硅功率器件的有益效果,本发明基于上述所提供的具体的浮动结厚度渐变的碳化硅功率器件、以及传统型浮动结碳化硅功率器件进行了对比,具体使用silvaco atlas软件进行器件结构仿真,其中,仿真器件结构参数设置参照上述所提供的具体的浮动结厚度渐变的碳化硅功率器件的参数。

[0061]

特别地,在其它器件参数条件不变的情况下,将传统p型浮动结区的厚度设置为1.05μm,以达到本发明所提供的p型碳化硅浮动结结构4和传统碳化硅浮动结结构的p型浮动结区电荷总量相等的效果。

[0062]

根据反向i-v特性仿真的结果,以电流拐点出现的位置为击穿判据,本发明所提供的功率器件的击穿发生在3598v附近,传统浮动结结构器件的击穿发生在3339v附近。电场分布截线位置如图6所示,比较器件发生击穿时,浮动结中心处的电场分布如图7所示,由图7可以看出,由于p型浮动结厚度从浮动结中心至边缘处为渐变增大,因此降低了浮动结中心处电极位置的电场峰值,使得器件整体的纵向电场分布更加均匀,降低了因局部电场过高而发生击穿的概率,提高了器件反向工作时的稳定性。浮动结边缘处的电场分布如图8所示,由图8可以看出,由于p型浮动结厚度从浮动结中心至边缘处为渐变增大,导致浮动结边缘处p型掺杂量相对中心处多,可提供更多的空穴与电子发生结合,因此浮动结边缘处外延层漂移区的耗尽发生情况更加完全,使得浮动结边缘处的电场峰值被抬高,提高了器件的击穿电压,优化了器件性能指标,浮动结之间的外延层漂移区中心处的电场分布如图9所示,由图9可以看出,由于p型浮动结厚度从浮动结中心至边缘处为渐变增大,导致浮动结边缘处p型掺杂量相对中心处多,可提供更多的空穴与电子发生结合,因此浮动结之间外延层漂移区的耗尽发生情况更加完全,使得浮动结之间外延层漂移区的电场峰值被抬高,使得器件整体的纵向电场分布更加均匀,提高了器件的击穿电压,优化了器件性能指标。其中,图7、图8和图9的横坐标表示离开n-漂移区3顶部(正面电极6底部)到底部(n 衬底区顶部)

方向的纵向长度。

[0063]

综上可知,与传统的碳化硅浮动结功率器件相比,本发明将p型碳化硅浮动结结构4的厚度由整体厚度相等改为由浮动结中心至边缘处为区域厚度渐变增大。使得器件在反向工作过程中,由于厚度的差异,p型碳化硅浮动结结构4边缘处可提供更多的空穴与浮动结之间外延层漂移区的电子发生耗尽。

[0064]

在和传统浮动结结构p型电荷总量相等的条件下,该发明有以下好处:1、由于p型碳化硅浮动结结构4厚度从浮动结中心至边缘处为渐变增大,因此降低了浮动结中心处对应电极位置的电场峰值,使得器件浮动结区域的纵向电场分布更加均匀,降低了因局部电场过高而发生击穿的概率,提高了器件反向工作时的稳定性。2、由于p型碳化硅浮动结结构4厚度从浮动结中心至边缘处为渐变增大,导致浮动结边缘处p型掺杂量相对中心处多,可提供更多的空穴与电子发生结合,因此浮动结之间外延层漂移区和浮动结边缘的耗尽发生情况更加完全,使得浮动结之间外延层漂移区的电场峰值被抬高,提高了器件的击穿电压,优化了器件性能指标。

[0065]

在本发明的描述中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

[0066]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特数据点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特数据点可以在任何的一个或多个实施例或示例中以合适的方式结合。此外,本领域的技术人员可以将本说明书中描述的不同实施例或示例进行接合和组合。

[0067]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。