1.本发明属于合金领域,具体涉及一种采用轧钢步进加热炉加热大规格钛坯的生产方法。

背景技术:

2.钛坯的加热温度在950℃左右,远低于钢坯的1230℃左右的加热温度,如用加热钢坯的步进式加热炉加热钛坯,会导致温度过高或加热不均,加热温度过高会导致进入β相区轧制以及组织粗大、表面氧化严重等缺陷。在100~1000℃纯ti导热系数16~18wm-1

k-1

,ti合金导热系数7~15wm-1

k-1

,钢的导热系数为30~50wm-1

k-1

,对于φ600及以上大规格钛坯如没有进行充分预热,入炉加热速度同钢坯,极易导致钛坯心部开裂和变形弯曲卡坯,造成重大停炉生产事故。

3.现有钛坯加热一般采用感应加热和箱式电阻炉加热。感应加热,电流感应于坯料表层,表层快速升温,易造成局部烧化,同时氧在金属中扩散得相当深;二是加热不易均匀,尤其径向温差大,不适用于φ200以上规格加热。箱式电阻炉加热缺点是耗电量大,加热效率低。

4.目前国内钛材加工企业基本采用电阻炉进行加热生产,该技术只能对小规格坯料、小单重的钛坯进行加热生产,无法实现大规格钛坯的连续性生产。

5.现有报导采用轧钢步进加热炉加热100~300mm厚钛坯的方法,但其操作复杂,要求在轧钢用加热炉基础上,钛坯加热过程中,钛坯中间要布置相当数量的钢坯吸热,同时布料间隔需要计算,防止钛坯加热速度过快和加热温度过高,操作繁琐,不适用于钛坯的规模化生产。

6.现有报导采用连续式加热炉实现最大规格500mm厚钛坯加热,入炉温度要求在470℃,同时要求保温2.5h以上,这在轧钢步进加热炉不能实现,轧钢加热炉入炉温度最低在550℃以上,同时无法实现在同一温度下保温。

技术实现要素:

7.本发明的目的在于提供一种采用轧钢步进加热炉加热大规格钛坯的生产方法,利用现有的轧钢步进加热炉实现直径φ600及以上钛坯批量加热生产,通过改变步进炉常规加热模式,采用在步进炉中钛坯整体装炉后加热,替代原料逐支在炉内按节奏向前步进加热和进出钢的模式,采用分阶段步进炉坯料步进加热模式,结合均热炉装炉后坯料固定不动-分段整体升温加热模式,将两种不同特点的加热炉优点相结合,能完全做到低温慢加热、高温快加热、严格按工艺曲线加热,从而实现批量高效生产,保证产品质量稳定,同时较大幅度降低能耗、提高成材率。

8.本发明具体技术方案如下:

9.一种采用轧钢步进加热炉加热大规格钛坯的生产方法,包括以下步骤:

10.1)钛坯装炉前,控制步进加热炉各段温度,其中预热段温度550~650℃;加热一段

温度650~750℃;加热二段温度750~800℃;均热段温度800~850℃;

11.2)在步骤1)各段温度条件下,将钛坯整体装炉;

12.3)钛坯升温加热;

13.4)钛坯出炉。

14.本发明所述钛坯纯钛坯或钛合金坯;

15.纯钛坯和钛合金坯都适用于本发明提供的方法生产;所述纯钛坯为工业纯钛ta1、ta2、ta3、ta4;所述钛合金为tc4;

16.步骤1)中,钛坯装炉前,控制步进加热炉各段温度尤为关键,此时坯料为冷坯料,如装炉温度超过步骤2)所述温度,内外温差造成的热应力会超过其强度,直接导致心部撕裂。

17.步骤2)中,将钛坯整体装炉具体为:按≥5min/支步进节奏将钛坯装入步进加热炉,装炉量整体达到70~80%。由于步进加热炉预热段没有烧嘴,不能控制加热,因此预热段靠近炉尾1/2~2/3位置不能装钢。如在预热段安装烧嘴,可以100%装炉。

18.进一步的,所述钛坯为纯钛坯时,步骤2)具体为:从炉尾向炉头装料,预热段靠近炉尾1/2~2/3工位不装料,即空出炉尾8~12个工位,使装炉量整体达到70~80%;然后直接进行步骤3)升温加热。目的是实现加热炉各段均能独立按工艺控制温度。按此要求装料,防止冷料进炉因加热速度过快导致弯曲变形及因坯料内外部热应力过大,致使坯料内部撕裂造成严重的轧制缺陷,同时可以实现整体装炉整体升温方案,将逐支步进加热模式切换到均热炉整体加热模式。

19.进一步的,所述钛坯为钛合金坯时,步骤2)中具体为:从炉尾向炉头装料,靠近炉头均热段2/3~1工位不装料,即空出炉头8~12个工位,使装炉量整体达到70~80%;钛坯整体装炉后,按照步骤1)各段温度保温90

±

15min,由于钛合金更易变形,其在整体装炉进行保温,是为了进一步减小坯料内外温差,为坯料心部由脆性变形温度转变为塑性变形作准备;保温结束后,再将炉内钛坯移动,按照5min/支步进节奏移动,使炉头装满料,预热段靠近炉尾空出1/2~2/3工位,即空出炉尾8~12个工位,使装炉量整体达到70~80%,各段达到工艺设定温度,为后续高效加热创造条件;然后直接进行步骤3)升温加热。

20.步骤3)中,钛坯升温加热包括缓慢升温和快速升温,具体为:

21.3-1)、缓慢升温:加热一段、加热二段和均热段分别按25~30℃/h的升温速率升温到各自的目标温度;此时,升温速度需要控制,如升温速度过快,坯料加热不均匀,内外热应力过大,导致坯料直接变形弯曲或心部撕裂。同时此温度段升温速度快,吨钢能耗消耗大,既不经济也不环保,纯钛相变点在850~900℃,在此温度区间内,坯料吸热量大,温度很难快速升温;tc4钛合金相变点在950~1000℃,在此温度区间内,坯料很难快速升温到指定温度。

22.3-2)、快速升温:按照65-85℃/h升温速率升温。

23.步骤3-1)中,加热一段升温目标温度为850

±

10℃、加热二段升温目标温度为900

±

10℃、均热段升温目标温度为950

±

10℃;各段升温到目标温度后保温,待加热一段、加热二段和均热段都升温到各自的目标温度;

24.步骤3-1)中,升温过程中按每7~8分钟原地踏步一次,防止坯料弯曲严重,导致坯料在炉内不能移动和出炉。

25.优选的,步骤3-1)中,待加热一段、加热二段和均热段都升温到目标温度均升温到各自的目标温度后,保温;保温时间为60

±

15min。

26.进一步的,步骤3-1)中,若生产的为纯钛坯,待加热一段、加热二段和均热段都升温到各自的目标温度后,即可进行步骤3-2)快速升温;或,待加热一段、加热二段和均热段都升温到目标温度后,保温60

±

15min再进行步骤3-2)快速升温;

27.步骤3-1)中,若生产的为钛合金坯,待加热一段、加热二段和均热段都升温到各自的目标温度后,保温60

±

15min再进行步骤3-2)快速升温;

28.步骤3-2)中,生产的为纯钛坯时,加热一段、加热二段和均热段各段均按照65-85℃/h升温速率升温至1000

±

20℃;各段升温到1000

±

20℃温度后保温,待加热一段、加热二段和均热段都升温到1000

±

20℃后,保温60

±

15min。

29.步骤3-2)中,生产的为钛合金坯时,加热一段、加热二段和均热段均按照65-85℃/h升温速率升温至1125

±

15℃;各段升温到1125

±

15℃温度后保温,待加热一段、加热二段和均热段都升温到1125

±

15℃后,保温60

±

15min。

30.步骤3-2)中,升温过程中按每7-8分钟原地踏步一次。

31.步骤4)中,按5~6分钟/支的出料节奏进行轧制。

32.本发明中,控制步进加热炉中的空气与高焦混合煤气的流量比在1.8~2.2:1之间,适当加大高焦混合煤气,确保钛坯在微还原性气氛中加热。

33.本发明提供的采用轧钢步进加热炉加热大规格钛坯的生产方法,能够生产直径φ600~800mm大规格钛坯。钛坯产量达到40~60t/h;表面质量优良,整体氧化烧损<1.2%,切头尾损失1~1.5%,在线能直接采用液压剪替代火切进行切割(火切烟雾大),生产效率高并且环保,钛棒成材率≥94%。

34.与现有技术相比,本发明利用现有的轧钢步进加热炉设备与工艺条件,考虑钛坯的加热特性,将步进加热工艺同均热加热工艺优点相结合,实现φ600及以上高效大规格钛坯加热生产;实现批量轧制,小时产量为钢产量的40%,达到40~60t/h,产品质量稳定,满足后续生产特殊规格钛材的质量需求。相对常规的采用步进式加热炉加热,一次最大加热5~7支钛棒,本发明加热效率提高6倍以上。本发明利用现有的轧钢步进加热炉设备与工艺条件,不需要增加设备投资,能批量高效加热生产φ600及以上大规格钛坯,具有极高的经济效益。

附图说明

35.图1为常规φ600钢坯步进加热工艺曲线图;

36.图2为本发明步进加热纯钛坯工艺加热一段的加热曲线图;

37.图3为本发明步进加热tc4钛合金工艺曲线图;

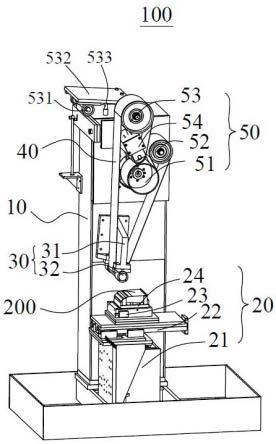

38.图4为生产现场图;

39.图5为实施例1φ600纯钛ta1坯料出炉;

40.图6为实施例1φ600纯钛轧制成150

×

150产品;

41.图7为对比例2火焰切割现场照片,烟雾大;

42.图8为对比例2轧制时出现裂纹。

具体实施方式

43.实施例1

44.一种采用轧钢步进加热炉加热大规格φ600纯钛ta1钛坯的生产方法,包括以下步骤:

45.1)、ta1钛坯装炉前,控制加热炉各段温度:预热段温度550~650℃;加热一段温度650~750℃;加热二段温度750~800℃;均热段温度800~850℃;

46.2)、在步骤1)各段温度条件下,按5~6min/支步进节奏装料,从炉尾向炉头装料,预热段靠近炉尾,空出预热段8~12工位,装满70~80%炉内工位;

47.3-1)、加热一段、加热二段和均热段均按25~30℃/h升温速率升温,升温过程中按每8分钟原地踏步一次;加热一段升温目标温度为850℃、加热二段升温目标温度为900℃、均热段升温目标温度为950℃;各段升温到目标温度后保温,待加热一段、加热二段和均热段都升温到各自的目标温度;直接进行步骤3-2);

48.3-2)、加热一段、加热二段和均热段均按照75℃/h升温速率升温至1000℃;保温60min;

49.4)、按≥5min/支出炉轧制。

50.控制加热炉中的空气与高焦混合煤气的流量比在2.1:1,适当加大煤气量,确保钛坯在微还原性气氛中加热。

51.按照实施例1生产,钛坯平均产量达到50t/h;表面质量优良,整体氧化烧损<1.2%,切头尾损失1~1.5%,在线能直接采用液压剪替代火切进行切割,钛棒成材达到95.6%。

52.实施例2

53.一种采用轧钢步进加热炉加热大规格φ700的tc4钛合金坯的生产方法,包括以下步骤:

54.1)、钛坯装炉前,控制步进加热炉各段温度,其中预热段温度550~650℃;加热一段温度650~750℃;加热二段温度750~800℃;均热段温度800~850℃;

55.2)、按5min/支步进节奏装料,从炉尾向炉头装料,预热段靠近炉头一半工位不装料,空出炉头8~12个工位,使装炉量整体达到70~80%;钛坯整体装炉后,按照步骤1)各段温度保温95min;再将炉内钛坯5min/支步进节奏移动,使炉头装满料,预热段靠近炉尾空出1/2工位,即空出炉尾8~12个工位,使装炉量整体达到70~80%;

56.3-1)、加热一段、加热二段和均热段均按25℃/h升温速率升温,升温过程中按每8分钟原地踏步一次;加热一段升温目标温度为850℃、加热二段升温目标温度为900℃、均热段升温目标温度为950℃;各段升温到目标温度后保温,待加热一段、加热二段和均热段都升温到各自的目标温度,保温65min;

57.3-2)、然后,加热一段、加热二段和均热段均按照75℃/h升温速率升温至1125

±

15℃;保温60min;升温过程中按每8分钟原地踏步一次。

58.4)、按≥5min/支出炉轧制。

59.控制步进加热炉中的空气与高焦混合煤气的流量比在2:1,适当加大煤气量,确保钛坯在微还原性气氛中加热。

60.按照实施例2生产,钛坯平均产量达到40t/h;表面质量优良,整体氧化烧损<

1.2%,切头尾损失1~1.5%,在线能直接采用液压剪替代火切进行切割,钛棒成材达到94.3%。

61.实施例3

62.一种采用轧钢步进加热炉加热φ800纯钛ta2钛坯的生产方法,包括以下步骤:

63.1)、ta1钛坯装炉前,控制加热炉各段温度:预热段温度550~650℃;加热一段温度650~750℃;加热二段温度750~800℃;均热段温度800~850℃;

64.2)、在步骤1)各段温度条件下,按6min/支步进节奏装料,从炉尾向炉头装料,预热段靠近炉尾,空出预热段8~12工位,装满70~80%炉内工位;

65.3-1)、加热一段、加热二段和均热段均按30℃/h升温速率升温,升温过程中按每8分钟原地踏步一次;加热一段升温目标温度为850℃、加热二段升温目标温度为900℃、均热段升温目标温度为950℃;各段升温到目标温度后保温,待加热一段、加热二段和均热段都升温到各自的目标温度后,保温60min;

66.3-2)、加热一段、加热二段和均热段均按照75℃/h升温速率升温至1000℃;保温65min;

67.4)、按≥5min/支出炉轧制。

68.控制加热炉中的空气与高焦混合煤气的流量比在2.2:1。

69.按照实施例3生产,钛坯平均产量达到45t/h,表面质量优良,整体氧化烧损<1.2%,切头尾损失1~1.5%,在线能直接采用液压剪替代火切进行切割,剪切过程正常,钛棒成材达到96.1%。

70.对比例1

71.一种采用轧钢步进加热炉加热φ450纯钛ta1坯的生产方法,具体为:

72.按常规的合金钢步进式加热工艺加热,各段温度控制如表1所示;

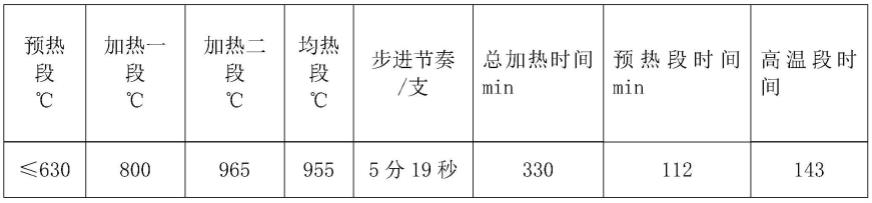

73.表1 对比例1加热生产各段工艺参数

[0074][0075]

按照对比例1方式生产,出现炉内严重弯曲导致卡钢事故。

[0076]

对比例2

[0077]

一种采用轧钢步进加热炉加热φ700钛合金tc4坯料的生产方法,具体为:按步进加热,一次装炉3支,加热工艺参数如表2所示;

[0078]

表2 对比例2加热工艺参数

[0079][0080]

对比例3生产过程中,坯料加热过程未开裂,但无法用液压剪切断,采用火焰切割,烟雾大,且伴随较强爆炸声音,整个厂房都受影响,现场作业不满足环保要求;且在线轧制300

×

300过程中,部分出现横向开裂,钛棒成材率低,只有59.3%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。