1.本发明属于涂层技术领域,尤其涉及一种齿轮涂层制备方法。

背景技术:

2.齿轮是机械设备中重要的传动部件,工作过程中高应力齿面容易产生点蚀、磨损等损伤,齿面的损伤极大的影响了齿轮传动的稳定性,严重时导致齿轮失效,造成设备故障。为此,现有技术中,一般是通过在齿轮表面制备一层硬化涂层来提升齿轮表面的硬度和耐磨性,从而能够有效延长齿轮的使用寿命,并保证齿轮工作时的稳定性。

3.但是,现有的齿轮涂层工艺较为简单,且涂层也较为单一,导致对齿轮的改善效果有限。

4.为此,我们提出来一种齿轮涂层制备方法解决上述问题。

技术实现要素:

5.本发明的目的是为了解决现有技术中,现有的齿轮涂层工艺简单,且涂层单一,导致对所加工的齿轮优化有限,不能满足需求的问题,而提出的一种齿轮涂层制备方法。

6.为了实现上述目的,本发明采用了如下技术方案:

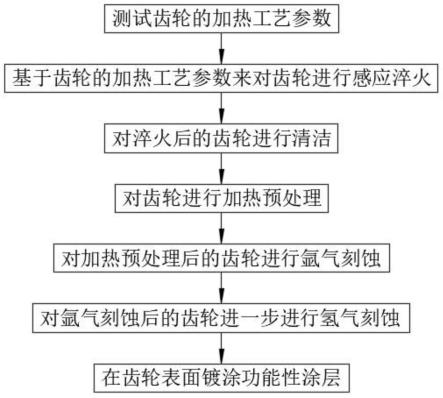

7.一种齿轮涂层制备方法,包括以下步骤:

8.s1、测试齿轮的加热工艺参数;

9.s2、基于齿轮的加热工艺参数来对齿轮进行感应淬火;

10.s3、对淬火后的齿轮进行清洁;

11.s4、对齿轮进行加热预处理;

12.s5、对加热预处理后的齿轮进行氩气刻蚀;

13.s6、对氩气刻蚀后的齿轮进一步进行氢气刻蚀;

14.s7、在齿轮表面镀涂功能性涂层。

15.其中,所述s7中的功能性涂层包括cr层、crn层以及w-c:h层,所述cr层与所述crn层设有多层,并依次交替覆盖,形成多次循环的复合涂层,且所述w-c:h最后覆盖于所述复合涂层最外层,即形成功能性涂层。

16.作为进一步的优选方案,所述s1中,采用热电偶测试工艺来测试齿轮的加热工艺参数,且热电偶测试工艺包括:

17.s101、分别在齿轮的齿顶表层、齿根表层和齿根的次表层埋设热电偶;

18.s102、对埋设有热电偶的齿轮进行淬火测试,并根据热电偶测温监控来得到该齿轮的齿顶表层、齿根表层以及齿根次表层基本同时达到各自对应的淬火温度时的感应加热工艺参数。

19.作为进一步的优选方案,所述s2中,基于所述s1所测得的齿轮加热工艺参数,来采用电源频率为20-30khz的加热装置,在90-120kw功率下对该齿轮预热5-10s,并对该齿轮执行5-10s空冷,然后在所述热电偶的测温监控下控制所述加热器采用300-400kw功率对该考

齿轮加热3-5s。

20.作为进一步的优选方案,所述s2中对齿轮的加热时,直至该齿轮表面温度达到950-1000℃的温度区间内,齿根表层温度达到800-900℃的温度区间内,齿根次表层处的温度达到800-900℃的温度区间内。

21.作为进一步的优选方案,所述s3为采用超声波工艺来对淬火后的齿轮表面进行清洁。

22.作为进一步的优选方案,所述s4包括至少两次加热处理,其第一次加热工序为,在真空环境3.0e-4mbar下,采用200-220℃来对齿轮进行加热,且第二次加热工序为,在真空环境3.0e-5mbar下,采用180-200℃来对齿轮进行加热。

23.作为进一步的优选方案,所述s5中,采用的氩气流量为150-250sccm,并持续90-120min,且偏压电压保持在200-300v,偏压电流保持在6-12a。

24.作为进一步的优选方案,所述s6中,采用的氢气流量为300-500sccm,并持续30-60min,且偏压电压保持在200-300v,偏压电流保持在2-5a。

25.作为进一步的优选方案,进行所述cr层的镀涂时,采用15kw功率镀涂设备,并进行10-20min,且进行所述crn层的镀涂时,采用15kw功率的镀涂设备,并在280-350sccn流量的氮气环境下,持续进行30-60min的镀涂。

26.作为进一步的优选方案,进行所述crn层的镀涂时,采用15kw功率的镀涂设备,并在150-250sccn流量的乙炔环境下,持续进行2-3h的镀涂。

27.综上所述,本发明的技术效果和优点:

28.该齿轮涂层制备方法,通过淬火以使整个齿轮的强度和硬度有显著提升,为后续齿轮表面的涂层制备提供了基础,从而相较于传统的齿轮涂层制备工艺,该方法基于齿轮本身强度与硬度来提高了后续的涂层效果。

29.该齿轮涂层制备方法,测试齿轮加热工艺参数,并基于此参数进行淬火、清洁,使得齿轮表面各处的硬度达到相当的水平,避免了齿轮在后续处理过程中出现裂纹的问题,利于后续涂层制备。

30.该齿轮涂层制备方法,采用多层cr层与多层crn层交替覆盖的方式形成了全新的功能性涂层,使得齿轮具有抗氧化性、硬度高、磨损率低等特点,使得齿轮能够满足现有的机械工艺需求。

附图说明

31.图1为本发明的制备方法流程图;

32.图2为本发明的齿轮涂层结构示意图。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.实施例一

35.参照图1,一种齿轮涂层制备方法,包括以下步骤:

36.s1、测试齿轮的加热工艺参数。具体实施时,本实施例中,采用热电偶测试工艺来

测试齿轮的加热工艺参数,其热电偶测试工艺主要包括以下步骤:

37.s101、分别在齿轮的齿顶表层、齿根表层和齿根的次表层埋设热电偶;

38.s102、对埋设有热电偶的齿轮进行淬火测试,并根据热电偶测温监控来得到该齿轮的齿顶表层、齿根表层以及齿根次表层基本同时达到各自对应的淬火温度时的感应加热工艺参数。

39.s2、基于上述s1所测得的齿轮加热工艺参数,采用电源频率为25khz的加热装置,在90kw功率下对该齿轮预热5s,并对该齿轮执行5s空冷,然后在所述热电偶的测温监控下控制所述加热器采用300kw功率对该考齿轮加热3s。同时,在对齿轮进行加热时,直至该齿轮表面温度达到980℃,齿根表层温度达到880℃,齿根次表层处的温度达到860℃。

40.s3、采用超声波工艺来对淬火后的齿轮表面进行清洁。

41.s4、对齿轮进行加热预处理。具体实施时,包括至少两次加热处理,其第一次加热工序为,在真空环境3.0e-4mbar下,采用200℃来对齿轮进行加热,而第二次加热工序为,在真空环境3.0e-5mbar下,采用180℃来对齿轮进行加热。

42.s5、对加热预处理后的齿轮进行氩气刻蚀,具体实施时,采用的氩气流量为150sccm,并持续90min,且偏压电压保持在200v,偏压电流保持在6a。

43.s6、对氩气刻蚀后的齿轮进一步进行氢气刻蚀,具体实施时,采用的氢气流量为300sccm,并持续30min,且偏压电压保持在200v,偏压电流保持在2a。

44.s7、在齿轮表面镀涂功能性涂层,配合图2,该功能性涂层包括cr层、crn层以及w-c:h层,所述cr层与所述crn层设有多层,并依次交替覆盖,形成多次循环的复合涂层,且所述w-c:h最后覆盖于所述复合涂层最外层,即形成功能性涂层。

45.本实施例中,三种子涂层制备方法的包括:

46.(1)、进行所述cr层的镀涂时,采用15kw功率镀涂设备,并进行10min;

47.(2)、进行所述crn层的镀涂时,采用15kw功率的镀涂设备,并在280sccn流量的氮气环境下,持续进行60min的镀涂。

48.(3)、进行所述crn层的镀涂时,采用15kw功率的镀涂设备,并在150sccn流量的乙炔环境下,持续进行3h的镀涂。

49.实施例二

50.参照图1,一种齿轮涂层制备方法,包括以下步骤:

51.s1、测试齿轮的加热工艺参数。具体实施时,本实施例中,采用热电偶测试工艺来测试齿轮的加热工艺参数,其热电偶测试工艺主要包括以下步骤:

52.s101、分别在齿轮的齿顶表层、齿根表层和齿根的次表层埋设热电偶;

53.s102、对埋设有热电偶的齿轮进行淬火测试,并根据热电偶测温监控来得到该齿轮的齿顶表层、齿根表层以及齿根次表层基本同时达到各自对应的淬火温度时的感应加热工艺参数。

54.s2、基于上述s1所测得的齿轮加热工艺参数,采用电源频率为30khz的加热装置,在100kw功率下对该齿轮预热8s,并对该齿轮执行6s空冷,然后在所述热电偶的测温监控下控制所述加热器采用350kw功率对该考齿轮加热5s。同时,在对齿轮进行加热时,直至该齿轮表面温度达到990℃,齿根表层温度达到890℃,齿根次表层处的温度达到870℃。

55.s3、采用超声波工艺来对淬火后的齿轮表面进行清洁。

56.s4、对齿轮进行加热预处理。具体实施时,包括至少两次加热处理,其第一次加热工序为,在真空环境3.0e-4mbar下,采用220℃来对齿轮进行加热,而第二次加热工序为,在真空环境3.0e-5mbar下,采用200℃来对齿轮进行加热。

57.s5、对加热预处理后的齿轮进行氩气刻蚀,具体实施时,采用的氩气流量为250sccm,并持续120min,且偏压电压保持在300v,偏压电流保持在2a。

58.s6、对氩气刻蚀后的齿轮进一步进行氢气刻蚀,具体实施时,采用的氢气流量为500sccm,并持续30min,且偏压电压保持在300v,偏压电流保持在2a。

59.s7、在齿轮表面镀涂功能性涂层,配合图2,该功能性涂层包括cr层、crn层以及w-c:h层,所述cr层与所述crn层设有多层,并依次交替覆盖,形成多次循环的复合涂层,且所述w-c:h最后覆盖于所述复合涂层最外层,即形成功能性涂层。

60.本实施例中,三种子涂层制备方法的包括:采用强流脉冲电子束表面改性装置来对齿轮表面进行预处理,并在预处理后的齿轮表面磁控溅射一层2μm的cr层,且所述crn层镀涂方法为,在1.4pa下,采用真空阴极电弧离子镀技术制备crn膜层,并保持靶电流为100a,偏压电压为-100v。

61.通过上述制备方法,能够利用淬火步骤来使整个齿轮的强度和硬度有显著提升,为后续齿轮表面的涂层制备提供了基础,从而相较于传统的齿轮涂层制备工艺,该方法基于齿轮本身强度与硬度来提高了后续的涂层效果,使得涂层效果更佳。同时,配合测试齿轮加热工艺参数,并基于此参数进行淬火、清洁,使得齿轮表面各处的硬度达到相当的水平,避免了齿轮在后续处理过程中出现裂纹的问题,从而进一步保证了后续的涂层制备效果。

62.最后,在经过上述多级处理的齿轮表面采用多层cr层与多层crn层交替覆盖的方式形成了全新的功能性涂层,再配合c-w:h的覆盖,从而使得齿轮能够具有抗氧化性、硬度高、磨损率低等特点,使得齿轮能够满足现有的机械工艺需求。

63.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。