1.本发明涉及一种用于制造至少一种成型的、填充的和封闭的容器产品、例如瓶子或者安瓿的方法,以及一种用于执行所述方法的设备。

背景技术:

2.wo 02/49821 a2公开了一种用于吹塑成型、填充和封闭容器、例如安瓿的方法,在所述方法的情况下,将至少一种塑化的塑料材料软管挤出到打开的模具中。通过闭合模具,在软管的前端部对其进行焊接。此外,为了构造填充开口,将软管在模具的上方借助分离元件切断。然后,使模具连同处于其中的软管区段运动到填充位置中,在通过产生作用到软管上并且使其扩张的压力梯度而在模具中构造出容器之后,在所述填充位置中对容器进行填充。在完成填充后将所述仍处于模具中的容器封闭。此外,公开了一种相应的设备。

技术实现要素:

3.本发明的任务在于,在效率方面进一步改进已知的吹塑成型、填充和封闭方法。

4.该任务通过具有权利要求1的全部特征的、用于制造至少一种成型的、填充的和封闭的容器产品的方法解决。

5.根据本发明的方法的特征在于至少具有如下方法步骤:

[0006]-在使用辅助气体的情况下,借助挤出装置在竖直的挤出方向上将软管在预成型位置中挤出,

[0007]-在软管的下端部处封闭软管并且在其上部敞开的端部处将其分离,

[0008]-将这样定长截下的预成型件借助夹具装置在横向于挤出方向的线性运输方向上从预成型位置运输到打开的成型模具中,

[0009]-借助夹具装置在主成型位置中将预成型件转移到打开的成型模具中,

[0010]-闭合成型模具,以便通过压力梯度使预成型件进一步成型,

[0011]-填充并且封闭预成型件,以及

[0012]-使夹具装置返回至预成型位置以用于重复前述方法步骤。

[0013]

所述软管热软化地被挤出,其中,“热软化”这一概念可理解为热塑性材料的塑化状态,在所述塑化状态中,在不输送附加的热量的情况下,借助压力梯度进行改型和/或焊接是可行的。热软化的预成型件——根据塑料的不同——典型地具有150℃至210℃的平均温度。

[0014]

适合用作用于根据本发明的方法的塑料尤其是部分结晶的聚烯烃,例如聚乙烯(pe)、尤其是低密度聚乙烯(pe-ld)、高密度聚乙烯(pe-hd)以及聚丙烯(pp)。有利地,也能够根据本发明加工无定形聚烯烃,例如环烯烃聚合物(cop)和环烯烃共聚物(coc)。多层容器——如在de 10 347 908 a1中描述的那样——也能够借助根据本发明的方法制造。

[0015]

根据本发明,由于权利要求1的特征——与从现有技术中已知的方法相比——成型模具基于其固定的设置而不必在每次方法过程中从挤出装置运动至成型-填充-封闭站

(下面也简称为封闭站)或者反向运动。因此,不仅取消了成型模具的运动,在设有多个型腔以用于制造相应的容器产品的情况下,所述成型模具的运动可能具有高的重量;而且也使为了制造容器产品而对在此固定设置的成型模具的半模彼此间的精准定向变得更容易。作为附加,基于所述根据本发明固定设置的成型模具,其接口、例如能量供应装置、冷却介质供应装置和/或压缩空气供应装置形式的接口不必在成型模具从挤出装置向封闭站移动运动以及反向移动运动的情况下一起运动。由此降低在执行所述方法的情况下的能量消耗,从而能够简单且经济地执行所述方法。

[0016]

此外,通过借助与成型模具分离的夹具装置在软管的下端部处在施加闭合力的情况下将软管封闭,可施加相对于夹具装置的闭合力较小的成型模具闭合力以用于在该区域内的焊接。

[0017]

由于所述热软化的预成型件不是被直接挤出到打开的模具中,而是借助夹具装置来保持并且从预成型位置运动到主成型位置中,因此,在将预成型件转移到成型模具中之前,预成型件对于另外的附加的方法步骤在很大程度上是可被自由接近的。因此,在预成型位置中就已经能够通过在将软管分离之前围绕热软化软管定位的成型工具、例如校准元件限定热软化软管的外径。尤其是对于薄壁的预成型件,即平均壁厚小于约0.2cm的预成型件,使用校准元件已被证明是合适的。此外,可行的是,为了改进预成型件的特性,尤其是为了有针对性地修正其表面,在预成型件的内侧和/或外侧表面上借助流体对预成型件进行处理,为了医学用途而例如借助无菌空气或者惰性气体进行冲刷。此外,可行的是,通过冷却、加热、屏蔽和/或反射装置或者通过运动时间或速度借助控制装置来控制整个预成型件的或者其局部的温度。此外,对于相对于被挤出的预成型件的可预先给定的、例如在尺寸、重量、温度、透明度和/或颗粒嵌入物方面的额定值的偏差的检查能够特别简单并且经济地执行,从而能够同样特别简单并且经济地执行基于相应检查的对挤出过程的控制。因而,结果是能够特别高效地执行所述方法。因此,这在现有技术中没有对应的技术。

[0018]

尤其是对于重量轻和/或容积小的预成型件,预期可能在快速运动的情况下发生变形、空间偏转和/或在同步运输多个预成型件的情况下发生相互粘连。出人意料的是已表明,如果热软化的预成型件在两个部位处被保持,则重量小于约0.07kg的和/或容积小于500ml的预成型件能够无问题地借助夹具装置运动。出人意料的是,在这种情况下此外也已表明,如果在夹具装置中的运输时间小于约两至三秒,则预成型件在其运输期间不会出现实际可预期的明显的、不均匀的增厚或者说形成隆起部。

[0019]

用于执行前述方法的设备也是本发明的主题,其至少具有如下部件:挤出装置、夹具装置以及成型模具。

[0020]

根据本发明的方法的和根据本发明的设备的另外的构造方案是从属权利要求的主题。

附图说明

[0021]

下面通过根据本发明的用于执行根据本发明的方法的设备并参照附图更详细地阐述这种类型的用于制造至少一种成型、填充并且封闭的容器产品的方法。在此,以原理性的而非按比例的示图示出:

[0022]

图1示出根据本发明的设备的透视图,其中,借助挤出装置挤出的软管在预成型位

置中设置在夹具装置的两个夹钳的相应一对打开的夹爪之间;

[0023]

图2示出图1中的设备在夹钳的夹爪对的区域内的相对于图1放大的局部视图,其中,在两个夹钳之间设有打开的校准元件;

[0024]

图3示出图2中的打开的校准元件的透视图;

[0025]

图4以透视图示出图1中的设备,其中,夹钳的夹爪对是闭合的并且上部的夹爪对贴靠地包围软管;

[0026]

图5以透视图示出图2中的设备,其中,闭合的校准元件和上部的夹爪对间隔开地包围软管;

[0027]

图6以透视图示出图3中的处于闭合状态中的校准元件;

[0028]

图7以透视图示出图5中的设备,其中,校准元件和上部的夹爪对贴靠地包围软管;

[0029]

图8以透视图示出图1中的设备,其中,借助夹具装置保持在主成型位置中的预成型件设置在成型模具的打开的保持爪、顶爪和成型爪之间;

[0030]

图9以透视图示出图8中的设备,其中,所述保持爪、顶爪和成型爪闭合;以及

[0031]

图10部分地以纵剖视图、部分地以视图示出吹塑成型、填充和封闭过程的各个步骤。

具体实施方式

[0032]

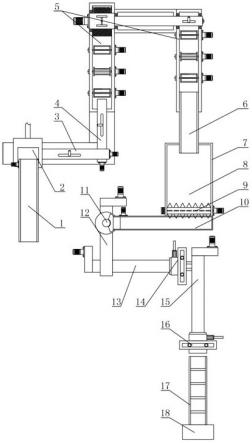

图1示出根据本发明的用于执行根据本发明的用于制造至少一种吹塑成型的、填充的和封闭的容器产品10、尤其是由至少一种塑料制成的容器产品的方法的设备。所述设备包括具有软管头14的固定的挤出装置12、可移动的切割装置16、可固定地打开和闭合的成型模具18以及可移动的夹具装置20以用于将借助软管头14挤出的并且借助切割装置16定长截下的预成型件22从挤出装置12运输至成型模具18。

[0033]

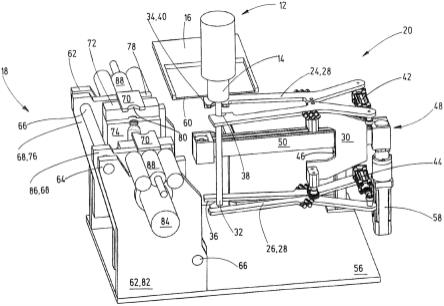

此外,所述设备具有指向软管32内部的辅助气体供应装置,该辅助气体供应装置未在各附图中示出并且可对应于在de 102 45 318 a1中公开的辅助气体供应装置。可选地,所述设备能够具有用于局部校准在预成型位置中的热软化软管32的外径的校准元件51。

[0034]

夹具装置20具有两个夹钳24、26,各夹钳分别在水平平面中延伸地相互平行地定向,使得它们上下叠合地设置。每个夹钳24、26具有弯成角度的一对支腿28,各支腿相互对应。每个夹钳24、26的支腿28并排设置并且彼此镜像相反地铰接在u形连接板30的自由端部上,所述连接板竖直地在夹钳24、26之间延伸。该连接板30将夹钳24、26彼此间隔开间距地保持,使得借助挤出装置12的软管头14挤出的软管32在其两个端部区域上能够分别被夹钳24、26接纳。为此,每个夹钳24、26在其朝向成型模具18的端部上具有一对夹爪34、36。

[0035]

最靠近软管头14的第一夹钳24的夹爪34在其彼此相对置的侧面上分别具有半圆形的凹部38,使得第一夹钳24的两个闭合的夹爪34共同构成呈容纳孔形式的圆形凹部,其直径稍大于挤出的软管32的直径。在第一夹钳24的夹爪34中,从其彼此相对置的内侧面出发,分别设有一个缝槽40,所述缝槽经由穿过相应的支腿28延伸的通道与在各附图中未示出的真空泵相连接,目的在于产生负压以用于通过借助第一夹钳24的两个夹爪34吸住软管32而在软管的最靠近挤出装置12的上端部区域上周向地保持软管32。第二夹钳26的夹爪36无凹部地构造,使其在闭合状态中在构成夹紧间隙的情况下面状地相互贴靠。由此,仍处于

热软化状态的挤出的软管32在其与挤出装置12相距最远地设置的端部区域上借助第二夹钳26严密地封闭并且固定保持。在每个夹钳24、26的支腿28之间,在其与成型模具18相距最远的下端部区域内分别设置有驱动装置42、44,所述驱动装置在端部侧铰接在两个支腿28上,目的在于同步、同时操纵相应的夹钳24、26。

[0036]

能够设有在各附图中未示出的调温装置,该调温装置具有冷却回路,所述冷却回路冷却相应夹钳24、26的夹爪34、36,目的在于防止软管32或者说预成型件22无意中粘附到相应夹钳24、26的夹爪34、36上。为了夹紧一系列并排设置的多个软管32,相应的夹钳24、26能够构成为呈平行夹具形式的角度夹具(未示出)以替代本发明的构造方案。第一夹钳24也能够多体式地构造,使其夹爪34可更换,目的在于使第一夹钳24的容纳开口38匹配于预先给定的软管直径。

[0037]

u形连接板30在其中部区域的一侧固定地与滑块46相连接,该滑块46能够借助线性驱动装置48在轨道50上移动。轨道50在其各端部区域内分别借助足部52、54架设在设备的矩形基板56上并且平行于基板56定向地在基板56和夹钳24、26的纵向方向上延伸,所述夹钳同样平行于基板56定向。两个足部52、54分别构造成l形的角度并且相互间隔开地在背离软管头14的一侧上与轨道50固定地相连接。线性驱动装置48的驱动器58作用在轨道50的背离挤出装置12的软管头14并且同时在基板56的纵向方向上突出于基板56的端部上并且从那里开始竖直地远离轨道50朝向基板56延伸。

[0038]

有利地,对热软化的软管32的外径的局部校准在预成型位置中进行。为此,设有优选固定设置的校准元件51(图2和图3),该校准元件具有基本呈矩形的基部49和两个校准爪57。借助校准元件51能够限制被闭合的校准元件51的校准爪57包围的软管部分的外径。校准元件51的保持装置在各附图中未示出。

[0039]

分别有一个校准爪57以一定的自由度铰接到基部49的在基部的纵向方向上延伸的两个侧向面的端部区域上,使得校准爪57能够在打开位置和闭合位置之间运动,在所述打开位置中,校准爪垂直地延伸离开基部49的侧向面,在所述闭合位置中,各校准爪57延伸离开基部49的自由端侧面地相互接触。基部49具有驱动装置53以使校准爪57从打开位置运动到闭合位置中,并且反之亦然。在校准爪57的在校准爪57的闭合位置中彼此朝向对方的侧向面中分别设有半圆形的凹部59,所述凹部共同在校准爪57的闭合位置中构成用于软管32的圆形容纳开口55。优选地,该容纳开口55的直径与要制造的容器产品10的颈部的尺寸相匹配。

[0040]

相应校准爪57的与所述具有凹部59的侧向面相对置的另一侧向面平整地构造并且优选具有两个接口61以用于在各附图中未示出的调温装置。所述调温装置用于冷却校准爪57,从而能够有针对性地对软管32进行局部冷却并且必要时防止热软化的软管32不符合期望地粘附在校准爪57上。

[0041]

为了将预成型件22与借助软管头14挤出的软管32在挤出装置12的软管头14和夹具装置20的尤其是第一夹钳24的夹爪34之间分离,设有切割刀具形式的切割装置16,所述切割刀具平行于基板56定向并且能够以其切割边缘60在相对于轨道50的和相对于基板56的横向方向上在软管头14和夹具装置20之间前后移动。切割刀具例如能够以所谓的热刀的形式被加热或者构造成以超声波频率振动。切割刀具60的这种类型的构造方案从现有技术中已知,因而在本发明中不详述相应的构造方案。

[0042]

在基板56的背离线性驱动装置48的驱动器58的端部区域上设置有相互平行定向的并且固定的两个壳体板62,所述壳体板在相对于基板56的纵向方向上定向地朝软管头14的方向延伸远离基板56。在每个壳体板62上,在其背离线性驱动装置48的驱动器58的和背离基板56的边缘区域上设有延伸远离基板56的凸起部64。在壳体板62的凸起部64的区域内以及在壳体板62的朝向线性驱动装置48的驱动器58以及基板56的边缘区域内,分别有一个引导栓66在各壳体板62之间延伸,所述引导栓在其两个端部处固定在每个壳体板62上。

[0043]

在壳体板62之间设置有两个支承板68作为工具支承件,所述支承板被引导栓66穿过并且沿着引导栓66可移动地引导。支承板68支承成型模具18,所述成型模具分别具有成对的保持爪70、顶爪72和成型爪74。具体地,每个支承板68支承一个保持爪70、一个顶爪72和一个成型爪74,所述保持爪、顶爪和成型爪成对地彼此相对置地延伸远离支承板68的彼此朝向对方的侧面76。相应的保持爪70固定在支承板68的背离基板56的侧面78的中部区域内。在保持爪70的彼此朝向对方的侧面中分别设有部分圆形的凹部80以用于保持预成型件22。在每个支承板68的朝向另一支承板68的侧面76上,在朝向基板56的方向上首先将顶爪72并且随后将成型爪74连接到相应的保持爪70上。

[0044]

在背离基板56的边缘区域内以及在纵向方向上看在相应壳体板62的中部区域内,在壳体板62的相互背离的各侧面82上分别固定有支承板驱动装置84,该支承板驱动装置压靠或者牵拉地作用到与相应壳体板62相邻的支承板68上,使得支承板68能够借助支承板驱动装置84相向运动以闭合成型模具18以及运动远离彼此以打开成型模具18。除了凸起部64之外,在支承板68的在远离基板56的方向上突出于壳体板62的区域内,在支承板68的相互背离的侧面86上分别固定有顶爪驱动装置88,该顶爪驱动装置压靠或者牵拉地作用到分别相邻的顶爪72上,使得顶爪72能够与保持爪70和成型爪72不相关地相向运动以及运动远离彼此。支承板68的移动方向横向于夹具装置20的移动方向定向。

[0045]

所述两个夹钳24、26能够借助线性驱动装置48同时从预成型位置、通过夹钳24、26接纳挤出软管32的接纳位置移动至转移位置,在该转移位置中,将预成型件22转移到打开的成型模具18中,并且反之亦然。

[0046]

为了可选地控制整个预成型件22的或者其部分的温度,能够沿其移动路径设有在各附图中未示出的冷却、加热、屏蔽和/或反射装置,其中,能够借助温度传感器监控软管32的或者说预成型件22的温度。相应的冷却装置能够构造成,使其借助冷却流体、例如气体、尤其是空气迎流预成型件22。为了冷却预成型件22,同样可行的是,相应于所需的冷却功率延长预成型件22的运输路径和/或调整运输速度,从而以自然的方式通过散热实现冷却。相应的加热装置能够构成为辐射加热装置,优选借助红外线辐射。通过加热软管32的不同区域,能够实现制成的容器产品的不同壁厚。屏蔽与反射装置(未示出)能够分别构成为金属片。

[0047]

也能够在夹具装置20上或者沿着预成型件22的移动路径设有在各附图中未示出的、尤其是光学的传感器,以用于检查预成型件22,例如在其几何结构、尺寸、其透明度、其壁厚分布、其温度(分布)、其结晶度、其重量方面,检查污染物和/或颗粒嵌入物,其中,相应传感器的测量值能够传输到挤出过程的相应控制装置中。

[0048]

能够设有在各附图中未示出的保护装置以用于在预成型件22的运输路径上对其进行保护。例如,保护装置可构造成用于防止尤其是微生物的和/或颗粒的污染物,使得保

护装置在预成型件22移动运动期间借助清洁无菌的、即颗粒和细菌含量低的和/或过滤的空气或者惰性气体迎流预成型件22的内表面/外表面90。

[0049]

为了改进预成型件22的特性,尤其是为了有针对性地修正其表面90,能够沿着其移动路径设有在各附图中未示出的处理装置,所述处理装置借助流体处理预成型件22的内侧的和/或外侧的表面90。处理装置可设置成,使其借助流体迎流预成型件22。使用反应性流体、例如含氟气体能够实现对预成型件22的内表面和/或外表面90的有针对性的修正,这会引起对为制造预成型件22而使用的聚合物的阻隔特性的改进。在借助含硅氧烷的、例如含有六甲基二硅氧烷(hmdso)或者1,1,1,3,3,3-六甲基二硅氮烷(hmds)的气体混合物处理表面90的情况下,发生惰化和润湿特性改变。已表明,根据聚合物的不同在预成型件22的温度在150至250摄氏度的范围内的情况下进行表面修正,而无需附加的、用于涂层的典型措施,如加热或者等离子处理。

[0050]

下面更详细地阐述根据本发明的方法:

[0051]

首先,借助常见的挤出装置12的软管头14在竖直的挤出方向(z方向)上挤出软管32,使得其布置在预成型位置中(图1)。在此,夹钳24、26是打开的。

[0052]

如果必要时设有固定设置的校准元件51(图2、图5)以用于在预成型位置中对热软化的软管32的外径进行局部校准,则首先将校准元件的同样打开的、与软管32间隔开地将其包围的校准爪57闭合(图7)。指向软管32内部的辅助气体脉冲引起软管32靠置到校准元件51的两个校准爪57上并且由此确定热软化软管32在贴靠区域内的外径。

[0053]

随即或者同时,借助相应的夹钳驱动装置42、44将夹钳闭合(图4、图7)。因此,借助下部的夹钳26将软管32在其下端部区域处封闭并且保持,而闭合的上部夹钳24则借助其夹爪34在热软化软管32的上端部区域处将其围绕,但并未包围式地接触。通过所述辅助气体脉冲或者另外的辅助气体脉冲,此时使软管32在上部夹钳24的区域内扩张,靠置到夹爪34上并通过负压保持在缝槽40处。负压由在各附图中未示出的真空泵产生,该真空泵借助穿过相应支腿28延伸的通道(未示出)连接。出人意料的是,因此也实现将直径最高约可达6cm的大的开口92(图10)稳定地保持敞开,这能够实现通过相应大的填充心轴100(图10)进行快速并且由此成本高效的填充。

[0054]

如果设有校准元件51,则在软管32贴靠在第一夹钳24的夹爪34上之后,借助气动驱动装置53将校准元件51的校准爪57打开。因此,借助校准元件51,与模具相关的成型在空间上和时间上分离的两个步骤中实现:软管32的成型在第一步骤中借助校准元件51在断开软管之前就已在预成型位置中进行并且在第二步骤中在将预成型件22引入到实际的成型模具18中之后在转移位置中进行。此外,根据本发明,通过校准元件51实现:在借助调温装置冷却的校准爪57的贴靠区域内冷却软管32并且因而有针对性地使软管32的形状稳定。

[0055]

随后,在软管头14和夹具装置20之间,在构成开口92的情况下使软管32在其上端部处分离,由此,预成型件22从软管32中定长截下。

[0056]

然后,预成型件22由将预成型件22保持在单侧打开的竖直定向中的夹具装置20借助线性驱动装置48从预成型位置出发在线性的运输方向上沿着线性驱动装置48的轨道50运输到打开的成型模具18中,在所述成型模具中,预成型件22设置在主成型位置中(图8)。

[0057]

可选地,所述运动首先在竖直方向(z方向)上向下进行并且然后与之横向地朝向固定的模具进入转移位置。

[0058]

首先将下部夹钳26打开并且借助支承板驱动装置84将支承板68关闭,尤其是顶爪72被支承板68带动并且保持爪70和成型爪74关闭,使得保持爪70和成型爪74将预成型件22保持在它们之间地接纳(图9)。在此,预成型件22在其闭合的底侧面94上借助成型爪74焊接。然后,通过打开上部夹钳24,完成将预成型件22从夹具装置20到成型模具18中的转移。由于预成型件22在移动运动期间基本可被自由地接近的布置,预成型件对于另外的方法步骤是可接触到的。

[0059]

紧接着,借助预成型件22执行常见的吹塑成型、填充和封闭过程。因此,在使用成型爪72的情况下,首先将容器产品10的容器体96借助吹塑成型装置98吹塑成型(图10——步骤2)。随即将容器体96经由其开口92借助填充装置100用填料填充(图10——步骤3)。然后,通过借助相应的顶爪驱动装置88使成型模具18的各顶爪72一起移动而使已填充容器10的头部102成型,即头部102对外封闭(图10——步骤4)。由于每个顶爪72能够借助液压缸形式的顶爪驱动装置88并且每个成型爪74能够借助另外的液压缸形式的支承板驱动装置84闭合,因此能够以特别高的压力执行吹塑成型和填充过程。

[0060]

然后,使夹具装置20沿着轨道50返回到挤出位置中并且同时打开以用于前述方法步骤的新次序。最后,通过使成型爪74、顶爪72和保持爪70返回(图10——步骤5)将制成的容器产品10从成型模具18中取出,这也能够借助附加的机械手、例如机器人臂来实现。

[0061]

可选地,可行的是——如在de 10 2014 008 611 a1中详细阐述的那样——在容器产品10的填充(图10,步骤3)和封闭(图10,步骤4)之间,将插入件装入到容器产品10的上部中。

[0062]

此外,可选地并且简化地可行的是,成型爪74之一固定地实施,其方式为,将其固定在基板56上,并且仅使另一成型爪74运动,由此使支承板驱动装置84的数量最小化。这种单侧闭合运动的前提是,预成型件始终居中处于两个成型爪74之间,这通过夹具装置20的易于实现的横向运动而成为可能。

[0063]

此外,可选地并且显著简化地可行的是,放弃使用保持爪70作为成型模具18的部件并且保持功能通过夹具装置20的上部夹钳24承担,其方式为,即使在预成型件22已经至少部分地处于成型模具18中期间,至少直到开始其进一步的成型之前,使用夹具装置20的上部夹钳24通过压力梯度保持预成型件,这在控制技术上易于实现。

[0064]

此外,有利地,容器产品10的取出能够向上进行,这根据本发明是可行的,因为模具上方的空间是自由的,即未被挤出装置12的软管头14占据。

[0065]

有利地——如已提到的那样——夹具装置20以及预成型件22随之一起在分离之后首先能够在竖直方向(z方向)上移动。这能够——在保持连续挤出软管32的情况下——实现省却使用挤出机的根据现有技术常见的技术复杂的倾斜运动,这种倾斜运动导致软管头14的竖直运动。为此,在预成型件22与软管32分离之后并且在开始横向于挤出方向朝主成型位置运输之前,借助夹具装置20使预成型件22在挤出方向(z方向)上向下运动。

[0066]

尤其是对于重量轻的预成型件的运输而言,根据本发明的具有两个夹钳24、26的夹具装置20已表明是非常有利的。在重量超过约0.1kg的预成型件22的情况下,在运输期间通常仅通过上部夹钳24的固定就足以实现稳定且次品少的生产过程,而在用于制造重量小于约0.06kg的轻质容器的轻质预成型件22的情况下以及同样在多个软管头的情况下,根据本发明的通过多个夹钳24、26的固定是有利的。

[0067]

优选地,这样制成的轻质容器——例如瓶子或者安瓿——能够用于医学目的,例如用于输液溶液、吸入剂、眼药、注射剂或者诊断剂和口服补品。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。