1.本发明涉及接力器检修设备领域,特别涉及一种接力器检修工装。

背景技术:

2.球阀接力器是一种液压传递操作力矩进行机械操作的液压装置,其主要由接力器缸体,接力器活塞杆,以及与接力器活塞杆铰接的拐臂构成,通过接力器活塞杆驱动拐臂转动,继而实现球阀开度的调节。

3.机组长时间运行,由于振动等原因导致球阀接力器各部紧固位连接件松动,零部件的疲劳破坏以及密封件的老化等不良现象的产生,都会造成接力器动作不准确、卡涩、渗漏等现象发生,影响球阀的稳定运行,就需要对接力器进行拆除检修。

4.地下厂房所使用的球阀接力器全关闭位置高度4424mm,全开状态活塞全行程2495mm,全开状态下最大长度6919mm,重10吨。由于接力器自重较大,导致接力器在检修、拆解困难,在检修时长时间占用桥机、占用有限的检修场地,不能有效的利用时间、场地、材料。

技术实现要素:

5.针对上述技术问题,本发明提供一种接力器检修工装。

6.其技术方案为,包括用于球阀接力器拆装的固定工装,以及用于活塞密封整形的整形器,所述固定工装包括通过化学螺栓与地面固定连接的地面连接板,所述地面连接板上设置支撑底板,所述支撑底板上设置支撑筒,所述支撑筒上设置支撑顶板;所述地面连接板呈圆形板状,所述地面连接板的板体上周向阵列设置若干个连接孔及安装孔,所述安装孔和所述连接孔交替设置,所述连接孔为螺纹孔,所述安装孔为台阶孔;所述地面连接板的板体中部设置贯穿的中心孔,所述中心孔外侧的板体上阵列设置若干个安装孔。

7.优选为,所述支撑底板呈圆形板状,所述支撑底板的板体上周向阵列设置若干个定位孔,所述定位孔与所述连接孔对应,所述支撑底板通过贯穿所述定位孔和连接孔的螺栓固定连接;所述支撑底板的板体中部周向阵列设置若干个固定孔,所述固定块为台阶孔,所述固定孔较大的一端朝所述地面连接板。

8.优选为,所述支撑筒呈圆柱形筒状,所述支撑筒的两端分别阵列设置若干个盲孔,所述盲孔与所述固定孔对应;所述盲孔的内壁上设置内螺纹,所述支撑筒通过贯穿所述固定孔和盲孔的螺栓与所述支撑底板固定连接。

9.优选为,所述支撑顶板呈矩形板状,所述支撑顶板的四个角部分别固定设置一个托板,每个所述托板的板体上分别开设两个贯穿的转接孔;

所述支撑顶板的板体上周向阵列设置若干个螺栓孔,所述螺栓孔为台阶孔,所述螺栓孔的大端背离所述支撑筒,所述螺栓孔与所述盲孔对应;所述支撑顶板通过贯穿所述螺栓孔的螺栓与所述支撑筒固定连接。

10.优选为,所述支撑顶板的中部开设矩形的通道。

11.优选为,所述支撑底板的上表面中部设置定位台,所述定位台的外径与所述支撑筒的内径对应;所述支撑底板的板体上阵列设置若干个贯穿的减重孔。

12.优选为,所述支撑筒的筒壁上设置贯穿的通槽。

13.优选为,所述整形器包括呈圆形筒状的整形筒,所述整形筒的内壁倾斜,所述整形筒的上端为大端,所述整形筒的内壁上端设置倒角。

14.优选为,所述整形筒的筒壁外侧阵列设置若干个螺母,所述螺母的轴线与所述整形筒的轴线平行。

15.本发明实施例提供的技术方案带来的有益效果是:结构简单,使用方便,借助于本套工装,减少了接力器的检修时间,大大提高了设备检修效率;本装置的各部件均可拆卸,在蓄能电站地下廊道中便于运输,同时在本装置不使用时,各部件拆卸后便于存放,减少占地面积。

附图说明

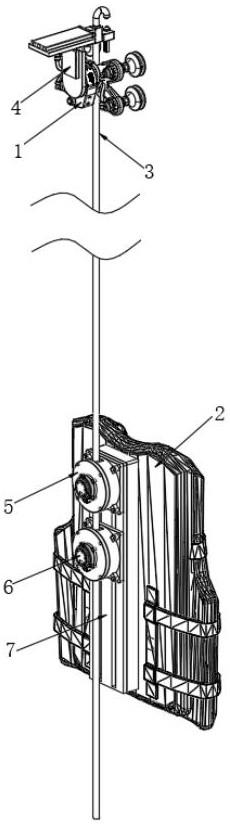

16.图1为本发明实施例的固定工装使用状态示意图。

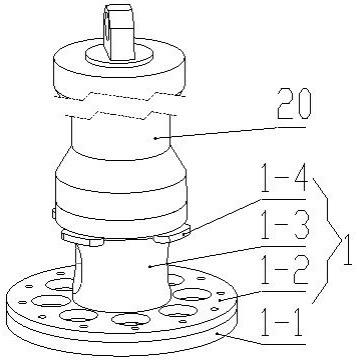

17.图2为本发明实施例的整形器使用状态示意图。

18.图3为本发明实施例的固定工装整体结构示意图。

19.图4为本发明实施例的地面连接板结构示意图。

20.图5为本发明实施例的支撑底板结构示意图。

21.图6为本发明实施例的支撑筒结构示意图。

22.图7为本发明实施例的支撑顶板结构示意图。

23.其中,附图标记为:1、固定工装;1-1、地面连接板;1-11、连接孔;1-12、安装孔;1-13、中心孔;1-2、支撑底板;1-21、定位孔;1-22、固定孔;1-23、减重孔;1-3、支撑筒;1-31、盲孔;1-32、通槽;1-4、支撑顶板;1-41、托板;1-42、转接孔;1-43、螺栓孔;1-44、通道;2、整形器;2-1、整形筒;2-2、螺母;20、接力器;21、活塞。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。当然,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

25.需要说明的是,在不冲突的情况下,本发明创造中的实施例及实施例中的特征可以相互组合。

26.在本发明创造的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示

或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

27.在本发明创造的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

28.实施例1参见图1至图7,本发明提供一种接力器检修工装,包括用于球阀接力器20拆装的固定工装1,以及用于活塞密封整形的整形器2,固定工装1包括通过化学螺栓与地面固定连接的地面连接板1-1,地面连接板1-1上设置支撑底板1-2,支撑底板1-2上设置支撑筒1-3,支撑筒1-3上设置支撑顶板1-4;地面连接板1-1呈圆形板状,地面连接板1-1的板体上周向阵列设置若干个连接孔1-11及安装孔1-12,安装孔1-12和连接孔1-11交替设置,连接孔1-11为螺纹孔,安装孔1-12为台阶孔;地面连接板1-1的板体中部设置贯穿的中心孔1-13,中心孔1-13外侧的板体上阵列设置若干个安装孔1-12。

29.本装置在使用前,需在家检修地点开挖直径1500mm的基坑,深度根据厂房的实际情况进行设置,在基坑内用混凝土填实、调平,并使用m22*300的化学锚栓将地面连接板1-1固定在混凝土上,化学锚栓贯穿安装孔1-12。

30.支撑底板1-2呈圆形板状,支撑底板1-2的板体上周向阵列设置若干个定位孔1-21,定位孔1-21与连接孔1-11对应,支撑底板1-2通过贯穿定位孔1-21和连接孔1-11的螺栓固定连接;支撑底板1-2的板体中部周向阵列设置若干个固定孔1-22,固定块为台阶孔,固定孔1-22较大的一端朝地面连接板1-1。

31.支撑底板1-2起过渡作用,向下与地面连接板1-1配合接触,向上与支撑筒1-3连接一起。

32.支撑筒1-3呈圆柱形筒状,支撑筒1-3的两端分别阵列设置若干个盲孔1-31,盲孔1-31与固定孔1-22对应;盲孔1-31的内壁上设置内螺纹,支撑筒1-3通过贯穿固定孔1-22和盲孔1-31的螺栓与支撑底板1-2固定连接。

33.支撑顶板1-4呈矩形板状,支撑顶板1-4的四个角部分别固定设置一个托板1-41,每个托板1-41的板体上分别开设两个贯穿的转接孔1-42;支撑顶板1-4的板体上周向阵列设置若干个螺栓孔1-43,螺栓孔1-43为台阶孔,螺栓孔1-43的大端背离支撑筒1-3,螺栓孔1-43与盲孔1-31对应;支撑顶板1-4通过贯穿螺栓孔1-43的螺栓与支撑筒1-3固定连接。

34.支撑顶板1-4的中部开设矩形的通道1-44。

35.支撑底板1-2的上表面中部设置定位台,定位台的外径与支撑筒1-3的内径对应;支撑底板1-2的板体上阵列设置若干个贯穿的减重孔1-23。

36.支撑筒1-3的筒壁上设置贯穿的通槽1-32。

37.整形器2包括呈圆形筒状的整形筒2-1,整形筒2-1的内壁倾斜,整形筒2-1的上端为大端,整形筒2-1的内壁上端设置倒角。

38.整形筒2-1的筒壁外侧阵列设置若干个螺母2-2,螺母2-2的轴线与整形筒2-1的轴线平行。

39.本发明使用时,首先将支撑底板1-2、支撑筒1-3和支撑顶板1-4进行组装,随后通过贯穿定位孔1-21和连接孔1-11的螺栓将支撑底板固定在地面连接板上,本装置牢固的固定在地面上。

40.在拆解接力器20时,使用吊机将接力器20吊运至本装置的上方。

41.本装置的使用方法为:(1)首先拆除接力器20的下端盖:将下端盖拆除8颗螺栓(间隔2颗拆2颗)的接力器放置在固定工装1上;将接力器20与固定工装1的支撑顶板1-4连接在一块;拆除接力器下端盖剩余螺栓;起吊接力器,将接力器下端盖拆走。

42.(2)随后塞入定位板:定位板呈圆形板状,定位板的板体上阵列设置六个限位孔,限位孔与支撑顶板1-4的螺栓孔1-43对应,定位板的作用与支撑顶板1-4形成止口配合,起到定位作用,在接力器20缸壁落到支撑顶板1-4时,能够实现快速定位。定位板上均布的六个孔、活塞坐上的孔、支撑顶板1-4的螺栓孔1-43分度圆形相同,能够实现固定活塞的作用。

43.(3)固定接力器20缸壁,竖立接力器:将接力器20活塞连同活塞杆及缸壁整体吊回至固定工装1上,通过支撑顶板1-4上转接孔1-42,将接力器20缸壁把合在固定工装1上,此时接力器20已经竖立在固定工装1上,通过固定工装1实现了与地面紧密结合。

44.(4)拆解接力器20上端盖:在固定工装1底部通过定位板,固定活塞21。因接力器21活塞固定不动,接力器20吊头可以顺利旋转。拆解接力器20吊头后,拆解接力器20上端盖,并将上端盖吊走。

45.(5)起吊接力器活塞杆及活塞21:在桥机吊钩上挂上导链,用导链将吊头旋入活塞杆,吊头较重约800kg,且活塞杆为细牙螺纹,旋如前涂抹润滑脂,第一扣对丝时应注意防止丝扣砸伤,需用导链缓慢下落吊头。

46.将吊头旋如活塞杆上,起吊活塞杆及活塞,起吊前注意将固定活塞21的螺栓松开。

47.(6)拆解活塞21更换密封:松开接力器20缸壁与支撑顶板1-4之间固定螺栓,起吊接力器缸壁。

48.(7)拆解活塞更换密封:拆除接力器活塞21端部锁定螺栓,将活塞21旋出活塞杆。解体检查发现活塞21轴承上有划痕,活塞21轴承与活塞座之间密封圈失效变形,导致密封性能降低,容易出现窜油的现象,此时需要对活塞环进行更换,在实际的更换过程中,由于活塞环材质较硬,安装后尺寸较大,活塞在回装过程中,活塞环出现容易被切断的问题,现阶段为了避免出现以上的问题,在活塞环安装完成后需要对其进行整形,整形方式为操作者手动敲打或拍打等,以减少活塞环的外径尺寸,操作方式粗暴,且整形不均,容易出现活塞环的外径尺寸不统一的现象,影响活塞环的密封效果。

49.在安装活塞环时,需要使用整形器2对活塞环进行整形,使活塞环的尺寸收缩,活

塞21能够顺利进入缸壁。

50.由操作者将活塞环安装至活塞21上,通过吊装设备吊运活塞21至本装置的上方,活塞21在下落过程中,在整形筒2-1内壁的作用下,密封环逐渐收缩。经过本装置整形后,密封环尺寸收缩,确保了活塞21顺利进入缸壁。

51.接力器20在安装时只需反向操作以上步骤即可实现对接力器的安装。

52.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。