1.本发明属于纤维复合材料耐久性损伤表征、纤维复合材料力学性能评价领域,特别涉及一种荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征及分析方法。

背景技术:

2.纤维复合材料是采用单向纤维复合材料通过不同角度铺层得到,因此单向纤维复合材料的力学性能是纤维复合材料力学性能的基础。单向纤维复合材料具有高抗拉强度、高耐腐蚀性及高比强度等优点,单向纤维复合材料主要利用其内纤维优异的抗拉性能,单向纤维断裂后由于基体的黏结作用,破断纤维在离开断点一段范围后可以继续承载。

3.单向纤维复合材料在特定环境作用下,基体可能遭受环境侵蚀,如湿热老化作用、紫外老化等,导致基体开裂或黏结性能降低,形成局部细观损伤导致纤维与基体无法共同工作,随着服役时间增加,细观损伤不断演化发展最终导致单向纤维复合材料发生破坏。因此,在荷载与环境耦合作用下单向纤维复合材料的力学性能退化严重。单向纤维复合材料的细观损伤包括以下几类:1.纤维与基体脱黏;2.基体开裂;3.纤维断裂。这些细观损伤在荷载、环境及其耦合作用下不断演化发展,并最终由于单向纤维复合材料内纤维断裂并形成损伤临界聚类控制单向纤维复合材料的破坏。

4.现有技术中光学成像方法对单向纤维复合材料试件有严格的要求,无法实现荷载与环境耦合作用下单向纤维复合材料细观损伤演化的原位表征,无法确定荷载与环境耦合作用下单向纤维复合材料强度、疲劳寿命及疲劳剩余强度损伤临界聚类的特征,目前尚无有效的方法确定荷载与环境耦合作用下单向纤维复合材料细观损伤演化规律。

技术实现要素:

5.本发明提供一种荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征及分析方法,解决现有技术中光学测试难以实现荷载与环境耦合作用下,原位表征单向纤维复合材料细观损伤演化及定量评价临界损伤的技术问题。

6.为解决上述技术问题,本发明提供如下技术方案:

7.一种荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征及分析方法,其特征在于,包括以下步骤:

8.步骤s1:制作由单模光纤和相应的基体组成的模型单向纤维复合材料;

9.步骤s2:施加荷载与环境耦合作用,采用毫米级高空间分辨率应变传感技术,对模型单向纤维复合材料进行光纤高空间分辨率应变测试,根据所述模型单向纤维复合材料内全部光纤上应变、应变梯度变化,进行荷载与环境耦合作用下单向纤维复合材料细观损伤演化原位表征;

10.步骤s3:重复步骤s1和s2,得到一系列荷载与环境耦合作用下单向纤维复合材料

损伤临界聚类及其耐久性数据,通过统计分析确定老化寿命、损伤临界聚类及其剩余力学性能的概率分布函数及其参数,得到耐久性演化规律;

11.步骤s4:选择耐环境腐蚀性能不同的基体制作模型单向纤维复合材料,重复步骤s1-s3,获取不同基体对单向纤维复合材料耐久性的影响规律。

12.进一步的,步骤s1包括:

13.步骤s11:分析原型单向纤维复合材料的荷载与环境作用、截面形状与尺寸,确定基本力学参数,及单向纤维体积含量;

14.步骤s12:采用单模光纤作为替代原型单向纤维复合材料中的单向纤维,并根据相似原理,确定所需基体及纤维与基体界面的基本力学性能,耐环境老化性能,选择合适的基体,并确定模型单向纤维复合材料的截面尺寸;

15.步骤s13:制作由单模光纤和所选基体组成的模型单向纤维复合材料。

16.进一步的,步骤s11中确定的基本力学参数包括以下至少一种:复合材料中纤维的抗拉强度,疲劳性能,弹性模量,纤维与基体的界面黏结强度,及基体弹性模量;步骤s12中基体的基本力学性能包括以下至少一种:基体弹性模量,及基体与单模光纤的黏结强度。

17.进一步的,步骤s2包括:

18.步骤s21:在模型单向纤维复合材料成型后对每根光纤进行初始标定,确定复合材料内光纤相对位置与初始状态;

19.步骤s22:设计荷载步与环境工况,然后施加荷载与工况环境,采用毫米级高空间分辨率应变传感技术,实时获取每根光纤上各测点的应变变化和/或光通路,判断断点位置,评价断点附近应力重分布及影响范围;

20.步骤s23:根据荷载步与环境工况继续施加荷载与工况环境,判断是否有新断点产生,评价应力重分布与影响范围;

21.步骤s24:重复步骤s23直至模型复合材料丧失稳定承载能力,进行荷载与环境耦合作用下单向纤维复合材料细观损伤演化原位表征。

22.进一步的,步骤s21中初始标定,通过局部小区域升降温的方式确定光纤应变突变位置,确定自由段全部感知光纤的相对位置关系。

23.进一步的,步骤s1中采用压模真空注塑或拉挤成型工艺制作模型单向纤维复合材料,模型单向纤维复合材料的截面形状与原型单向纤维复合材料的截面形状相同,截面尺寸根据相似原理确定。

24.进一步的,评价应力重分布与影响范围,包括:

25.若没有新断点产生,对已有断点的影响范围进行重新评价,通过应变和应变梯度变化确定当前荷载条件下断点的影响范围及应变集中情况,并判断断点两侧是否发生纤维与基体的脱黏等损伤;

26.若有新断点产生,对新断点判断产生位置,通过应变和应变梯度变化评价受已有断点影响情况、影响范围及应变集中情况。

27.若环境作用导致基体性能退化,在荷载与环境耦合作用下单向纤维复合材料表面基体发生开裂而附近光纤未发生破断,由于基体开裂引起局部应变集中,基体开裂区边缘光纤形成桥接,光纤上的应变增加,根据光纤应变增加的位置及数量可以确定局部基体开裂范围;

28.若基体开裂导致光纤上应力超过该部位抗拉强度则光纤发生破断,确定断点位置及断丝导致的荷载重分布;

29.若荷载与环境耦合作用下断点处纤维与基体发生脱黏,则该光纤脱黏长度范围内的应变趋于零,同时周围未断光纤的应变集中区长度随脱黏长度的增加而增大。

30.同时,本发明提供了一种用于上述方法的装置,包括刚性护套、试验机、环境箱、高空间分辨率光频域反射光纤解调仪、夹具,其中夹具设置于试验机上,刚性护套可通过夹具固定于试验机上,高空间分辨率光频域反射光纤解调仪与固定于试验机上的单向纤维复合材料试件内单模光纤连接,单向纤维复合材料试件自由段部分置于环境箱内,试验机向模型单向纤维复合材料施加荷载,环境箱向单向纤维复合材料施加工况环境,高空间分辨率光频域反射光纤解调仪对模型单向纤维复合材料进行光纤高空间分辨率应变测试。

31.一种装置的使用方法,包括以下步骤:

32.步骤s1:制作单向纤维复合材料试件,确定所述单向纤维复合材料试件自由段长度;

33.步骤s2:将自由段外两端的夹持段黏结锚固于刚性护套;

34.步骤s3:将单向纤维复合材料试件通过刚性护套固定于试验机的夹具上,单向纤维复合材料试件自由段置于环境箱内;

35.步骤s4:夹持段外两侧每根单模光纤与高空间分辨率光频域反射光纤解调仪进行连接;

36.步骤s5:标定单向纤维复合材料试件的初始状态;

37.步骤s6:对单向纤维复合材料试件施加载荷并加载工况环境,采用毫米级高空间分辨率应变传感技术,对模型单向纤维复合材料进行光纤高空间分辨率应变测试,根据所述模型单向纤维复合材料内全部光纤上应变、应变梯度变化,进行荷载与环境耦合作用下单向纤维复合材料细观损伤演化原位表征;

38.步骤s7’:重复步骤步骤s1

’‑

s6’,得到一系列荷载与环境耦合作用下单向纤维复合材料损伤临界聚类及其耐久性数据,通过统计分析确定老化寿命、损伤临界聚类尺寸及其剩余力学性能的概率分布函数及其参数,得到荷载与环境耦合作用下单向纤维复合材料耐久性演化规律;

39.步骤s8’:选择耐环境腐蚀性能不同的基体制作模型单向纤维复合材料,重复步骤s1

’‑

s7’,获取不同基体对单向纤维复合材料耐久性的影响规律,确定不同基体时单向纤维复合材料老化寿命、损伤临界聚类及其力学性能的概率分布函数及其参数,进行荷载与环境耦合作用下单向纤维复合材料耐久性分析。

40.本发明提供的技术方案与现有技术相比,至少具有如下有益效果:

41.上述方案中,本发明通过相似设计,采用单模光纤作为替代原型单向纤维复合材料中的单向纤维,每根光纤同时兼具受力与高空间分辨率应变传感的功能(采用光频域反射(ofdr)原理实现),有效解决了现有技术中光学方法无法表征与评价,载荷与环境耦合情况下单向纤维复合材料损伤演化的方法的技术问题。其能实现不同荷载与环境耦合作用下的单向纤维复合材料损伤演化原位表征,为确定荷载与环境耦合作用下控制单向纤维复合材料破坏时的损伤临界聚类及其耐久性评价,提供解决思路与方法。

附图说明

42.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

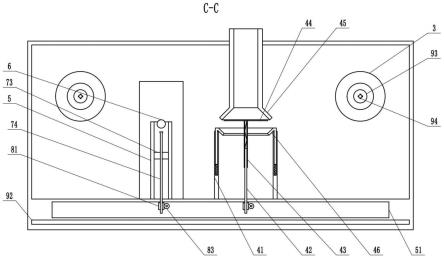

43.图1为本发明实施例提供的一种荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征及分析方法流程图;

44.图2为本发明实施例相似原理参数的示意图,其中(a)为原型单向碳纤维复合材料的参数示意图;(b)为采用单模光纤替代碳纤维的模型单向光纤复合材料的参数示意图;

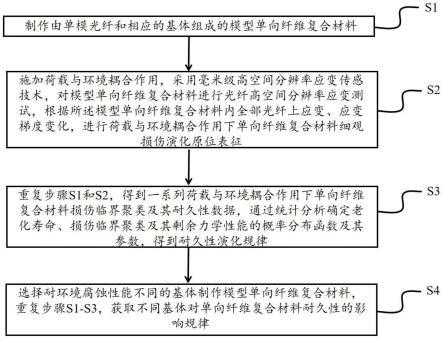

45.图3为本发明实施例荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征试验装置;

46.图4为本发明实施例单向纤维复合材料试件;

47.图5为本发明实施例单向纤维复合材料内单模光纤与高空间分辨率光频域反射光纤解调仪连接示意图;

48.图6为本发明实施例单向纤维复合材料试件夹持段示意图;

49.图7为本发明实施例荷载与环境耦合作用下单向纤维复合材料损伤临界聚类示意图,其中(a)为初始完好状态;(b)为局部断丝损伤;(c)为损伤累积过程;(d)为损伤聚类形成。

具体实施方式

50.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

51.如图1所示,本发明实施例提供了一种荷载与环境耦合作用下单向纤维复合材料细观损伤与耐久性原位表征及分析方法,包括以下步骤:

52.步骤s1:制作由单模光纤和相应的基体组成的模型单向纤维复合材料;

53.步骤s2:施加荷载与环境耦合作用,采用毫米级高空间分辨率应变传感技术,对模型单向纤维复合材料进行光纤高空间分辨率应变测试,根据所述模型单向纤维复合材料内全部光纤上应变、应变梯度变化,进行荷载与环境耦合作用下单向纤维复合材料细观损伤演化原位表征;

54.步骤s3:重复步骤s1和s2,得到一系列荷载与环境耦合作用下单向纤维复合材料损伤临界聚类及其耐久性数据,通过统计分析确定老化寿命、损伤临界聚类及其剩余力学性能的概率分布函数及其参数,得到耐久性演化规律;

55.步骤s4:选择耐环境腐蚀性能不同的基体制作模型单向纤维复合材料,重复步骤s1-s3,获取不同基体对单向纤维复合材料耐久性的影响规律。

56.下面结合图2-图7,详细说明本发明实施例的一种表征与评价单向纤维复合材料细观损伤的方法。

57.为便于说明,假定纤维在单向纤维复合材料内为四边形均匀排布(实际均为随机排布),所研究的原型单向碳纤维复合材料与所设计的采用单模光纤替代碳纤维的模型单向纤维复合材料的基本几何与力学参数如图2所示。根据相似原理为保证所需研究单向碳

纤维复合材料与所设计的采用单模光纤替代碳纤维的单向纤维复合材料几何相似,两者采用相同的纤维体积含量vf:

[0058][0059]

当碳纤维和单模光纤的直径(d

p

、dm)和纤维体积含量vf已知时,可确定两者几何尺寸的关系:

[0060][0061]

为保证两种单向纤维复合材料的材料属性相似,纤维与基体的弹性模量比应满足:

[0062][0063]

式中:e为弹性模量,其下标p表示所研究的单向碳纤维复合材料、m表示采用单模光纤作为替代的单向纤维复合材料;上标f表示纤维、m表示基体。

[0064]

对于单向拉伸,根据无效恢复长度相似可推导两种单向纤维复合材料的纤维与基体界面属性相似关系:

[0065][0066]

式中:τ表示纤维与基体基面剪切强度。

[0067]

根据上述纤维与基体界面属性相似关系选择合适的制作单向光纤复合材料的基体,根据几何相似确定采用单模光纤作为替代的单向纤维复合材料的几何尺寸。

[0068]

选取单模光纤采用化学方法或物理方法除去光纤最外的涂覆层,保留单模光纤内部纤芯和包层作为单向纤维复合材料内的纤维丝,包层外径约125μm。根据相似原理,采用双酚a环氧树脂作为基体材料,选取纤维体积含量60%,对纤维丝的相对位置进行排布,通过压模真空注塑成型将上述除去涂覆层的纤维丝制作成直径2mm的圆截面单向纤维复合材料1。

[0069]

单向纤维复合材料1拉伸自由段长度500mm。如图3-6所示,自由段外两端采用刚性护套2通过黏结锚固设计相应的夹持段7。将该单向纤维复合材料1两端刚性护套2固定于试验机3的夹具8上,单向纤维复合材料自由段置于湿热老化环境箱4内,夹持段7外两侧每根单模光纤5预留出一段长度保证与高空间分辨率光频域反射光纤解调仪6进行连接。

[0070]

开始试验前通过单向纤维复合材料两端分别对单向纤维复合材料内每根光纤进行标定确定初始状态,通过局部小区域升降温的方式确定单向纤维复合材料内全部光纤应变突变位置,精确至1mm,确定自由段全部光纤感知的相对位置关系。为表征单向纤维复合材料的损伤演化,通过试验机3将单向纤维复合材料试件拉伸到指定应力并保持荷载不变,环境箱4提供湿热老化环境。

[0071]

设定光频域反射光纤解调仪采样周期为24小时,如果某根光纤发生断裂无法形成光通路,可以根据高空间分辨率光频域反射光纤解调仪6采集数据判断其断裂位置,并根据该位置及邻近区域其他光纤上的应变和应变梯度变化确定应变集中系数与荷载重分布情

况,判断断丝的影响范围在该截面的影响范围及沿长度方向的影响范围。

[0072]

重复上述荷载与环境工况加载步骤,并评价是否有新的断点发生、评价应力重分布及其影响范围。如果没有新断点产生,对已有断点的影响范围进行重新评价,确定当前荷载条件下断点的影响范围及应变集中情况,并根据断点的影响范围与应变集中情况判断断点两侧是否发生纤维与基体的脱黏等损伤;如果产生新断点,需要判断新断点是否发生在已有断点附近,是否受到已有断点的影响等;如果新断点受已有断点的影响则需进一步确定两个断点的影响范围及周围完好纤维的应变集中情况;如果新断点远离已有断点则评价过程类似上述对单个断点的评价。

[0073]

以此类推,确定单向纤维复合材料在拉应力与湿热老化环境耦合作用下的损伤演化。由于拉应力作用下单向纤维复合材料的破坏由其内纤维破断控制,当单向纤维复合材料发生破坏时根据其前一荷载与环境耦合加载周期所形成最大损伤局部区域对应的断点数量,即能确定单向纤维复合材料在拉应力与湿热老化环境耦合作用下的损伤临界聚类。

[0074]

若在指定试验时长下单向纤维复合材料未发生破断,则停止试验,采用应变控制分步加载应变,每加载500με时采集全部光纤内的应变并确定断点位置。每步应变加载重复类似上述损伤表征过程,当单向纤维复合材料达到其剩余强度时发生破断,确定指定拉伸试验时长下控制单向纤维复合材料破坏的损伤临界聚类,与无腐蚀环境下单向纤维复合材料抗拉强度破坏的损伤临界聚类进行比较,确定腐蚀环境作用对损伤临界聚类的影响。

[0075]

若环境作用导致基体性能退化,在荷载与环境耦合作用下单向纤维复合材料表面基体发生开裂而附近光纤未发生破断,由于基体开裂引起局部应变集中,基体开裂区边缘光纤形成桥接,光纤上的应变增加,根据光纤应变增加的位置及数量可以确定局部基体开裂范围。

[0076]

如果基体开裂导致光纤上应力超过该部位抗拉强度则光纤发生破断,则该处由于无法形成光通路直接可以确定断丝位置,由于断丝导致该区域局部发生荷载重分布,断点处周围未断光纤的应变增加。

[0077]

若荷载与环境耦合作用下断点处纤维与基体发生脱黏,则该光纤脱黏长度范围内的应变趋于零,同时周围未断光纤的应变集中区长度随脱黏长度的增加而增大。

[0078]

损伤演化如图7所示,白色表示完好纤维,灰色和黑色表示破断纤维,其中黑色为与当前截面共面的破断纤维。荷载与环境耦合下单向纤维复合材料的破坏由其内纤维破断控制,单向纤维复合材料由初始完好状态,逐步形成局部断丝损伤,并经过损伤累积过程,形成为损伤聚类,当整个单向纤维复合材料断点持续增加达到临界损伤状态,最终发生破断。临界聚类表示破坏前局部的最大损伤,即该损伤影响区内全部断丝数量,由于不同纤维的断点可能不共面,因此其是一个局部长度方向上的小区域。采用该损伤影响区内全部断丝数量表示,可评价单向纤维复合材料在拉伸荷载作用下的损伤临界聚类9。

[0079]

重复上述试验可以得到一定数量的指定工况(给定拉应力与老化环境)下单向纤维复合材料发生破坏的老化寿命或指定试验时长下的剩余强度及其对应的损伤临界聚类,通过统计分析确定老化寿命、损伤临界聚类及其剩余力学性能的概率分布函数及其参数,得到荷载与环境耦合作用下单向纤维复合材料耐久性演化规律。理论上,如果没有腐蚀环境作用,单向纤维复合材料在给定拉应力工况下不会发生破坏,根据荷载与环境耦合作用下老化寿命可以确定侵蚀环境对单向纤维复合材料耐久性寿命的影响;如果荷载与环境耦

合作用下单向纤维复合材料未发生破坏,可以根据指定试验时长下单向纤维复合材料的剩余强度与无腐蚀环境作用的极限强度对比,确定在该腐蚀环境与荷载耦合作用下单向纤维复合材料的耐久性退化规律。上述两种情况都反映基体对单向纤维复合材料耐久性的影响。

[0080]

进一步在满足几何相似和材料属性相似的前提下,选择耐蚀性能不同的基体制作单向纤维复合材料,重复以上试验、分析和评价过程,确定不同基体时单向纤维复合材料老化寿命、损伤临界聚类及其力学性能的概率分布函数及其参数,获取不同环境与荷载耦合作用下,各种基体的耐蚀敏感性数据,确定荷载与环境耦合作用下单向纤维复合材料耐久性能。通过上述过程实现拉应力与湿热老化环境耦合作用下单向纤维复合材料损伤演化原位表征与耐久性能评价。

[0081]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。