1.本发明属于聚酯树脂制备领域,具体涉及一种含硝基结构用聚酯树脂,以及基于该树脂制备的粉末涂料。

背景技术:

2.voc是公认的pm2.5、o3的前置污染物,因此voc的排放量必将被不断限制,而作为voc排放主要源头的液体涂料也必将会被不断的限制使用,于是作为voc含量为零的粉末涂料必将是替代油漆的主要选择之一。然而,粉末涂料的低温化是限制粉末涂料应用领域拓展的主要瓶颈。通常情况下粉末涂料需要在180~200℃下经过10~20min才能固化成膜,限制了粉末涂料在热敏底材和大型结构件等涂装领域的应用。

3.在不影响涂料储存稳定性的条件下提高低固化温度下的流动性是解决该技术瓶颈的主要手段。聚酯树脂具有较好的流动性,可以促进固化基团充分接触并提高固化反应的速度,提高树脂基体对颜填料的润湿性能,提高涂层流平性能。

4.1833年问世的纤维素硝酸酯,工业上通称为硝化纤维素(nitrocellulose),是人类第一个从自然界中制备的可塑性聚合物(赛璐珞)。由于引入了硝酸酯侧基,减弱了纤维素分子间的氢键作用,增加分子间间距,提高了纤维素的溶解能力。

5.kim等人合成一系列含硝基芳香族聚酰胺,其认为聚合物骨架中引入硝基,会抑制聚合物链之间的分子间相互作用,这将导致链柔韧性增加和玻璃化转变温度降低。

6.[1]kim s.,pearce e.m.synthesis and degradation of aromatic polyamides containing nitro groups[j].die makromolekulare chemie:macromolecular chemistry and physics,1989,(15):187-218.

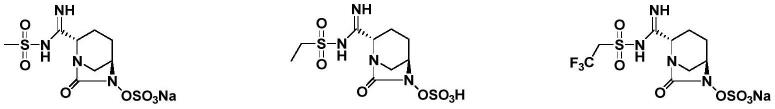

[0007]

lee等人采用硝基苯基偶氮硝基间苯二酚为单体合成了新x型非线性光学聚酯,该聚酯可溶于普通有机溶剂,并表现出较好的热稳定性。

[0008]

[2]lee j h,lee j y.synthesis and nonlinear optical properties of novel polyester containing nitrophenylazonitroresorcinoxy group[j].molecular crystals and liquid crystals,2015,621(1):82-88.

[0009]

王公应等人合成具有硝基席夫碱阻燃单体,制备防火pet共聚酯。新合成的单体有较高反应活性,有助于缩短pet的缩聚时间(节省58%的反应时间),同时具有较高的热稳定性,改善了其高温残炭,提高了阻燃性。

[0010]

[3]zhang x,wang q,liu s,et al.synthesis and characterization of fire-safety pet by schiff base with nitro group[j].european polymer journal,2020,145:110230.

[0011]

硝基引入聚合物中会增加分子间的间距,提高聚合物链低温运动的自由体积,促使低温的粘度下降;硝基为强吸电子取代基,有利于提高酰基碳正离子的反应活性,会加速酯化反应进行,有利于缩短聚合反应时间。

技术实现要素:

[0012]

本发明的目的是提供一种含硝基结构聚酯树脂和粉末涂料及其制备方法,将硝基结构引入粉末涂料用聚酯树脂中,通过调控硝基结构单体的含量,实现玻璃化转变温度(tg)下降不大的情况下,降低低温固化条件下的熔融粘度,同时保证树脂具有较好的热稳定性。硝基结构单体的引入会加快聚合反应速度,可节约聚合时间1-2h。由该树脂制备的粉末涂料实现130℃进行低温固化,具有优异的储存稳定性以及漆膜的流平性。

[0013]

为实现上述目的,本发明采用如下技术方案:

[0014]

一种含硝基结构的聚酯树脂,所述聚酯树脂内部结构单元中含有硝基结构;所述聚酯树脂的原料由以下质量份数的组分组成:芳香二元酸40-60份、二元醇30-40份、支化剂0.01-2份、酸解剂0-5份、酯化催化剂0.03-0.2份、抗氧剂0.01-1.5份、固化促进剂0.01-1份。

[0015]

优选的,所述聚酯树脂是端羧基聚酯树脂,其酸值范围为25-40mgkoh/g。

[0016]

优选的,所述芳香二元酸为对苯二甲酸和2-硝基对苯二甲酸中的一种或者两者的混合物;当为两者的混合物时,2-硝基对苯二甲酸占芳香多元酸总物质的量的0-8%。

[0017]

优选的,所述二元醇为新戊二醇,乙二醇,一缩二乙二醇,三缩四乙二醇,1,2-丙二醇,1,3-丙二醇,2-甲基-1,3-丙二醇,1,3-丁二醇,2-甲基-2,4-戊二醇,2-乙基-1,3-己二醇,1,4-丁二醇中的一种或多种的混合。

[0018]

优选的,所述支化剂为三羟甲基丙烷,三羟甲基乙烷,1,2,5-戊三醇,季戊四醇,一缩二丙三醇中的一种或者多种的混合。

[0019]

优选的,所述酸解剂为间苯二甲酸、己二酸、偏苯三酸酐和马来酸酐中的一种或者多种的混合。

[0020]

优选的,所述酯化催化剂为二丁基氧化锡,三丁基氧化锡,二羟基丁基氯化锡,草酸亚锡,单丁基氧化锡中的一种或者多种的混合。

[0021]

优选的,所述抗氧剂为三(2,4-二叔丁基苯基)亚磷酸酯、四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊四醇酯、β-(3,5-二叔丁基-4-羟基苯基)丙酸十八碳醇酯的一种或者多种的混合。

[0022]

优选的,所述固化促进剂为三苯基膦、三苯基乙基溴化膦;四乙基溴化铵、四丁基溴化铵、四丁基氯化铵,二月桂酸二丁基锡的一种或者多种的混合。

[0023]

优选的,所述聚酯树脂的玻璃化转变温度(tg)》54.3℃,固液转变点温度《78.2℃,5%热失重温度》497.3℃,130℃时零剪切复数粘度《380pa.s,粘流活化能《133kj/mol。

[0024]

一种含硝基结构的聚酯树脂的制备方法,包括以下步骤:

[0025]

(1)在氮气氛围下,将二元醇、支化剂、酯化催化剂、一部分抗氧剂加入反应器中;

[0026]

(2)加热,再加入芳香二元酸,搅拌均匀;

[0027]

(3)加热开始反应,随后升温,保温至反应体系澄清;

[0028]

(4)降低反应体系温度;

[0029]

(5)加入酸解剂,然后再升温,保温,继续反应;

[0030]

(6)取样分析酸值、粘度,达到合格指标后,投加固化促进剂和剩余的抗氧剂,搅拌后出料。

[0031]

优选的,所述步骤(2)中,升温加热至130℃。

[0032]

优选的,所述步骤(3)中,加热升温至180℃开始反应,随后以10-15℃/h的速度升温至250℃,在此温度下,保温至反应体系澄清。

[0033]

优选的,所述步骤(4)中,取样检测酸值(av)达到5-20mgkoh/g时,降低反应体系温度至220℃。

[0034]

优选的,所述步骤(5)中,然后再升温至240℃,保温2h后,在真空度为-0.09~-0.099mpa的条件下继续反应2~4h。

[0035]

优选的,所述步骤(6)中,取样分析酸值、粘度,其中:酸值控制在25-40mg koh/g、200℃时粘度控制在35~55pa.s,指标合格后,投加固化促进剂和剩余的抗氧剂,搅拌0.5h后出料。

[0036]

一种粉末涂料,所述粉末涂料的原料由以下重量份的组分组成:含硝基结构的聚酯树脂50-60份、异氰尿酸三缩水甘油酯2-4.5份、钛白粉10-18份、硫酸钡8-16份、流平剂1-2份、增光剂0.5-1份、安息香0.2-0.6份。

[0037]

优选的,所述流平剂为流平剂glp503/588,增光剂为促进剂blc701,安息香为二苯乙醇酮。

[0038]

一种粉末涂料的制备方法,包括以下步骤:将各原料经混合机混合后通过双螺杆挤出机在各110℃的条件下经熔融挤出成片,然后用磨机磨制成粉,最后过200目筛筛选后得到所述粉末涂料;通过静电喷枪将所述粉末涂料喷涂于样板上,经烘箱在130℃下保温20min固化成型。

[0039]

有益效果:本发明的树脂原料采用芳香二元酸、二元醇、支化剂、酸解剂、酯化催化剂、抗氧剂、和固化促进剂。通过调控芳香二元酸中硝基结构单体的含量,玻璃化转变温度(tg)》54.3℃,固液转变点温度《78.2℃,5%热失重温度》497.3℃,130℃时零剪切复数粘度(η0)《380pa.s,粘流活化能《133kj/mol。硝基结构单体的引入会加快聚合反应速度,可节约聚合时间1-2h。本发明的树脂制备的粉末涂料可实现130℃进行低温固化,具有较好的储存稳定性以及优异的漆膜流平性。

附图说明

[0040]

图1是本发明实施例1和3所制备的聚酯的ftir谱图;

[0041]

图2是本发明实施例3所制备的聚酯的1h-nmr谱图;

[0042]

图3是本发明实施例1-4所制备的聚酯的dsc谱图;

[0043]

图4a至4d为本发明实施例1-4所制备的聚酯的流变降温曲线;

[0044]

图5a至5d是本发明实施例1-4所制备的聚酯的tga谱图;

[0045]

图6a至6d是本发明实施例1-4所制备的聚酯在115-135℃五个温度条件下剪切频率与复数黏度谱图。

具体实施方式

[0046]

下面结合实施例对本发明做进一步说明。

[0047]

实施例1

[0048]

聚酯树脂n0,在氮气氛围下,将245克新戊二醇、40克乙二醇、10克三羟甲基丙烷、1克催化剂单丁基氧化锡和1克亚磷酸三苯酯加入反应器中,升温加热至130℃。再加入442克

对苯二甲酸,搅拌均匀。加热升温至250℃,在此反应条件下,保温至反应体系澄清,随后降低反应体系温度至220℃,加入30克间苯二甲酸、20克己二酸,随后升温至240℃,保温2小时后,真空缩聚3小时。取样分析酸值、粘度,酸值为23.4mg koh/g、粘度为27.6pa.s(200℃,78.5rad/s),指标合格,投加抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯2克、四丙酸季戊四醇酯1克,搅拌半小时后出料。由tga检测5%热失重温度为497.1℃。由dsc检测玻璃化转变温度为60.9℃。由流变仪测定固液态转变点为89.84℃,零剪切粘度5882pa.s(115℃),3226pa.s(120℃),1887pa.s(125℃),1111pa.s(130℃),690pa.s(135℃),粘流活化能为141.05kj/mol。

[0049]

实施例2

[0050]

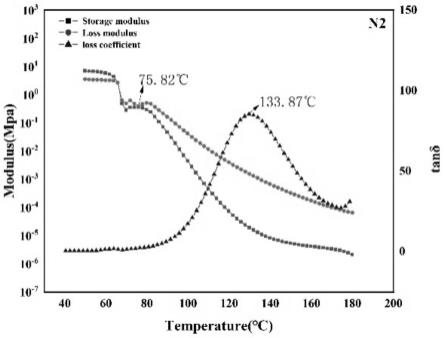

聚酯树脂n2,在氮气氛围下,将245克新戊二醇、40克乙二醇、10克三羟甲基丙烷、1克催化剂单丁基氧化锡和1克亚磷酸三苯酯加入反应器中,升温加热至130℃。再加入437.6克对苯二甲酸和11.3克2-硝基对苯二甲酸,搅拌均匀。加热升温至250℃,在此反应条件下,硝基结构单体的引入会加快聚合反应速度,保温至反应体系澄清,随后降低反应体系温度至220℃,加入30克间苯二甲酸、20克己二酸,随后升温至240℃,保温1小时后,真空缩聚1小时。取样分析酸值、粘度,酸值为28.5mg koh/g、粘度为30.58pa.s(200℃,78.5rad/s),指标合格,投加抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯1克、四丙酸季戊四醇酯2克,搅拌半小时后出料。由tga检测5%热失重温度为497.3℃。由dsc检测玻璃化转变温度为54.3℃。由流变仪测定固液态转变点为75.82℃,零剪切粘度1235pa.s(115℃),704pa.s(120℃),426pa.s(125℃),271pa.s(130℃),175pa.s(135℃),粘流活化能为128.18kj/mol。

[0051]

实施例3

[0052]

聚酯树脂n5,在氮气氛围下,将245克新戊二醇、40克乙二醇、10克三羟甲基丙烷、1克催化剂单丁基氧化锡和1克亚磷酸三苯酯加入反应器中,升温加热至130℃。再加入413.6克对苯二甲酸和28.4克2-硝基对苯二甲酸,搅拌均匀。加热升温至250℃,在此反应条件下,硝基结构单体的引入会加快聚合反应速度,保温至反应体系澄清,随后降低反应体系温度至220℃,加入30克间苯二甲酸、20克己二酸,随后升温至240℃,保温1小时后,真空缩聚1小时。取样分析酸值、粘度,酸值为32.7mg koh/g、粘度为32.90pa.s(200℃,78.5rad/s),指标合格,投加抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯1克、四丙酸季戊四醇酯2克,搅拌半小时后出料。由tga检测5%热失重温度为501.3℃。由dsc检测玻璃化转变温度为55.9℃。由流变仪测定固液态转变点为78.15℃,零剪切粘度1493pa.s(115℃),855pa.s(120℃),508pa.s(125℃),313pa.s(130℃),196pa.s(135℃),粘流活化能为133.5kj/mol。

[0053]

实施例4

[0054]

聚酯树脂n8,在氮气氛围下,将245克新戊二醇、40克乙二醇、10克三羟甲基丙烷、1克催化剂单丁基氧化锡和1克亚磷酸三苯酯加入反应器中,升温加热至130℃。再加入396.6克对苯二甲酸和45.4克2-硝基对苯二甲酸,搅拌均匀。加热升温至250℃,在此反应条件下,硝基结构单体的引入会加快聚合反应速度,保温至反应体系澄清,随后降低反应体系温度至220℃,加入30克间苯二甲酸、20克己二酸,随后升温至240℃,保温1小时后,真空缩聚1小时。取样分析酸值、粘度,酸值为23.4mg koh/g、粘度为36.70pa.s(200℃,78.5rad/s),指标合格,投加抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯1克、四丙酸季戊四醇酯2克,搅拌半小时后出料。由tga检测5%热失重温度为498.9℃。由dsc检测玻璃化转变温度为57.0℃。由流变

仪测定固液态转变点为78.18℃,零剪切粘度1695pa.s(115℃),1053pa.s(120℃),621pa.s(125℃),380pa.s(130℃),241pa.s(135℃),粘流活化能为129.63kj/mol。

[0055]

实施例5(排除例)

[0056]

聚酯树脂n10,在氮气氛围下,将245克新戊二醇、40克乙二醇、10克三羟甲基丙烷、1克催化剂单丁基氧化锡和1克亚磷酸三苯酯加入反应器中,升温加热至130℃。再加入382克对苯二甲酸和56.8克2-硝基对苯二甲酸,搅拌均匀。加热升温至250℃,在此反应条件下,硝基结构单体的引入会加快聚合反应速度,保温至反应体系澄清,随后降低反应体系温度至220℃,加入30克间苯二甲酸、20克己二酸,随后升温至240℃,保温1小时后,真空缩聚1小时。取样分析酸值、粘度,酸值为37.4mg koh/g、粘度为20.30pa.s(200℃,78.5rad/s),指标合格,投加抗氧剂三(2,4-二叔丁基苯基)亚磷酸酯1克、四丙酸季戊四醇酯2克,搅拌半小时后出料。由tga检测5%热失重温度为467.3℃。由dsc检测玻璃化转变温度为47.9℃。由流变仪测定固液态转变点为67.97℃,零剪切粘度282pa.s(115℃),133pa.s(120℃),97pa.s(125℃),65pa.s(130℃),44pa.s(135℃),粘流活化能为116.93kj/mol。该实施例说明,硝基结构单体提高后,虽然粘度会显著下降,但玻璃化转变温度也下降影响涂料的储存稳定性,热稳定性也下降较多对涂层耐温性也产生不利影响。

[0057]

用本发明方法合成的聚酯树脂的性能可通过制作成的粉末涂料的性能来体现。将上述实施例1-5、对比例6合成的聚酯树脂50-60份,分别与异氰尿酸三缩水甘油酯2-4.5份;钛白粉10-20份;硫酸钡8-20份;流平剂1-2份;增光剂0.5-1份;安息香0.2-0.6份。按表1中的比例称好后混匀,通过双螺杆挤出机在各110℃的条件下经熔融挤出成片,然后用磨机磨制成粉,最后过200目筛筛选后制成粉末涂料。粉末涂料采用静电喷枪喷涂在经表面处理(磷化)的金属板上,经130℃/20min固化,然后进行各种性能测试,性能测试结果如表1所示。

[0058]

对比例6为江苏达美瑞新材料有限公司现有产品dm7101,其产品指标为酸值为32.8mg koh/g、粘度为51pa.s(200℃)。

[0059]

表1

[0060][0061]

图1是本发明实施例1和3所制备的聚酯的ftir谱图。其中1722cm-1

处出现的强峰,是聚合物所含酯基的c=o伸缩振动峰,说明含有;1572cm-1

和1471cm-1

是苯环骨架结构的振动吸收峰。n5相比n0在1544cm-1

出现no不对称拉伸吸收峰,说明聚合物中含有硝基结构。图2是本发明实施例3所制备的聚酯的1h-nmr谱图。由于硝基不含有氢,氢谱核磁无特征吸收,只能通过判断芳环上氢含量来进行分析。由于新戊二醇甲基氢的数目不变,以其峰的积分面积为基准1,对苯环峰的面积进行积分比较。实施例3为替换5%后的测试结果,苯环氢面积减小,说明的确有被取代的硝基存在;经过对比积分计算,下降的这一部分大约占比4.9%,这与单体摩尔加入量相符合,证明本合成工艺,可实现硝基结构定量及有效引入。图3是本发明实施例1-4所制备的聚酯的dsc谱图。玻璃化转变温度在》54.3℃具有较好的常温储存性能。图4a至4d为本发明实施例1-4所制备的聚酯的流变降温曲线,储能模量和损耗模量的交点为固液态转变点。引入硝基结构后使转变点温度下降超过10℃。图5a至5d是本发明实施例1-4所制备的聚酯的tga谱图。5%热失重温度》497.3℃,说明树脂的热稳定性并未受硝基的引入而发生变化。图6a至6d是本发明实施例1-4所制备的聚酯在115-135℃五个温度条件下剪切频率与复数黏度谱图。随着温度的升高粘度均呈现下降的趋势,而含有硝基结构的树脂粘度对剪切频率敏感程度下降。130℃时零剪切复数粘度(η0)《380pa.s,粘流活化能《133kj/mol。该聚酯树脂具有较好的流动性,可以促进固化基团充分接触并提高固化

反应的速度,提高树脂基体对颜填料的润湿性能,提高涂层流平性能。

[0062]

以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。