一种低空洞率led芯片的制作方法

技术领域

1.本发明涉及发光二极管技术领域,尤其涉及一种低空洞率led芯片的制作方法。

背景技术:

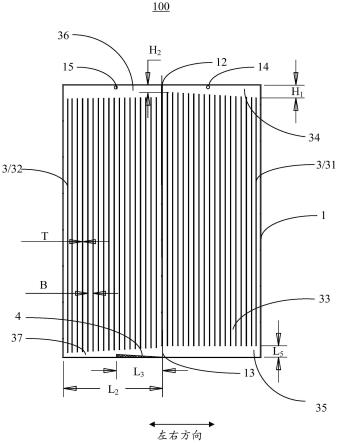

2.图1示出了现有led芯片的结构示意图,其侧壁保护层11、一次钝化层12、二次钝化层13等绝缘膜层一般采用化学气相沉积(cvd)工艺制成,其n型电流导电层21、p型电流导电层22、n型电极焊盘23、p型电极焊盘24等金属膜层一般采用物理气相沉积(pvd)工艺制成。

3.然而由于沉积工艺的波动性及设备机台老化,沉积出来的绝缘膜层、金属膜层等都不可避免地会产生膜层空洞,而且空洞会越来越多,使膜层的致密性越来越差,导致led芯片产品的漏电异常越来越严重,也会导致倒装led芯片产品的制造良率。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,本发明提供了一种低空洞率led芯片的制作方法,通过将绝缘膜层浸入纳米粒子流体中加热、超声震荡并高温退火处理,增强膜层致密性,降低膜层空洞率,降低产品漏电率;通过特殊的pvd工艺制成金属膜层,降低膜层空洞率,提高产品可靠性。

5.本发明提供了一种低空洞率led芯片的制作方法,包括以下步骤:

6.1)在外延片上按照led芯片工艺流程制作绝缘膜层和金属膜层;

7.2)在每一层绝缘膜层成型之后,将所对应的绝缘膜层连同外延片浸入绝缘体纳米粒子流体中进行加热及超声震荡处理;将加热及超声震荡处理后的带绝缘膜层的外延片进行清洗,并置于n2气氛中进行高温退火处理;

8.3)在制作每一层金属膜层时,采用单个合金材料锭作为单个材料源进行蒸镀沉积形成所述每一层金属膜层,或采用多个金属单质材料锭作为多个材料源同时进行蒸镀形成所述每一层金属膜层。

9.具体的,所述绝缘膜层为二氧化硅膜层、氮化硅膜层、碳化硅膜层中的一种或多种的组合。

10.具体的,所述绝缘体纳米粒子流体由绝缘体纳米粒子分散于异丙醇或丙酮中形成;所述绝缘体纳米粒子为二氧化硅纳米粒子、氮化硅纳米粒子、碳化硅纳米粒子中的一种或多种的组合;所述绝缘体纳米粒子的粒径为1~10nm。

11.具体的,所述加热的温度为40~350℃,所述加热的处理时间为10~30min;所述超声震荡的频率为10~30mhz,所述超声震荡的处理时间为10~30min。

12.具体的,所述将加热及超声震荡处理后的带绝缘膜层的外延片进行清洗包括:先采用丙酮或异丙醇冲洗所述带绝缘膜层的外延片的表面,再将所述带绝缘膜层的外延片置于60~90℃的去离子水中超声清洗30~60min,所述超声清洗的频率为10~30mhz。

13.具体的,所述n2的流量为10~100sccm,所述n2的气压为0.01~0.1mtorr。

14.具体的,所述高温退火处理包括:将清洗后的所述带绝缘膜层的外延片置于200~

300℃的温度条件下保持10~30min后冷却至室温。

15.具体的,所述合金材料锭包括铝铜材料锭、镍铜材料锭、钛镍材料锭或钛铂材料锭。

16.具体的,所述合金材料锭由粒径为1~10nm的金属单质颗粒混合均匀后压铸形成,且不同种类的所述金属单质颗粒之间的熔点相差不超过500℃。

17.具体的,所述金属单质材料锭包括铝锭、铜锭、镍锭、钛锭或铂锭。

18.与现有技术相比,本发明的有益效果是:

19.将绝缘膜层浸入相应的绝缘体纳米粒子流体中加热及超声震荡,使绝缘体纳米粒子充分嵌入绝缘膜层中的空洞内,再经过高温退火处理,使绝缘体纳米粒子与绝缘膜层再结晶紧密结合,填补了绝缘膜层的空洞,增强了绝缘膜层的致密性,还降低了绝缘膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率;

20.采用特殊的pvd工艺,以不同种金属单质颗粒充分均匀混合并压铸形成特定的合金材料锭为单个材料源进行蒸镀,或者将每一金属单质材料锭分别装入各自的蒸发源中,然后多个材料源同时进行蒸镀,形成的金属膜层由若干金属元素相互嵌合而成,这些金属元素之间相互黏附良好,不存在裂缝,降低了金属膜层中的应力,还大幅度降低了金属膜层的空洞率,提高了产品的可靠性。

附图说明

21.图1是现有led芯片的结构示意图;

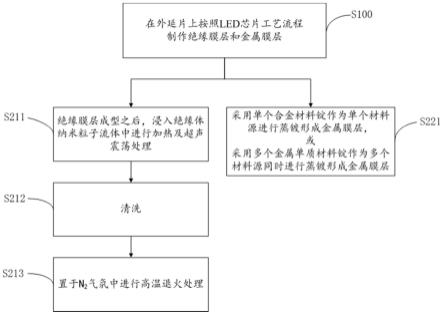

22.图2是本发明实施例中一种低空洞率led芯片的制作方法的流程示意图。

23.附图中,11、侧壁保护层;12、一次钝化层;13、二次钝化层;21、n型电流导电层;22、p型电流导电层;23、n型电极焊盘;24、p型电极焊盘。

具体实施方式

24.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

25.实施例一:

26.图2示出了本发明实施例中一种低空洞率led芯片的制作方法的流程示意图,包括以下步骤:

27.s100、在外延片上按照led芯片工艺流程制作绝缘膜层和金属膜层;

28.s211、绝缘膜层成型之后,浸入绝缘体纳米粒子流体中进行加热及超声震荡处理;

29.在每一层绝缘膜层成型之后,将所对应的绝缘膜层连同外延片浸入绝缘体纳米粒子流体中进行加热及超声震荡处理,使绝缘体纳米粒子充分嵌入绝缘膜层中的空洞内;

30.s212、清洗;

31.将加热及超声震荡处理后的带绝缘膜层的外延片进行清洗,除去多余的绝缘体纳米粒子流体;

32.s213、置于n2气氛中进行高温退火处理;

33.将清洗后的带绝缘膜层的外延片置于n2气氛中进行高温退火处理,使空洞内的绝缘体纳米粒子与绝缘膜层再结晶紧密结合。

34.将绝缘膜层浸入相应的绝缘体纳米粒子流体中加热及超声震荡,使绝缘体纳米粒子充分嵌入绝缘膜层中的空洞内,再经过高温退火处理,使绝缘体纳米粒子与绝缘膜层再结晶紧密结合,填补了绝缘膜层的空洞,增强了绝缘膜层的致密性,还降低了绝缘膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率。

35.s221、采用单个合金材料锭作为单个材料源进行蒸镀形成金属膜层,或采用多个金属单质材料锭作为多个材料源同时进行蒸镀形成金属膜层;

36.在制作每一层金属膜层时,采用单个合金材料锭作为单个材料源进行蒸镀沉积形成所述每一层金属膜层,或采用多个金属单质材料锭作为多个材料源同时进行蒸镀形成所述每一层金属膜层。

37.金属膜层一般采用物理气相沉积(pvd)工艺进行制作,这种工艺是将金属单质粒子一层一层地有机累加沉积,在沉积时,如功率、镀率等参数波动会造成金属空洞。

38.采用特殊的pvd工艺进行金属膜层的制作,以不同种金属单质颗粒充分均匀混合并压铸形成特定的合金材料锭为单个材料源进行蒸镀,或者将每一金属单质材料锭分别装入各自的蒸发源中,然后多个材料源同时进行蒸镀,形成的金属膜层由若干金属元素相互嵌合而成,这些金属元素之间相互黏附良好,不存在裂缝,降低了金属膜层中的应力,还大幅度降低了金属膜层的空洞率,提高了产品的可靠性。

39.以多个金属单质材料锭作为多个材料源同时蒸镀的方式,可以精确控制多种材料的含量、粒度、厚度等,但是对工艺要求极高,需要特种机台才可以实现,制造成本极高,而且工艺适配性很低;以粉末冶金形式制成特定的合金材料锭作为单个材料源进行蒸镀的方式,制造成本低,满足目前工艺的要求,而且工艺适配性高。

40.实施例二:

41.s100、在外延片上按照led芯片工艺流程制作绝缘膜层和金属膜层;

42.s211、绝缘膜层成型之后,浸入绝缘体纳米粒子流体中进行加热及超声震荡处理;

43.所述绝缘膜层为二氧化硅膜层、氮化硅膜层、碳化硅膜层中的一种或多种的组合;在每一层绝缘膜层成型之后,将所对应的绝缘膜层连同外延片浸入绝缘体纳米粒子流体中进行加热及超声震荡处理。

44.所述绝缘体纳米粒子流体由绝缘体纳米粒子分散于异丙醇或丙酮中形成,所述绝缘体纳米粒子在异丙醇或丙酮等有机溶剂中能均匀分散,不易团聚;具体采用何种有机溶剂取决于所述绝缘体纳米粒子分散的浓度及分散的稳定性,优选地,采用异丙醇,所述绝缘体纳米粒子在异丙醇中的可分散浓度高且稳定性高。所述绝缘体纳米粒子为二氧化硅纳米粒子、氮化硅纳米粒子、碳化硅纳米粒子中的一种或多种的组合,与所述绝缘膜层的材质对应;所述绝缘体纳米粒子的粒径为1~10nm,该粒径的绝缘体纳米粒子能扩散进入绝缘膜层的空洞内。

45.所述加热的温度为40~350℃,优选地,100~350℃,如果加热温度低于40℃,则绝缘体纳米粒子扩散进入绝缘膜层空洞中的速率慢;如果加热温度超过350℃,则会导致其他膜层损坏恶化;所述加热的温度低于100℃时可以通过水浴的方式进行加热,或所述加热的温度低于200℃时可以通过油浴的方式进行加热,这样温度的均匀性高;所述加热的温度为

40~350℃时,也可以采用电热套加热,方便快捷。

46.所述加热的处理时间为10~30min,如果加热处理的时间太短,则绝缘体纳米粒子扩散进入绝缘膜层空洞的过程不充分,空洞的填充率低;如果加热处理的时间太长,则浪费时间和能源。

47.所述超声震荡的频率为10~30mhz,优选地,15~25mhz,如果超声震荡频率低于10mhz,则绝缘体纳米粒子的运动慢,扩散效果差,比较难充分填充绝缘膜层的空洞;如果超声震荡频率高于30mhz,则容易导致其他膜层震碎、脱落;

48.所述超声震荡的处理时间为10~30min,可以和加热处理同时进行,也可以在加热处理之前或之后进行,优选地,加热处理和超声震荡处理同时进行;加热处理和超声震荡都是为了增强绝缘体纳米粒子的运动,加快绝缘体纳米粒子扩散进入绝缘膜层空洞中的速率。

49.s212、清洗;

50.将加热及超声震荡处理后的带绝缘膜层的外延片进行清洗,先采用丙酮或异丙醇冲洗所述带绝缘膜层的外延片的表面,丙酮或异丙醇等有机溶剂可以除去带绝缘膜层的外延片表面多余的绝缘体纳米粒子,且不损坏绝缘膜层;再将所述带绝缘膜层的外延片置于60~90℃的去离子水中超声清洗30~60min,所述超声清洗的频率为10~30mhz,如果去离子水温度太低或超声清洗时间太短,则较难将丙酮或异丙醇去除干净;如果去离子水温度太高或超声清洗时间太长,则容易导致其他膜层损坏、恶化。

51.s213、置于n2气氛中进行高温退火处理;

52.将清洗后的带绝缘膜层的外延片置于n2气氛中进行高温退火处理,n2气氛是为了隔绝空气,保护带绝缘膜层的外延片在高温退火处理过程中不被氧化;所述n2的流量为10~100sccm,所述n2的气压为0.01~0.1mtorr,如果n2的流量太小、气压太低,则容易导致高温退火处理环境中的氧气浓度相对较高,引起膜层氧化恶化;如果n2的流量太大、气压太高,则容易导致设备机台的真空阀门闭合不易控制,引起工艺不稳定;

53.高温退火处理,将带绝缘膜层的外延片置于200~300℃的温度条件下保持10~30min后冷却至室温,在这过程中,绝缘体纳米粒子进一步扩散并嵌入绝缘膜层的空洞内,而且绝缘体纳米粒子还会与绝缘膜层再结晶紧密结合,使绝缘膜层的致密性增强、应力也降低;如果退火温度太高、保持时间太长,则容易引起其他膜层损坏恶化;如果退火温度太低、保持时间太短,则绝缘体纳米粒子扩散嵌入绝缘膜层空洞内的效果欠佳,空洞率还是会很高。

54.将绝缘膜层浸入相应的绝缘体纳米粒子流体中加热及超声震荡,使绝缘体纳米粒子充分嵌入绝缘膜层中的空洞内,再经过高温退火处理,使绝缘体纳米粒子与绝缘膜层再结晶紧密结合,填补了绝缘膜层的空洞,增强了绝缘膜层的致密性,还降低了绝缘膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率。

55.s221、采用单个合金材料锭作为单个材料源进行蒸镀形成金属膜层,或采用多个金属单质材料锭作为多个材料源同时进行蒸镀形成金属膜层;

56.在制作每一层金属膜层时,可以采用单个合金材料锭作为单个材料源进行蒸镀沉积形成所述每一层金属膜层;所述合金材料锭包括铝铜材料锭、镍铜材料锭、钛镍材料锭或钛铂材料锭;所述合金材料锭由粒径为1~10nm的金属单质颗粒混合均匀后压铸形成,且不

同种类的所述金属单质颗粒之间的熔点相差不超过500℃;

57.或采用多个金属单质材料锭作为多个材料源同时进行蒸镀形成所述每一层金属膜层;所述金属单质材料锭包括铝锭、铜锭、镍锭、钛锭或铂锭。

58.以不同种金属单质颗粒充分均匀混合并压铸形成特定的合金材料锭为单个材料源进行蒸镀,或者将每一金属单质材料锭分别装入各自的蒸发源中,然后多个材料源同时进行蒸镀,形成的金属膜层由若干金属元素相互嵌合而成,这些金属元素之间相互黏附良好,不存在裂缝,降低了金属膜层中的应力,还大幅度降低了金属膜层的空洞率,提高了产品的可靠性。

59.以多个金属单质材料锭作为多个材料源同时蒸镀的方式,可以精确控制多种材料的含量、粒度、厚度等,但是对工艺要求极高,需要特种机台才可以实现,制造成本极高,而且工艺适配性很低;以粉末冶金形式制成特定的合金材料锭作为单个材料源进行蒸镀的方式,制造成本低,满足目前工艺的要求,而且工艺适配性高。

60.实施例三:

61.在外延片上按照led芯片工艺流程制作二氧化硅膜层和铝铜膜层。

62.在二氧化硅膜层成型之后,将二氧化硅膜层连同外延片浸入二氧化硅纳米粒子流体中进行加热及超声震荡处理。

63.所述二氧化硅纳米粒子流体由二氧化硅纳米粒子分散于异丙醇中形成;所述二氧化硅纳米粒子的粒径为1~10nm。

64.所述加热的温度为40~50℃,通过水浴方式进行加热,处理时间为30min;加热的同时进行超声震荡处理,所述超声震荡的频率为30mhz。

65.将加热及超声震荡处理后的带二氧化硅膜层的外延片进行清洗,先采用异丙醇冲洗所述带二氧化硅膜层的外延片的表面,再将所述带二氧化硅膜层的外延片置于80~90℃的去离子水中超声清洗50min,所述超声清洗的频率为15mhz。

66.将清洗后的带二氧化硅膜层的外延片置于n2气氛中进行高温退火处理,所述n2的流量为10~100sccm,所述n2的气压为0.01~0.1mtorr;高温退火处理,将清洗后的带二氧化硅膜层的外延片置于200~210℃的温度条件下保持30min后冷却至室温。

67.将二氧化硅膜层浸入二氧化硅纳米粒子流体中加热及超声震荡,使二氧化硅纳米粒子充分嵌入二氧化硅膜层中的空洞内,再经过高温退火处理,使二氧化硅纳米粒子与二氧化硅膜层再结晶紧密结合,填补了二氧化硅膜层的空洞,增强了二氧化硅膜层的致密性,还降低了二氧化硅膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率。

68.在制作铝铜膜层时,采用单个铝铜材料锭作为单个材料源进行蒸镀沉积形成所述铝铜膜层;所述铝铜材料锭由粒径为1~10nm的铝单质颗粒和铜单质颗粒混合均匀后压铸形成,两种金属单质颗粒之间的熔点相差423℃;形成的铝铜膜层由铝元素和铜元素相互嵌合而成,铝元素和铜元素之间相互黏附良好,不存在裂缝,降低了铝铜膜层中的应力,还大幅度降低了铝铜膜层的空洞率,提高了产品的可靠性。

69.实施例四:

70.在外延片上按照led芯片工艺流程制作二氧化硅——氮化硅组合膜层和钛镍膜层。

71.在二氧化硅——氮化硅组合膜层成型之后,将二氧化硅——氮化硅组合膜层连同外延片浸入二氧化硅——氮化硅组合纳米粒子流体中进行加热及超声震荡处理。

72.所述二氧化硅——氮化硅组合纳米粒子流体由二氧化硅纳米粒子和氮化硅纳米粒子分散于丙酮中形成;所述二氧化硅纳米粒子和氮化硅纳米粒子的粒径均为1~10nm。

73.所述加热的温度为340~350℃,使用电热套加热,处理时间为10min;加热处理结束后进行超声震荡处理,所述超声震荡的频率为20mhz,所述超声震荡的处理时间为20min,

74.将加热及超声震荡处理后的带二氧化硅——氮化硅组合膜层的外延片进行清洗,先采用丙酮冲洗所述带二氧化硅——氮化硅组合膜层的外延片的表面,再将所述带二氧化硅——氮化硅组合膜层的外延片置于60~70℃的去离子水中超声清洗40min,所述超声清洗的频率为25mhz。

75.将清洗后的带二氧化硅——氮化硅组合膜层的外延片置于n2气氛中进行高温退火处理,所述n2的流量为10~100sccm,所述n2的气压为0.01~0.1mtorr;高温退火处理,将清洗后的带二氧化硅——氮化硅组合膜层的外延片置于290~300℃的温度条件下保持10min后冷却至室温。

76.将二氧化硅——氮化硅组合膜层浸入二氧化硅——氮化硅组合纳米粒子流体中加热及超声震荡,使二氧化硅纳米粒子和氮化硅纳米粒子充分嵌入二氧化硅——氮化硅组合膜层中的空洞内,再经过高温退火处理,使二氧化硅纳米粒子、氮化硅纳米粒子与二氧化硅——氮化硅组合膜层再结晶紧密结合,填补了二氧化硅——氮化硅组合膜层的空洞,增强了二氧化硅——氮化硅组合膜层的致密性,还降低了二氧化硅——氮化硅组合膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率。

77.在制作钛镍膜层时,采用多个钛锭和多个镍锭作为多个材料源同时进行蒸镀形成所述钛镍膜层;钛锭和镍锭的熔点相差215℃;形成的钛镍膜层由钛元素和镍元素相互嵌合而成,钛元素和镍元素之间相互黏附良好,不存在裂缝,降低了钛镍膜层中的应力,还大幅度降低了钛镍膜层的空洞率,提高了产品的可靠性。

78.综上所述,本发明的方法通过将绝缘膜层浸入相应的绝缘体纳米粒子流体中加热及超声震荡,使绝缘体纳米粒子充分嵌入绝缘膜层中的空洞内,再经过高温退火处理,使绝缘体纳米粒子与绝缘膜层再结晶紧密结合,填补了绝缘膜层的空洞,增强了绝缘膜层的致密性,还降低了绝缘膜层中的应力,最终降低了led芯片产品的漏电率,提高了led芯片产品的制造良率;

79.通过采用特殊的pvd工艺,以不同种金属单质颗粒充分均匀混合并压铸形成特定的合金材料锭为单个材料源进行蒸镀,或者将每一金属单质材料锭分别装入各自的蒸发源中,然后多个材料源同时进行蒸镀,形成的金属膜层由若干金属元素相互嵌合而成,这些金属元素之间相互黏附良好,不存在裂缝,降低了金属膜层中的应力,还大幅度降低了金属膜层的空洞率,提高了产品的可靠性;

80.一般,绝缘膜层和金属膜层的空洞率采用粒子穿过空洞的迁移浓度和迁移率来判定,使用本发明的方法制作的低空洞率led芯片的空洞率比改进前的led芯片降低了30~50%,而且低空洞率led芯片在高温高湿的恶劣条件下的可靠性合格时间延长至2016小时,延长了一倍。

81.以上对本发明实施例所提供的一种低空洞率led芯片的制作方法进行了详细介

绍,本文中应采用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。