1.本发明属于固体火箭发动机接头的成型技术领域,具体涉及一种内外径深度仿形重型钛合金环锻件及其成型方法。

背景技术:

2.接头是固体火箭发动机中重要的组成部分。为使发动机轻量化且保证足够的强度,部分发动机接头采用钛合金材料。

3.其主体为环形结构,靠内径处为凸台,外面及大锥度斜面的内面;而由于产品尺寸较大,外径达到2000mm,壁厚350mm,高度180mm,壁厚远大于高度,内外面都具有大锥度斜面,更因其为钛合金材质,变形抗力大,膜锻成型需要有大吨位的压机设备,故目前国内为矩形自由锻成型,如图2所示,其缺点是需要投入较大重量的原材料,锻件重量2吨,约为粗车环件重量的3倍。此外锻件的整体厚度较厚,中心部分的晶粒及性能偏差。由于锻件壁厚厚,热处理时会造成冷速偏慢,造成力学性能的降低。且生产为矩形件后续的机加工车削量较大,浪费大量的人工及生产产能。

4.因此现有技术中并未有合适的固体火箭发动机接头锻件及其成型的方法。

技术实现要素:

5.鉴于现有技术中存在上述问题,本发明的目的是提供一种内外径深度仿形重型钛合金环锻件及其成型方法。

6.本发明提供了如下的技术方案:

7.一种内外径深度仿形重型钛合金环锻件,包括锻件,锻件外设有锻件外径轮廓,锻件外径轮廓用大圆角过渡,且锻件内径设有仿形,所述仿形为内凹型,用于使得仿形处最大壁厚为δ3 δ

2-δ1。

8.基于上述装置,本发明还提出了一种所述的内外径深度仿形重型钛合金环锻件的成型方法,包括以下步骤:

9.s1,首先锻造温度选用960℃;

10.s2,开始制坯,制坯时选用制坯上模配合制坯下模将棒料制成制坯件;

11.s3,开始预轧,对制坯件预轧时选用主辊预轧工装与直芯辊对制坯件进行三次轧制,每一火次的变形量控制在20%-25%,且每次轧制后风冷至600℃以下再进行下一次轧制,同时预轧每一火次后需压机平整锻件高度;

12.s4,开启终轧,对预轧后的锻件终轧时选用主辊终轧工装与芯辊仿形工装对锻件进行环轧,且最后一次预轧以及终轧后均需风冷至600℃以下后再进行一下步骤,同时终轧后同样需压机平整锻件高度;

13.s5,在终轧后的锻件试样环处取得样品对其进行力学性能测试同时观测其显微组织。

14.具体的,以斜面与直段的交点处以及中线处将成品锻件分为四部分,且由于锻件

为上下对称,从而将制坯阶段锻件的质量分为m3与m3;同时将锻件预轧后和制坯阶段m3与m3相同的位置设为m2与m2;将锻件终轧后和制坯阶段m3与m3相同的位置设为m1与m1。

15.具体的,直芯辊的直径为350mm,所述主辊预轧工装的外廓使得锻件m2与m2满足和m3=m2×

0.9。

16.具体的,芯辊仿形工装上设有与仿形相契合的凸起,所述芯辊仿形工装的最大直径为634.4mm,所述主辊终轧工装设有与锻件外径轮廓和大圆角相契合的外廓,从而使得锻件m1与m1满足和m2=m1×

0.95。

17.具体的,制坯件的高度为420mm。

18.具体的,预轧时第一次轧制后锻件内径变为480mm,第二次轧制后锻件内径变为600mm,第三次轧制后锻件内径变为800mm,同时此时锻件的高度为420mm。

19.具体的,在终轧后锻件直径会变为1208mm,高度为422mm。

20.本发明的有益效果是:

21.本锻件的设计一方面能使锻件的芯部位置锻造时锻透,从而提高芯部性能,以及中心部位晶粒结构及其性能得以改善;另一方面能使锻件横截面每一处的壁厚趋于均匀,从而减少制坯时的分料难度,同时能够最大化的节省原材料,减少机加工量,节约了人工及产能。

附图说明

22.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

23.图1是现有的固体火箭发动机接头的内部结构示意图;

24.图2是国内普遍使用的固体火箭发动机接头的内部结构示意图;

25.图3是本发明的内部结构示意图;

26.图4是本发明制坯、预轧和终轧的示意图;

27.图5是终轧后锻件试样环处的显微组织图;

28.图6是现有技术芯部位置的显微组织图。

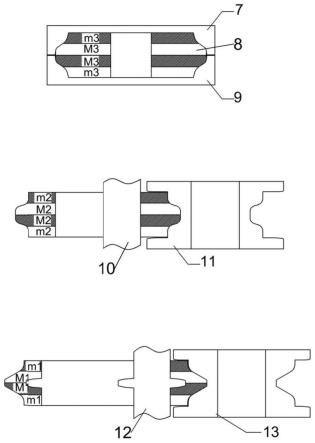

29.图中标记为:1、凸台;2、外面;3、内面;4、锻件外径轮廓;5、大圆角;6、仿形;7、制坯上模;8、制坯件;9、制坯下模;10、直芯辊;11、主辊预轧工装;12、芯辊仿形工装;13、主辊终轧工装;14、试样环。

具体实施方式

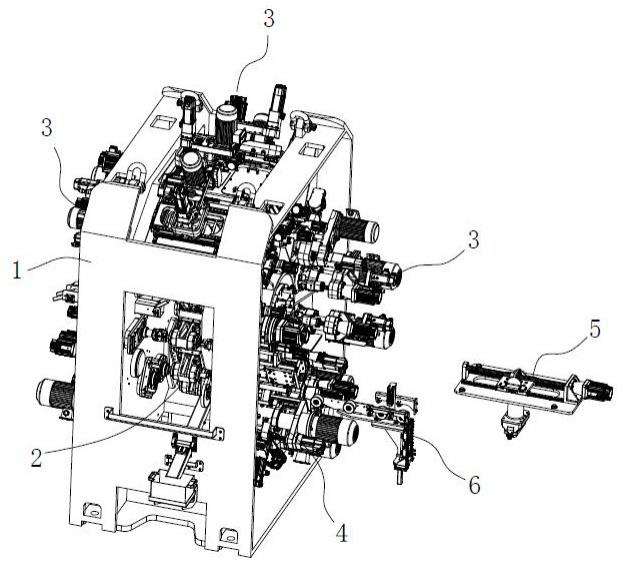

30.如图1~图6所示,本发明提供一种柔性四工位自动锁螺丝机构,包括阀块1,阀块1内部安装有阀体2,阀体2为桶状结构,阀体2开口端外侧安装有o型圈一4,阀体2侧壁外侧设有三个半圆形凹槽,凹槽底部设有孔,阀体2内部为半圆柱形桶状结构。

31.阀体2内部安装有活塞17,所述活塞17为半圆柱形,活塞17外部两端及中部各设有滑动凸起块19,活塞17可以通过滑动凸起块19在阀体2内部相对滑动。活塞17一侧安装有弹簧18,弹簧18安装在阀体2底部,阀体2延伸在阀块1内部,阀体2另一侧安装有磁芯15,磁芯15设在阀块1外部,阀体2内部活塞17通过推杆14与磁芯15之间连接,推杆14一端横穿安装

在磁芯15内部,线圈9安装磁芯15外部。

32.线圈9安装在铁壳8内,该铁壳8为一侧敞口的壳体,敞口侧安装有支架5,支架5安装在阀块1上,线圈9与阀体2之间安装有磁极7,支架5套在磁极7外侧,磁极7外侧安装有o型圈二6,内部设有孔,孔内安装有挡块16,推杆14可穿过挡块16。

33.阀体2上设有p,a,b,e四个口,其中p,a,b口内设有滤网3,滤网3为半圆拱形结构,底部为滤网3层结构,顶部为拱形支撑体21,拱形支撑体21通过两侧若干撑架22安装在底部滤网3层结构上。

34.阀体2上部侧壁外侧设有的三个半圆形凹槽内安装有该滤网3,该滤网3大小刚好放置于凹槽内,滤网3层结构紧贴于凹槽底部,拱形支撑体21与阀体2外壁平齐。本发明的工作原理为:

35.工作电磁阀有p,a,b,e四个口,现有的电磁阀依靠pmw控制线圈9绕组的电流,使得线圈9呈现三种状态。不通电,电流为0,弹簧18把阀芯顶到了极限位,液体从p口入,b口出,溢流的液体从e口流出;pwm达到100%时,磁极7的磁力最强,吸引磁芯,并把阀芯顶出压缩弹簧18到另一个极限位,液体从p口流入,a口出,溢流的液体从e口流出;当pwm给出50%~60%时,磁极7的吸力和弹簧18的力平衡,此时,p口被密封住。从液压缸的工作原理可以得出,流入液压缸的液体越快,可以推动液压缸因的流速也会越高。因此,减少电磁阀的内部液体阻力就很有必要。本方案通过特殊的滤网3设计,扩大了液体流经的通道横截面积,且不会被液体冲垮。此外,设计在阀体2和线圈9之间采用侧开的液体通道,便于液体通过,磁芯15来回运动阻力更小,因而响应时间快如图1所示,现有的固体火箭发动机接头主体为环形结构,靠内径处为凸台1,外面2及大锥度斜面的内面3;而由于产品尺寸较大,外径达到2000mm,壁厚350mm,高度180mm,壁厚远大于高度,内外面都具有大锥度斜面,更因其为钛合金材质,变形抗力大,膜锻成型需要有大吨位的压机设备,故目前国内为矩形自由锻成型,如图2所示,其缺点是需要投入较大重量的原材料,锻件重量2吨,约为粗车环件重量的3倍。此外锻件的整体厚度较厚,中心部分的晶粒及性能偏差。由于锻件壁厚厚,热处理时会造成冷速偏慢,造成力学性能的降低。且生产为矩形件后续的机加工车削量较大,浪费大量的人工及生产产能。

36.如图3所示,本发明提供一种内外径深度仿形重型钛合金环锻件,包括锻件,锻件外设有锻件外径轮廓4,锻件外径轮廓4用大圆角5过渡,从而便于锻造时材料的流动,且锻件内径设有仿形6,所述仿形6为内凹型,仿形6设计的目的一方面是使锻件的芯部位置锻造时能锻透,从而提高芯部性能,另一方面是使锻件横截面每一处的壁厚趋于均匀,从而减少制坯时的分料难度,同时能够最大化的节省原材料。

37.其中仿形6处最大壁厚为δ3 δ

2-δ1,具体的,此处最大壁厚为200mm;若不设计仿形6,则此处最大壁厚为δ3 δ2,具体的壁厚为350mm。辗环机的锻透深度为120mm左右,即壁厚需小于240mm,芯部位置才能挤压变形,因此仿形6的设计使锻件的芯部位置锻造时能够使其锻透。

38.同时若不设计仿形6,锻件的最小壁厚为δ3,最大壁厚为δ3 δ2,两者数值相差很大,而设计仿形6后,最小壁厚δ3与最大壁厚δ3 δ

2-δ1相差很小,相比不设计仿形6,设计仿形6后最小壁厚与最大壁厚近似相等,因此仿形6的设计使锻件的芯部位置在锻造时能锻透。

39.但是仿形6的缺点在于芯部位置力学性能不稳定,需要在锻造成功后对锻件的芯

部位置进行力学性能测试同时观测其显微组织,判断芯部位置是否满足技术条件。

40.其中对于内外径深度仿形重型钛合金环锻件的具体成型方法,包括以下步骤:

41.首先由于锻件为钛合金锻件,而钛合金锻造温度一般选用β转变点以下30-50℃,此钛合金的转变温度为995℃,故锻造温度选用960℃,从而满足在α β两相区锻造的同时,采用温度的上限来提高材料的锻造塑性。

42.请重点参考图4,然后开始制坯,即对棒料进行制坯,制坯时选用制坯上模7配合制坯下模9将棒料制成制坯件8,此时制坯件8的高度为420mm;以斜面与直段的交点处以及中线处将成品锻件分为四部分,且由于锻件为上下对称,从而将制坯阶段锻件的质量分为m3与m3。

43.随后开始预轧,对制坯件8预轧时选用主辊预轧工装11与直芯辊10对制坯件8进行三次轧制,具体的,第一次轧制后锻件内径变为480mm,第二次轧制后锻件内径变为600mm,第三次轧制后锻件内径变为800mm,同时此时锻件的高度为420mm,每一火次的变形量控制在20%-25%,且每次轧制后风冷至600℃以下再进行下一次轧制,从而能够使其得到较高的力学性能和合格的显微组织,同时将锻件预轧后和制坯阶段m3与m3相同的位置设为m2与m2,且预轧每一火次后需压机平整锻件高度,以避免主辊预轧工装11对坯料端面的的切削,同时可减少m2处的材料往端面方向的流动,从而更多的材料流动至m2,使锻件外径轮廓4处的外径凸台更好的被填充。

44.最后开启终轧,对预轧后的锻件终轧时选用主辊终轧工装13与芯辊仿形工装12对锻件进行环轧,具体的,在终轧后锻件直径会变为1208mm,高度为422mm。同时将锻件终轧后和制坯阶段m3与m3相同的位置设为m1与m1。且预轧及终轧每火次轧制后需风冷至600℃以下后再进行一下步骤以使得锻件最后能组织性能合格,同时终轧后同样需压机平整锻件高度。

45.上述m1与m1、m2与m2、m3与m3之间的关系为:

[0046][0047][0048]

m2=m1×

0.95

[0049]

m3=m2×

0.9

[0050]

具体的,直芯辊10的直径为350mm,所述主辊预轧工装11的外廓使得锻件m2与m2满足和m3=m2×

0.9,而芯辊仿形工装12上设有与仿形6相契合的凸起,所述芯辊仿形工装12的最大直径为634.4mm,所述主辊终轧工装13设有与锻件外径轮廓4和大圆角5相契合的外廓,从而使得锻件m1与m1满足和m2=m1×

0.95。

[0051]

请重点参考图3,在终轧后形成的锻件的试样环14处取得样品后对其进行力学性能测试同时观测其显微组织,同时与现有技术同样芯部位置处进行对比得到如下表格以及图5和6。

[0052][0053]

其中,2207185rtt01和2207185rtt02为本技术中锻件的试样环14处,22001055rtt01和22001055rtt02为现有技术同样芯部位置处;因此由表和图可知,本锻件的试样环14处的力学性能以及中心部位晶粒结构均强于现有技术芯部位置的力学性能以及中心部位晶粒结构,具体的,本锻件的抗拉强度和0.2%规定塑性延伸强度强于现有技术,本锻件的断后伸长率以及端面收缩率均少于现有技术,且本锻件的力学性能均符合技术条件,由于取样位置为锻后冷却速度最慢的区域,且取样位置接近芯部,说明取样位置为锻件力学性能最不稳定的位置;因此金相图片以及力学性能表格均能解释即使在锻件最恶劣的位置取样,其性能依旧强于现有技术的力学性能,且均能满足要求。

[0054]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。