1.本技术涉及电化铝领域,尤其是涉及一种实现高速涂布的电化铝水性色层涂料及其制备方法。

背景技术:

2.电化铝技术是包装技术中的一种,电化铝具有很强的金属感效果,可以起到代替金粉、铜粉和银粉的作用,在包装行业领域应用广泛,常应用于烟盒、酒盒等包装盒,使包装盒的表面呈现各种标识、图案或文字,从而改善包装盒的外观。

3.电化铝膜一般包括薄膜、离型层、色层、镀铝层和胶粘层,薄膜充当载体,色层和镀铝层均可用于显示图案或呈现标记,胶粘层用于将电化铝膜粘接于承印物,离型层的作用则是使色层迅速脱离薄膜而转移在承印物上,其中色层的性能对电化铝膜的稳定性有重要影响。

4.色层的重要组成是涂料,涂料涂覆并烘干后固化形成色层,而目前的色层涂料为了获得良好的分散性和良好的固化效果,进而获得分切性和耐温性良好的色层,色层涂料中通常会以丙酮或乙酸乙酯类有机溶剂作为稀释剂,然而这类稀释剂会对环境造成一定污染,难以符合绿色生产的要求。

技术实现要素:

5.为了在获得性能良好的色层的同时,减少对环境的污染,本技术提供一种实现高速涂布的电化铝水性色层涂料及其制备方法。

6.第一方面,本技术提供的一种实现高速涂布的电化铝水性色层涂料采用如下的技术方案:一种实现高速涂布的电化铝水性色层涂料,包括以下重量百分比的原料:水性封闭型异氰酸酯固化剂 5~25%;水性聚氨酯乳液 20~40%;改性硅溶胶 10~30%;水性流平润湿剂 0.5~2%;水性消泡剂 0.1~1%;水 22~44%;所述改性硅溶胶的制备原料包括水性硅溶胶、双酚a二缩水甘油醚、聚乙二醇单甲醚、促进剂和壳聚糖,所述水性硅溶胶、双酚a二缩水甘油醚、聚乙二醇单甲醚、促进剂和壳聚糖的重量比为1:(0.08~0.16):(0.15~0.25):(0.001~0.005):(0.02~0.05),所述水性硅溶胶的固含量为20~30%。

7.通过采用上述技术方案,水性聚氨酯作为色层的基本框架,配合硅溶胶混合分散,由水性封闭性异氰酸酯固化剂在高温解封后与硅溶胶里的硅羟基实现交联反应,从而色层除了水性聚氨酯以外还形成新的交联体系,提高色层稳定性;进一步的,硅溶胶为改性硅溶

胶,双酚a二缩水甘油醚和聚乙二醇单甲醚交联形成加固骨架,壳聚糖掺杂于该加固骨架中,壳聚糖的氨基与硅溶胶里的硅羟基形成氢键连接,从而使色层中交错形成多个交联体系,耐磨性大大提高,并且水性封闭性异氰酸酯固化剂与硅溶胶的交联反应以及壳聚糖与硅溶胶的交联反应均可以快速发生,使色层涂料在短时间内即可充分固化,分切性和耐温性也提高,从而可以提高色层涂料的涂布速度,提高生产效率;另外原料组成基本为水性溶解或水性分散,无需加入丙酮或乙酸乙酯作为稀释剂,因此污染少,对环境友好。

8.可选的,所述水性封闭型异氰酸酯固化剂的制备原料包括甲苯-2,4-二异氰酸酯、乙二醇二缩水甘油醚、催化剂、n-甲基二乙醇胺、甲乙酮肟和乙酸,所述甲苯-2,4-二异氰酸酯、乙二醇二缩水甘油醚、催化剂、n-甲基二乙醇胺、甲乙酮肟和乙酸的重量比为1:(0.5~0.54):( 0.01~0.03):(0.18~0.22):(0.28~0.31):(0.1~0.12)。

9.通过采用上述技术方案,n-甲基二乙醇胺对甲苯-2,4-二异氰酸酯进行亲水改性,配合乙二醇二缩水甘油醚对甲苯-2,4-二异氰酸酯的预聚,促进水性封闭性异氰酸酯固化剂与硅溶胶的交联反应的速率,提高交联效果,改善色层的耐温性。

10.可选的,所述催化剂为三乙胺。

11.可选的,所述壳聚糖为o-羧甲基壳聚糖和n-羧甲基壳聚糖按照重量比1:(0.25~0.4)组成。

12.通过采用上述技术方案,o-羧甲基壳聚糖的羧甲基连接于羟基,n-羧甲基壳聚糖的羧甲基连接于氨基,控制o-羧甲基壳聚糖和n-羧甲基壳聚糖的比例可以控制羧甲基壳聚糖中羟基和氨基的比例,有助于使壳聚糖与硅羟基、环氧树脂以及聚乙二醇单甲醚之间形成稳定的氢键键合,提高色层的稳定性和耐磨性。

13.可选的,所述聚乙二醇单甲醚的平均分子量为1000~1200。

14.通过采用上述技术方案,控制聚乙二醇单甲醚的平均分子量,获得固化速度快且稳定性的色层。

15.可选的,所述水性硅溶胶为纳米级水性硅溶胶,粒径为10~50nm。

16.通过采用上述技术方案,粒径位于上述范围的水性硅溶胶,硅羟基含量丰富,有助于与水性封闭性异氰酸酯固化剂发生交联反应。

17.可选的,所述水性流平润湿剂选自水性有机硅流平剂和炔二醇类流平剂中的一种或两种。

18.通过采用上述技术方案,水性有机硅流平剂和炔二醇类流平剂均具有改善色层外观的作用,在色层涂料烘干固化过程中形成平整光滑的色层。

19.可选的,所述水性消泡剂选自水性矿物油类消泡剂和水性分子级消泡剂中的一种或两种。

20.通过采用上述技术方案,水性矿物油类消泡剂和水性分子级消泡剂均起到抑制气泡的产生,进一步改善色层的稳定性。

21.可选的,所述促进剂为吡啶。

22.第二方面,本技术提供的一种实现高速涂布的电化铝水性色层涂料的制备方法采用如下的技术方案:一种实现高速涂布的电化铝水性色层涂料的制备方法,包括以下步骤:将双酚a二缩水甘油醚、聚乙二醇单甲醚与乙醇水溶液搅拌混合,然后在50~60℃

下加热0.5~0.8h,并将反应液体积浓缩至原体积的40~50%,冷却至室温,获得交联溶液;将壳聚糖与水搅拌混合,然后加入所述交联溶液,室温下搅拌混合,所得混合液再逐滴加入水性硅溶胶中,搅拌0.5~1h,制得改性硅溶胶;将水性聚氨酯乳液与改性硅溶胶混合,搅拌均匀,再投入水性流平润湿剂和部分水性消泡剂,搅拌均匀,再投入水性封闭型异氰酸酯固化剂和剩余水性消泡剂,搅拌均匀,过滤除去不溶物,制得电化铝水性色层涂料。

23.通过采用上述技术方案,双酚a二缩水甘油醚与聚乙二醇单甲醚在加热条件下混合,初步成型出加固骨架,然后室温下加入壳聚糖,初步成型的加固骨架有助于壳聚糖的掺杂稳定,从而改善色层的结构稳定性。

24.可选的,所述水性封闭型异氰酸酯固化剂的制备方法,包括以下步骤:搅拌甲苯-2,4-二异氰酸酯和催化剂,升温至65~75℃,逐滴加入乙二醇二缩水甘油醚,滴加完毕后继续搅拌反应1~2h,然后降温至40~50℃,逐滴加入n-甲基二乙醇胺,滴加完毕后继续搅拌反应0.5~1h,然后升温至50~60℃,逐滴加入甲乙酮肟,滴加完毕后继续搅拌反应1~2h,然后加入乙酸,继续反应0.5~1h,得到水性封闭型异氰酸酯固化剂。

25.综上所述,本技术具有以下有益效果:1、本技术以水性聚氨酯作为色层的基本框架,配合硅溶胶混合分散,由水性封闭性异氰酸酯固化剂在高温解封后与硅溶胶里的硅羟基实现交联反应,从而色层除了水性聚氨酯以外还形成新的交联体系,提高色层稳定性;进一步的,硅溶胶为改性硅溶胶,双酚a二缩水甘油醚和聚乙二醇单甲醚交联形成加固骨架,壳聚糖掺杂于该加固骨架中,壳聚糖的氨基与硅溶胶里的硅羟基形成氢键连接,从而使色层中交错形成多个交联体系,耐磨性大大提高,并且水性封闭性异氰酸酯固化剂与硅溶胶的交联反应以及壳聚糖与硅溶胶的交联反应均可以快速发生,使色层涂料在短时间内即可充分固化,分切性和耐温性也提高,从而可以提高色层涂料的涂布速度,提高生产效率;另外原料组成基本为水性溶解或水性分散,无需加入丙酮或乙酸乙酯作为稀释剂,因此污染少,对环境友好。

26.2、本技术以乙二醇二缩水甘油醚改性甲苯-2,4-二异氰酸酯的方式制备水性封闭型异氰酸酯固化剂,获得耐温性更佳的水性封闭型异氰酸酯固化剂。

附图说明

27.图1是实施例3的分切性测试的烫印图案图。

28.图2是对比例1的分切性测试的烫印图案图。

具体实施方式

29.以下结合实施例和对比例对本技术作进一步详细说明。

30.制备例制备例1水性封闭型异氰酸酯固化剂,包括以下原料:甲苯-2,4-二异氰酸酯10kg、乙二醇二缩水甘油醚5kg、催化剂0.1kg、n-甲基二乙醇胺1.8kg、甲乙酮肟2.8kg和乙酸1kg。

31.其中,催化剂具体为三乙胺。

32.水性封闭型异氰酸酯固化剂的制备方法,包括以下步骤:搅拌甲苯-2,4-二异氰酸酯和催化剂,升温至65℃,逐滴加入乙二醇二缩水甘油醚,滴加完毕后继续搅拌反应1h,然后降温至50℃,逐滴加入n-甲基二乙醇胺,滴加完毕后继续搅拌反应0.5h,然后升温至60℃,逐滴加入甲乙酮肟,滴加完毕后继续搅拌反应1h,然后加入乙酸,继续反应1h,得到水性封闭型异氰酸酯固化剂。

33.制备例2水性封闭型异氰酸酯固化剂,包括以下原料:甲苯-2,4-二异氰酸酯10kg、乙二醇二缩水甘油醚5.4kg、催化剂0.3kg、n-甲基二乙醇胺2.2kg、甲乙酮肟3.1kg和乙酸1.2kg。

34.其中,催化剂具体为三乙胺。

35.水性封闭型异氰酸酯固化剂的制备方法,包括以下步骤:搅拌甲苯-2,4-二异氰酸酯和催化剂,升温至75℃,逐滴加入乙二醇二缩水甘油醚,滴加完毕后继续搅拌反应1h,然后降温至40℃,逐滴加入n-甲基二乙醇胺,滴加完毕后继续搅拌反应1h,然后升温至50℃,逐滴加入甲乙酮肟,滴加完毕后继续搅拌反应2h,然后加入乙酸,继续反应0.5h,得到水性封闭型异氰酸酯固化剂。

36.制备例3本制备例与制备例2的区别在于,水性封闭型异氰酸酯固化剂的制备原料中,不包括乙二醇二缩水甘油醚。

实施例

37.实施例1改性硅溶胶,包括以下原料:水性硅溶胶10kg、双酚a二缩水甘油醚0.8kg、聚乙二醇单甲醚1.5kg、促进剂0.01kg和壳聚糖0.2kg。

38.其中,水性硅溶胶的固含量为20%,粒径为10~50nm。

39.聚乙二醇单甲醚的平均分子量为1000。

40.促进剂为吡啶。

41.壳聚糖为o-羧甲基壳聚糖。

42.改性硅溶胶的制备方法,包括以下步骤:将双酚a二缩水甘油醚、聚乙二醇单甲醚与5kg浓度为40%的乙醇水溶液搅拌混合,然后在60℃下加热0.5h,并将反应液体积浓缩至原体积的50%,冷却至室温,获得交联溶液;将壳聚糖与1kg水搅拌混合,然后加入交联溶液,室温下搅拌混合,所得混合液再逐滴加入水性硅溶胶中,搅拌0.5h,制得改性硅溶胶。

43.一种实现高速涂布的电化铝水性色层涂料,包括以下原料:水性封闭型异氰酸酯固化剂0.5kg、水性聚氨酯乳液4kg、改性硅溶胶1kg、水性流平润湿剂0.09kg、水性消泡剂0.01kg、水4.4kg。

44.其中,水性封闭型异氰酸酯固化剂由制备例1制得。

45.水性聚氨酯乳液为三井化学w-5030。

46.水性流平润湿剂为炔二醇类流平剂,赢创dynol 604。

47.水性消泡剂为水性矿物油类消泡剂,赢创surfynol df220。

48.一种实现高速涂布的电化铝水性色层涂料的制备方法,包括以下步骤:将水性聚氨酯乳液与改性硅溶胶混合,搅拌10min,再投入水性流平润湿剂和部分水性消泡剂,搅拌30min,再投入水性封闭型异氰酸酯固化剂和剩余水性消泡剂,搅拌10min,过滤除去不溶物,制得电化铝水性色层涂料。

49.实施例2改性硅溶胶,包括以下原料:水性硅溶胶10kg、双酚a二缩水甘油醚1.6kg、聚乙二醇单甲醚2.5kg、促进剂0.05kg和壳聚糖0.5kg。

50.其中,水性硅溶胶的固含量为30%,粒径为10~50nm。

51.聚乙二醇单甲醚的平均分子量为1000。

52.促进剂为吡啶。

53.壳聚糖为o-羧甲基壳聚糖。

54.改性硅溶胶的制备方法,包括以下步骤:将双酚a二缩水甘油醚、聚乙二醇单甲醚与5kg浓度为40%的乙醇水溶液搅拌混合,然后在50℃下加热0.8h,并将反应液体积浓缩至原体积的40%,冷却至室温,获得交联溶液;将壳聚糖与1kg水搅拌混合,然后加入交联溶液,室温下搅拌混合,所得混合液再逐滴加入水性硅溶胶中,搅拌1h,制得改性硅溶胶。

55.一种实现高速涂布的电化铝水性色层涂料,包括以下原料:水性封闭型异氰酸酯固化剂2.5kg、水性聚氨酯乳液2kg、改性硅溶胶3kg、水性流平润湿剂0.2kg、水性消泡剂0.1kg、水2.2kg。

56.其中,水性封闭型异氰酸酯固化剂由制备例1制得。

57.水性流平润湿剂为水性有机硅流平剂,迪高glide b 1484。

58.水性消泡剂为水性分子级消泡剂,赢创surfynol df-110l。

59.一种实现高速涂布的电化铝水性色层涂料的制备方法,包括以下步骤:将水性聚氨酯乳液与改性硅溶胶混合,搅拌5min,再投入水性流平润湿剂和总重量一半的水性消泡剂,搅拌20min,再投入水性封闭型异氰酸酯固化剂和总重量一半的水性消泡剂,搅拌5min,过滤除去不溶物,制得电化铝水性色层涂料。

60.实施例3本实施例与实施例2的区别在于,电化铝水性色层涂料的原料配比不同。

61.具体的,水性封闭型异氰酸酯固化剂1kg、水性聚氨酯乳液3kg、改性硅溶胶2.5kg、水性流平润湿剂0.05kg、水性消泡剂0.05kg、水3.4kg。

62.实施例4本实施例与实施例3的区别在于,水性封闭型异氰酸酯固化剂的来源不同。

63.水性封闭型异氰酸酯固化剂由制备例2制得。

64.实施例5本实施例与实施例3的区别在于,水性封闭型异氰酸酯固化剂的来源不同。

65.水性封闭型异氰酸酯固化剂由制备例3制得。

66.实施例6

本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,壳聚糖为n-羧甲基壳聚糖。

67.实施例7本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,壳聚糖为o-羧甲基壳聚糖和n-羧甲基壳聚糖,o-羧甲基壳聚糖的加入量为0.4kg,n-羧甲基壳聚糖的加入量为0.1kg。

68.实施例8本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,壳聚糖为o-羧甲基壳聚糖和n-羧甲基壳聚糖,o-羧甲基壳聚糖的加入量为0.36kg,n-羧甲基壳聚糖的加入量为0.14kg。

69.实施例9本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,聚乙二醇单甲醚的平均分子量为1200。

70.实施例10本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,聚乙二醇单甲醚的平均分子量为1600。

71.实施例11本实施例与实施例3的区别在于,在改性硅溶胶的制备方法中,聚乙二醇单甲醚的平均分子量为750。

72.对比例对比例1本对比例与实施例3的区别在于,本对比例省略改性硅溶胶的制备,在电化铝水性色层涂料的制备方法中,用等量的水性硅溶胶替代改性硅溶胶。

73.对比例2本对比例与实施例3的区别在于,在改性硅溶胶的制备方法中,用等量的双酚a二缩水甘油醚替代聚乙二醇单甲醚。

74.对比例3本对比例与实施例3的区别在于,在改性硅溶胶的制备方法中,用等量的乙二醇二缩水甘油醚替代双酚a二缩水甘油醚。

75.对比例4本对比例与实施例3的区别在于,在改性硅溶胶的制备方法中,用等量的羧甲基纤维素替代o-羧甲基壳聚糖。

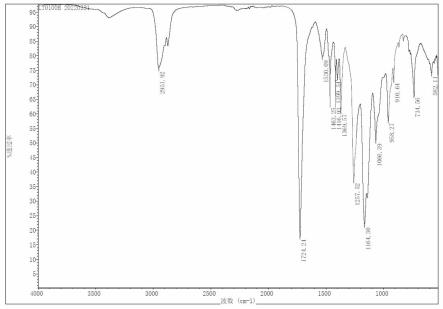

76.性能检测试验水性封闭型异氰酸酯固化剂封闭率测试:根据gb 12009.4-1989《多亚甲基多苯基异氰酸酯中异氰酸根含量测定方法》,测试水性封闭型异氰酸酯固化剂的制备方法中初始和封闭后的异氰酸根含量,获得封闭率,封闭率的计算公式为(初始的异氰酸根含量-封闭后的异氰酸根含量)/初始的异氰酸根含量

×

100%,记录至表1。

77.表1

ꢀ

制备例1制备例2制备例3封闭率(%)96.897.898.5制作电化铝膜:分别将本技术各个实施例和对比例制得的电化铝水性色层涂料与染料混合,制得不同的色层料浆。其中色层涂料占比90%、染料占比10%,染料可以为水性色精。

78.选pet薄膜,在薄膜上涂覆固含量为20%的水性蜡,烘干形成离型层;然后色层料浆涂布于离型层,涂布量为1.3g/m2,涂布速度180m/min,烘干,烘干温度参数:1区90℃、2区110℃、3区130℃、4区140℃、5区110℃,形成色层;然后进行镀铝,形成镀铝层,镀铝层od值为2.1,最后涂覆胶粘剂,烘干形成胶粘层,制得电化铝膜。

79.对电化铝膜进行以下测试,其中每项测试的各个试样中,电化铝膜的薄膜、离型层、镀铝层和胶粘层均保持一致,区别在于色层料浆由不同实施例和对比例制得。

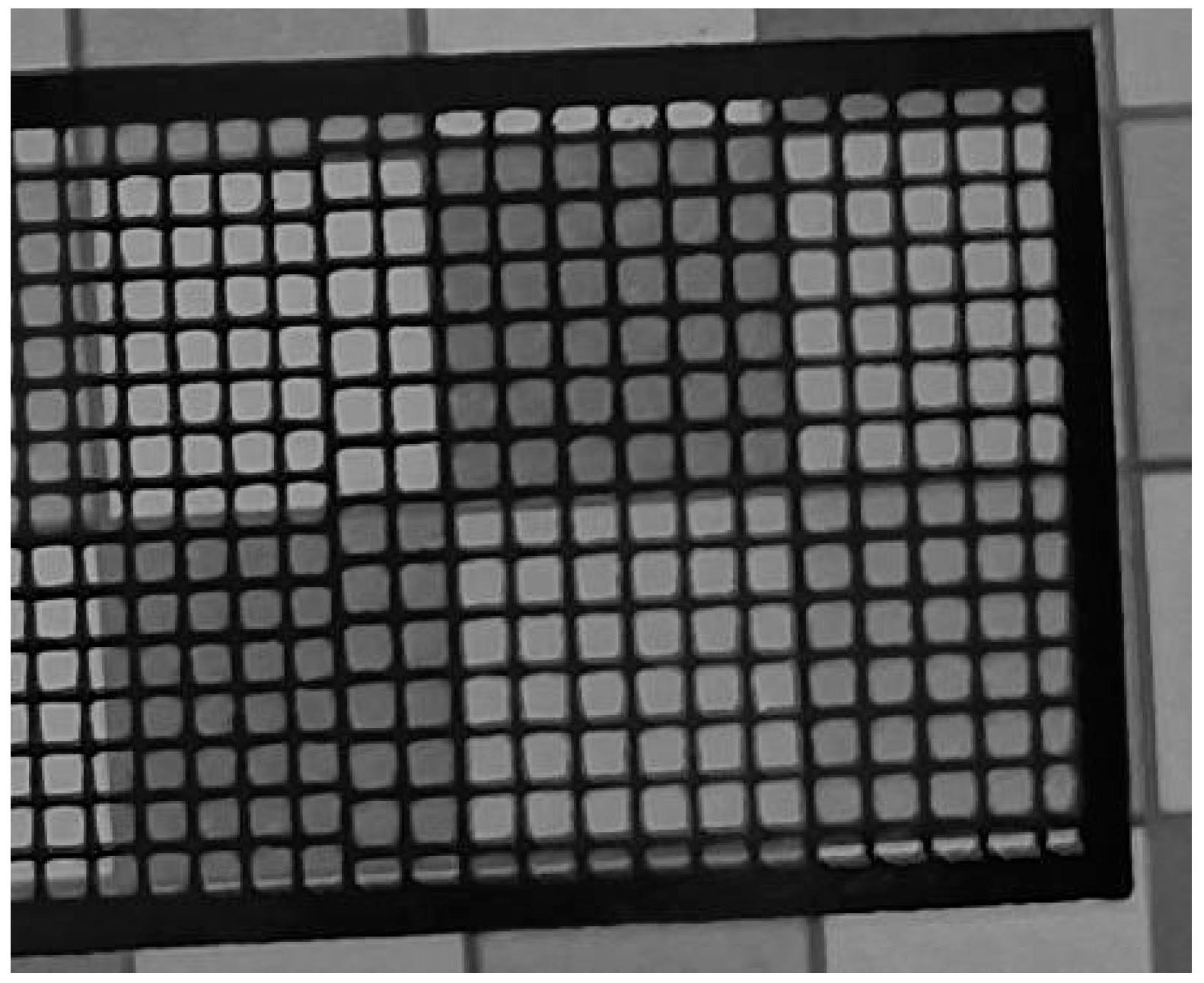

80.分切性测试:将制得的电化铝膜在125℃下烫印至承印物表面,撕去薄膜,承印物具体为包装卡纸,烫印图案为连续平铺的多个方格,烫印结束后观察方格边界外观,记录至表2。边界越分明代表分切性越好。

81.耐温性测试:将制得的电化铝膜在150℃下烫印至承印物表面,撕去薄膜,承印物具体为包装卡纸,烫印图案为面积50mm

×

50mm的正方形图案,烫印结束后观察正方形图案的光泽度,记录至表2。光泽越明亮代表耐温性越好。

82.耐磨性测试:根据gb 10456-1989《电化铝烫印箔》的“4.5.2 烫印层耐磨性”,对色层进行耐磨测试,测得耐磨性as,记录至表2。耐磨性as越高代表耐磨性越好。

83.表2 分切性测试外观150℃耐温性测试光泽度耐磨性as(%)实施例1边界分明高亮光光泽73.5实施例2边界分明高亮光光泽70.8实施例3边界分明高亮光光泽72.2实施例4边界分明高亮光光泽70.5实施例5边界分明低亮光光泽68.1实施例6边界分明高亮光光泽73.6实施例7边界分明高亮光光泽81.2实施例8边界分明高亮光光泽82.8实施例9边界分明高亮光光泽72.5实施例10边界分明高亮光光泽65.8实施例11边界分明高亮光光泽64.6对比例1边界渗出且模糊哑光光泽47.0对比例2边界渗出且模糊哑光光泽49.3对比例3边界渗出且模糊低亮光光泽53.6对比例4边界分明低亮光光泽56.5根据表2所示,由实施例1-4的电化铝色层所制得的电化铝膜均具有良好的分切性、耐温性和耐磨性,而且原料中所用溶剂主要是水和少量乙醇,无需使用丙酮或乙酸乙酯,对环境污染少,加上制作电化铝膜时对色层涂料的涂布速度可以达到180m/min,保持了

良好的生产效率,降低能耗。

84.具体由实施例3与对比例1-4比较可知,相比起普通的水性硅溶胶,改性硅溶胶具有改善色层固化和稳定性的效果,促进电化铝膜烫印的分切性和耐温性提高,并由稳定性的改善促进电化铝膜烫印的耐磨性提高;另外双酚a二缩水甘油醚、聚乙二醇单甲醚和壳聚糖三者相辅相成,形成稳定的加固骨架,促进色层固化的加快以及稳定性提高。

85.由实施例3与实施例5比较可知,烫印图案在150℃下烫印后的光泽度更高,说明乙二醇二缩水甘油醚的接枝作用对水性封闭型异氰酸酯固化剂有影响,促进色层的耐温性的提高。

86.由实施例3与实施例6-8比较可知,烫印图案的耐磨性as更高,说明以1:(0.25~0.4)的配比加入o-羧甲基壳聚糖和n-羧甲基壳聚糖,可促进色层稳定性以及耐磨性提高。

87.由实施例3与实施例9-11比较可知,烫印图案的耐磨性as更高,说明控制聚乙二醇单甲醚的平均分子量为1000~1200,对色层的稳定性有影响,改善色层的耐磨性。

88.本具体实施方式仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本具体实施方式做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。