1.本发明涉及变速器参数设计技术领域,特别涉及一种用于变速器试验台架的自动变速器载荷谱计算方法。

背景技术:

2.自动变速器是一种能够自动根据汽车车速和发动机转速来进行自动换挡操纵的变速装置。在自动变速器正向研发过程中,设计阶段需要准确的载荷谱数据作为边界条件进行结构优化设计和计算,确定被设计部件的强度和可靠性。自动变速器动态可靠性试验是考察和评价变速器可靠性的有效技术措施和手段,变速器动态可靠性试验一般都在配备有各类强化道路的汽车试验场进行,但是为了缩短变速器研发和试验的周期,需要在试验台架上模拟整车工况,这就需要计算变速器台架试验载荷谱。目前通常采用的是基于理论nedc(新标欧洲循环测试)工况和wltc(全球统一轻型车辆测试循环)工况的cae(计算机辅助工程)分析来计算台架试验载荷谱。此种台架试验载荷谱的计算方法数据具有局限性,不能覆盖实际工况,与实际相符性差。

技术实现要素:

3.针对以上缺陷,本发明的目的是提供一种自动变速器载荷谱计算方法,此自动变速器载荷谱计算方法计算得出的变速器台架试验载荷谱覆盖工况更广,与实际更相符,能够快速解决验证自动变速器的疲劳问题,有利于提高自动变速器的产品质量,缩短研发周期,降低研发成本。

4.为了实现上述目的,本发明的技术方案是:一种自动变速器载荷谱计算方法,包括以下步骤:s1、通过实车在不同的工况下进行动态可靠性试验,并采集原始试验数据;s2、对所述步骤s1中采集的所述原始试验数据进行预处理,得出有效试验数据;s3、根据所述有效实验数据进行计算,获得所述自动变速器的各离合器在不同工况换挡时产生的热量值;s4、根据所述步骤s3得出的所述各离合器在不同工况换挡时产生的热量值与整车全寿命各工况的里程计算得出各离合器的各工况的全寿命热量值,将同一离合器的各工况的全寿命热量值进行累计得出各离合器的全寿命热量值;s5、根据所述步骤s2中得出的所述有效试验数据在变速器总成试验台架上进行分工况模拟试验,当模拟试验中各分工况的循环次数累计产生的各离合器热量值与所述步骤s4中计算得出所述各离合器的全寿命热量值一致时,所得到的各分工况的试验步骤及循环次数分布图表即为自动变速器台架试验载荷谱。

5.其中,所述步骤s1中进行的所述动态可靠性试验的工况包括综合环路、山地道路、高环道路、普通公路和/或城市道路,在进行试验时实车的负载状况均为满载。

6.其中,所述原始试验数据包括发动机转速、发动机扭矩、油门、倾斜角度、制动、变速器挡位、变速器输入转速、变速器输出转速、离合器压力、振动值、油温、油压和车速。

7.其中,所述步骤s2中对所述原始试验数据进行的预处理包括如下步骤:s21、去除

怠速及停车等待的数据;s22、根据发动机map图,优化低扭矩数据;s23、根据不同工况实际情况,根据所述振动值,优化异常振动数据;s24、针对偶发工况进行重复测试,分析出现的可能性并对数据进行优化处理。

8.其中,所述步骤s3中用于计算离合器的热量值的公式如下:q=,式中:q——滑膜功热量δn——离合器滑差——滑膜阶段实际油压——离合器kp点油压s——活塞面积μ——摩擦系数n——摩擦片的面数r——有效半径η——效率t——时间。

9.其中,在所述步骤s4中,先计算出整车全寿命各工况的里程与所述步骤s1中整车进行的各工况的实验里程的比值,将所述步骤s3中计算得出的各离合器的不同工况热量值与相应工况的所述比值相乘得出所述各离合器的各工况的全寿命热量值。

10.其中,在所述步骤s4中,对计算得出的各离合器的各工况的全寿命热量值进行雨流计数处理,并对雨流计数处理得出的均值进行正态分布检验。

11.其中,所述步骤s5中进行的所述分工况模拟试验包括如下步骤:s51、试验准备;s52、分工况进行模拟试验;所述步骤s51包括如下分步骤:s511、试验台架功能检查;s512、台架试验磨合;s513、台架试验暖机。

12.其中,所述步骤s52包括如下步骤:s521、a工况试验,所述a工况试验模拟实车山地道路工况和城市道路工况,主要考核离合器c和离合器e换挡过程;s522、b工况试验,所述b工况试验模拟实车山地道路工况和城市道路工况,主要考核离合器c和离合器d换挡过程;s523、c工况试验,所述c工况试验模拟实车高环道路、山地道路和城市道路工况,主要考核离合器c、离合器d和离合器e换挡过程;s524、d工况试验,所述d工况试验模拟实车高环道路和城市道路工况,主要考核离合器c、离合器d和离合器e换挡过程;s525、e工况试验,所述e工况试验模拟实车山地道路和城市道路的起步工况,主要考核离合器e换挡过程;s526、f工况试验,所述f工况试验模拟实车山地道路和城市道路的起步工况,主要考核离合器c和离合器e换挡过程;s527、g工况试验,所述g工况试验模拟实车城市道路工况,主要考核离合器c和离合器e换挡过程;s528、h工况试验,所述h工况试验模拟实车倒挡、起步工况。

13.采用了上述技术方案后,本发明的有益效果是:由于本发明自动变速器载荷谱计算方法包括以下步骤:s1、通过实车在不同的工况下进行动态可靠性试验,并采集原始试验数据;s2、对原始试验数据进行预处理,得出有效试验数据;s3、根据有效实验数据计算自动变速器的各个离合器在不同工况换挡时生的热量值;s4、计算各离合器的全寿命热量值;s5、根据有效试验数据在变速器总成试验台架

上进行分工况模拟试验,当模拟试验中各分工况的循环次数累计产生的各离合器热量值与各离合器的全寿命热量值一致时,所得到的各分工况的试验步骤及循环次数分布图表即为自动变速器台架试验载荷谱。本发明自动变速器载荷谱计算方法通过实车采集试验样车在试验场道路上行驶时的变速器数据,可直接获得发动机转速、扭矩和挡位等信号,把传统的换挡载荷与时间频次关系,转变为离合器滑膜热量值与时间频次关系,同时记录各载荷等级对应的各个挡位换挡的频次,这样可获得在各个挡位下,不同载荷等级对应离合器滑膜热量值,计算出各离合器的全寿命热量值,然后基于热量值等效原理(即疲劳损伤等效原理)选取各挡位下产生较大疲劳强度的整车工况,作为台架试验输入的油门和车速,可有效避免载荷和转速选取的盲目性,为科学的制定台架试验载荷谱提供了可靠依据,从而计算得出的变速器台架试验载荷谱覆盖工况更广,与实际更相符,能够快速解决验证自动变速器的疲劳问题,有利于提高自动变速器的产品质量,缩短研发周期,降低研发成本。

14.综上所述,本发明自动变速器载荷谱计算方法解决了现有技术中变速器台架试验载荷谱覆盖工况少、与实际相符性差等技术问题,本发明自动变速器载荷谱计算方法覆盖工况更广,与实际更相符,能够快速解决验证自动变速器的疲劳问题,有利于提高自动变速器的产品质量,缩短研发周期,降低研发成本。

附图说明

15.图1是本发明自动变速器载荷谱计算方法的流程图;图2是本发明自动变速器载荷谱计算方法计算得出的各离合器全寿命的离合器热量值;图3是本发明自动变速器载荷谱计算方法的试验台架磨合工况一的工况图;图4是本发明自动变速器载荷谱计算方的法试验台架磨合工况二的工况图;图5是本发明自动变速器载荷谱计算方法的试验台架a工况试验的工况图;图6是本发明自动变速器载荷谱计算方法的试验台架b工况试验的工况图;图7是本发明自动变速器载荷谱计算方法的试验台架c工况试验的工况图;图8是本发明自动变速器载荷谱计算方法的试验台架d工况试验的工况图;图9是本发明自动变速器载荷谱计算方法的试验台架e工况试验的工况图;图10是本发明自动变速器载荷谱计算方法的试验台架f工况试验的工况图;图11是本发明自动变速器载荷谱计算方法的试验台架g工况试验的工况图;图12是本发明自动变速器载荷谱计算方法的试验台架h工况试验的工况图。

具体实施方式

16.下面结合附图和实施例,进一步阐述本发明。

17.本说明书中涉及到的方位均以附图所示方位为准,仅代表相对的位置关系,不代表绝对的位置关系。

18.如图1所示,一种自动变速器载荷谱计算方法,包括如下步骤:s1、通过实车在不同的工况下进行动态可靠性试验,并采集原始试验数据;s2、对步骤s1中采集的原始试验数据进行预处理,得出有效试验数据;s3、根据有效实验数据进行计算,获得自动变速器的各个离合器在不同工况换挡

时生的热量值;s4、计算出整车全寿命各工况的里程与步骤s1中整车进行的各工况的实验里程的比值,将步骤s3中计算得出的各离合器的不同工况热量值与相应工况的所述比值相乘得出各离合器的各工况的全寿命热量值,将同一离合器的各工况的全寿命热量值进行累计得出各离合器的全寿命热量值;s5、根据步骤s2中得出的有效试验数据在变速器总成试验台架上进行分工况模拟试验,当模拟试验中各分工况的循环次数累计产生的各离合器热量值与步骤s4中计算得出各离合器的全寿命热量值一致时,所得到的各分工况的试验步骤及循环次数分布图表即为自动变速器台架试验载荷谱。

19.下面对以上五个步骤的具体实施方式进行详细的阐述。

20.步骤s1:通过实车在不同的工况下进行动态可靠性试验,并采集原始试验数据。

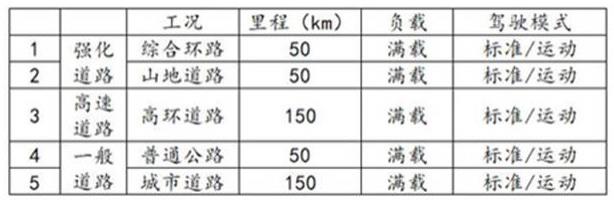

21.一般情况下,轻卡车辆通过的路面主要包括综合环路、山地道路、高环道路、普通公路和/或城市道路。根据gt/t12678-1990《汽车可靠性行驶试验方法》中关于汽车可靠性评价指标,结合实际道路行驶情况,本实施方式优选按照表1所示工况在不同的路面上进行动态可靠性试验。

22.表1试验方法是由驾驶员按照表1所示工况进行试验,每一工况试验2~3次,并由多个不同驾驶员分别进行试验,同时采集原始试验数据,记录每一个测点的发动机扭矩—时间历程。试验中采集的原始试验数据包括发动机转速、发动机扭矩、油门、倾斜角度、制动、变速器挡位、变速器输入转速、变速器输出转速、离合器压力、振动值、油温、油压和车速等。本实施方式通过实车在实际道路行驶,通过获取路面激励给予实车的反馈信息,从而能够获取真实的道路载荷谱,能够为后续的台架试验和计算机仿真分析提供参考。

23.步骤s2:对步骤s1中采集的原始试验数据进行预处理,得出有效试验数据。

24.为保证试验数据的准确性,需要对步骤s1采集的原始试验数据进行预处理,优化怠速、停车、低扭矩(对变速器不产生损伤的工况)及异常峰值等,有效的校正原始试验数据,得出有效试验数据。

25.本实施方式中,对原始试验数据进行的预处理包括如下步骤:s21、去除怠速及停车等待的数据;s22、根据发动机map图,优化低扭矩数据;s23、根据不同工况实际情况,根据振动值,优化异常振动数据;s24、针对偶发工况进行重复测试,分析出现的可能性并对数据进行优化处理。

26.步骤s3:根据有效实验数据进行计算,获得自动变速器的各个离合器在不同工况换挡时产生的热量值。

27.自动变速器整车测试主要是对离合器换挡的考核,本实施方式从离合器换挡过程中产生的热量值进行统计分析载荷损伤,直观对比相同试验条件下不同道路载荷对离合器结构的损伤严重程度。自动变速器共有五个离合器,分别用离合器a、离合器b、离合器c、离合器d和离合器e来表示,每个离合器主要由有动力升挡、有动力降挡两类工况下产生热量,采样频率按照10ms进行统计。

28.在本实施方式中,对每一种工况和每一个离合器都要单独进行离合器热量值的计算,从而获得自动变速器在不同工况换挡时产生的热量值,以此来衡量在不同工况下每个离合器的损伤。

29.用于计算离合器的热量值的公式如下:q=,式中:q——滑膜功热量δn——离合器滑差——滑膜阶段实际油压——离合器kp点油压s——活塞面积μ——摩擦系数n——摩擦片的面数r——有效半径η——效率t——时间。

30.步骤s4:计算出整车全寿命各工况的里程与步骤s1中整车进行的各工况的实验里程的比值,将步骤s3中计算得出的各离合器的不同工况热量值与相应工况的比值相乘得出各离合器的各工况的全寿命热量值,将同一离合器的各工况的全寿命热量值进行累计得出各离合器的全寿命热量值。

31.本实施方式优选整车全寿命各工况的里程分配如表2所示:表2

在此步骤中需要先根据表2所示的整车全寿命各工况的里程与表1所示的试验中各工况跑的里程计算出二者的比值,例如:总里程60000km的整车其强化道路工况的里程是7000km,在步骤1的动态可靠性试验中实车的强化道路工况是综合环路 山地道路一共跑了100km,则在强化道路工况下二者的比值就是70,然后将步骤3中计算得出的各离合器在强化道路工况的热量值乘以70,就得出了各离合器在强化道路工况的全寿命热量值。高速道路工况和一般道路工况的各离合器全寿命热量值的计算方法与强化道路工况的计算方法相同,在此不再一一详述。

32.为了验证计算得出的各离合器的各工况的全寿命热量值是否准确,本实施方式对计算得出的各离合器的各工况的全寿命热值进行雨流计数处理,得出载荷均值,再对得出的均值进行正态分布检验,检验结果表明各离合器的各工况的全寿命热量均值均服从正态分布,说明各离合器的各工况的全寿命热量值经过雨流计数后,其离合器热量值与设计的离合器换挡次数比例一致。然后将同一离合器的各工况的全寿命热量值进行累计得出各离合器的全寿命热量值,如图2所示。

33.步骤s5:根据步骤s2中得出的有效试验数据在变速器总成试验台架上进行分工况模拟试验,当模拟试验中各分工况的循环次数累计产生的各离合器热量值与步骤s4中计算得出各离合器的全寿命热量值一致时,所得到的各分工况的试验步骤及循环次数分布图表即为自动变速器台架试验载荷谱。

34.在此步骤中,在变速器总成试验台架上对步骤s1中进行的实车动态可靠性试验中造成比较大损伤的工况进行模拟试验,将步骤s1中测得的数据作为分工况模拟试验输入的油门和车速,能够避免台架试验中载荷和转速选取的盲目性,为科学的制定台架试验载荷谱提供了可靠依据。

35.分工况模拟试验包括如下步骤:s51、试验准备;s52、分工况进行模拟试验。

36.其中步骤s51包括如下分步骤:s511、试验台架功能检查,试验样品按照规定装在试验台架上后,首先进行功能检查,确保各个传感器转速信号、温度信号、压力信号、挡位信号等正确,变速器可以通过tcu控制换挡。

37.s512、台架试验磨合,磨合工况按照表3循环执行。

38.表3磨合工况一操作如下:其工况图参见图3,1.挂d挡,控制30%油门使车速达到65km/h后保持10s;2.松油门使车辆滑行直至停车。

39.磨合工况二操作如下:其工况图参见图4,1.挂d挡,控制30%油门使车速达到20km/h;

2.后松油门使车辆滑行至车速9km/h;3.再控制10%油门使车速达到26km/h;4.后松油门车辆滑行至车速15km/h;5.控制30%油门使车速达到35km/h;6.后松油门车辆滑行至车速23km/h;7.控制30%油门使车速达到43km/h;8.后松油门车辆滑行至车速32km/h;9.控制30%油门使车速达到54km/h;10.后松油门使车辆滑行至车速41km/h;11.控制30%油门使车速达到65km/h;12.后松油门使车辆滑行至车速50km/h,13.控制制动直至停车。

40.s513、台架试验暖机,进行台架试验前,试验样品须进行暖机运转至变速器油温度达到80

±

5℃,且电机的转速、扭矩数值处于稳定状态。

41.步骤s52包括如下步骤:s521、a工况试验, a工况试验模拟实车山地道路工况和城市道路工况,主要考核离合器c和离合器e换挡过程,里程1.96km,最高车速60km/h,其工况图参见图5,具体操作步骤如下:1.挂d挡,控制30%油门加速到车速14km/h;2.松油门触发1-2换挡,滑行至车速5km/h;3.控制全油门到车速25km/h (检查触发2-1换挡);4.松油门并滑行(检查触发2-3换挡);5.等待车速降到11km/h (检查触发3-2换挡);6.控制30%油门直到车速达到42km/h (检查6挡结合);7.制动到车速38km/h, 踩油门(检查6-4换挡);8.等待车速达到60km/h;9.制动停车;10.润滑工况:控制挡位n,输入转速1500rpm保持20s。

42.s522、b工况试验, b工况试验模拟实车山地道路工况和城市道路工况,主要考核离合器c和离合器d换挡过程,里程0.91km,最高车速55km/h,其工况图参见图6,具体操作步骤如下:1.挂d挡,控制全油门使车速到达55km/h (踩油门过程检查4-5换挡);2.制动到车速16km/h(检查3挡位接合);3.全油门到车速55km/h (检查触发4-5换挡);4.制动到车速16km/h(检查3挡位结合);5.全油门到车速55km/h (检查触发4-5换挡);6.制动停车;7.润滑工况:控制挡位n,输入转速1500rpm保持20s。

43.s523、c工况试验, c工况试验模拟实车高环道路、山地道路和城市道路工况,主要

考核离合器c、离合器d和离合器e换挡过程,里程3.29km,最高车速80km/h,其工况图参见图7,具体操作步骤如下:1.挂d挡,控制30%油门是车速达到26km/h;2.制动到车速5km/h(确认2挡接合);3.控制全油门使车速达到20km/h(触发2-1换挡);4.松油门滑行到挡位3结合;5.制动使车速达到11km/h(触发3-2换挡);6.控制全油门使车速达到42km/h;7.松油门滑行到挡位4结合;8.制动使车速达到24km/h;9.控制全油门使车速达到52km/h;10.松油门滑行到挡位6结合;11.制动使车速达到24km/h;12.控制全油门使车速达到52km/h(触发6-3换挡);13.松油门到挡位6结合;14.制动使车速达到38km/h;15.控制全油门使车速达到55km/h(触发6-4换挡);16.松油门滑行到挡位7结合;17.制动使车速达到37km/h;18.控制全油门使车速达到65km/h(触发7-5-4换挡);19.松油门到挡位8结合;20.制动使车速达到48km/h;21.控制全油门使车速达到80km/h(触发8-6-5换挡);22.控制50%油门直到挡位8结合;23.制动停车;24.润滑工况:控制挡位n,输入转速1500rpm保持20s。

44.524、d工况试验, d工况试验模拟实车高环道路和城市道路工况,主要考核离合器c、离合器d和离合器e换挡过程,里程1.84km,最高车速80km/h,其工况图参见图8,具体操作步骤如下:1.挂d挡,控制全油门使车速达到80km/h;2.控制50%油门直到挡位8接合;3.制动停车;4.润滑工况:控制挡位n,输入转速1500rpm保持20s。

45.ss525、e工况试验, e工况试验模拟实车山地道路和城市道路的起步工况,主要考核离合器e换挡过程,里程0.03km,最高车速13km/h,其工况图参见图9,具体操作步骤如下:1.挂d挡,控制30%油门使车速达到13km/h (2挡接合);2.滑行至使车速达到4km/h;3. 控制全油门保持2.5s,然后松油门;4.制动停车;

d4

ꢀꢀꢀꢀ4ꢀꢀꢀꢀ3ꢀꢀꢀꢀ4ꢀꢀꢀeꢀꢀꢀꢀ7ꢀꢀꢀꢀ8ꢀꢀꢀꢀ7ꢀꢀꢀꢀfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀgꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀhꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工况\步骤39404142434445464748495051525354555657a

ꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀ

2 b

ꢀꢀꢀ1ꢀꢀꢀꢀ1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀcꢀꢀꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀ

d 4

ꢀꢀꢀꢀ3ꢀꢀꢀꢀ4ꢀꢀꢀꢀ4ꢀꢀ

e7

ꢀꢀꢀꢀ8ꢀꢀꢀꢀ7ꢀꢀꢀꢀ7ꢀꢀꢀfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀgꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀhꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

工况\步骤58596061626364656667686970717273

ꢀꢀꢀaꢀꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀbꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c2

ꢀꢀꢀꢀ2ꢀꢀꢀꢀ2ꢀꢀꢀꢀꢀꢀꢀꢀdꢀꢀ3ꢀꢀꢀꢀ4ꢀꢀꢀꢀ3ꢀꢀꢀꢀꢀꢀ

e 8

ꢀꢀꢀꢀ7ꢀꢀꢀꢀ8ꢀꢀꢀꢀꢀꢀꢀfꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1ꢀꢀꢀꢀꢀgꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1ꢀꢀꢀꢀhꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1ꢀꢀꢀ

表4需要说明的是,本实施方式中所记载的里程、转速、时间等数据是根据轻卡车型所设定的,这些数据可根据不同车型及实际试验情况进行调整,本实施例对此并不作限制。

51.本发明自动变速器载荷谱计算方法通过实车采集试验样车在试验场道路上行驶时的变速器数据,可直接获得发动机转速、扭矩和挡位等信号,把传统的换挡载荷与时间频次关系,转变为离合器滑膜热量值与时间频次关系,同时记录各载荷等级对应的各个挡位换挡的频次,这样可获得在各个挡位下,不同载荷等级对应离合器滑膜热量值,计算出各离合器的全寿命热量值,然后基于热量值等效原理选取各挡位下产生较大疲劳强度的整车工况,作为台架试验输入的油门和车速,可有效避免载荷和转速选取的盲目性,为科学的制定台架试验载荷谱提供了可靠依据,从而计算得出的变速器台架试验载荷谱覆盖工况更广,与实际更相符,能够快速解决验证自动变速器的疲劳问题,有利于提高自动变速器的产品质量,缩短研发周期,降低研发成本。

52.本发明不局限于上述具体的实施方式,本领域的普通技术人员从上述构思出发,不经过创造性的劳动,所做出的种种变换,均落在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。