1.本发明是关于机械加工领域,特别是关于一种薄壁齿套的加工工艺。

背景技术:

2.现有技术中,齿套加工工艺流程为锻造-正火-粗车-粗铣扁方圆弧-正火-半精车-插齿-精车-渗碳淬火-精铣圆弧扁方-刮齿-入库。由于18crnimo7-6材质淬透性高,在加工制造过程中,采用渗碳淬火的表面处理工艺,硬化区域表面硬度能达到hrc60左右,有效淬硬层深度可达2mm左右,且芯部韧性强,完全满足“齿部硬、芯部韧”的使用要求,具有耐磨性、抗点蚀、抗磨损和抗胶合能力强,且抗折断能力较高。但是,18crnimo7-6材质用于薄壁齿套制造时,齿部畸变较大。在渗碳-高回-淬火-低回工艺时,零件尤其是薄壁性零件变形量很大且无规律,导致渗碳淬火之前的预留加工余量过大时,由于渗碳层深度的限制,往往会导致后期精加工后,齿面的硬度小、硬化层深度浅;相反预留加工余量过小,会导致齿形等部位不能精加工出来,从而使得制造齿套的废品率较大,

3.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

4.本发明的目的在于提供一种薄壁齿套的加工工艺,其能够减少齿套加工过程中齿套的畸变,从而减少因畸变导致的报废,提高了齿套制造的成品率。

5.为实现上述目的,本发明的实施例提供了一种薄壁齿套的加工工艺,包括以下步骤:

6.1)锻件下料,对所述锻件进行正火处理;

7.2)对所述锻件进行粗车粗铣,其中粗车粗铣包括对所述锻件的扁方和扁方圆弧进行粗铣;

8.3)对粗车粗铣后的锻件进行正火和回火处理;

9.4)对所述锻件进行半精车,再对所述锻件的扁方和扁方圆弧进行半精铣;

10.5)对所述锻件进行粗插齿,并消除齿部的残余应力;

11.6)对所述锻件进行渗碳淬火处理,渗碳处理时,对所述锻件的扁方及内齿进行渗碳,所述锻件的其他部位进行渗碳防护,并检验齿部硬度及变形量;

12.7)精铣扁方;

13.8)对齿部进行刮齿;

14.9)线切割圆弧,并对所述锻件上的各外圆的内孔进行精车。

15.在本发明的一个或多个实施方式中,所述步骤1)正火处理的温度位于850℃-880℃之间,所述锻件的表面硬度位于170hbs-210hbs之间。

16.在本发明的一个或多个实施方式中,所述步骤2)粗车后,所述锻件的外径单边留5mm的余量,退刀槽留5mm的余量,其余部分留5-6mm的余量。

17.在本发明的一个或多个实施方式中,所述步骤2)粗铣扁方和扁方圆弧后,留单边5mm的余量。

18.在本发明的一个或多个实施方式中,所述步骤3)正火和回火处理后,所述锻件的表面硬度位于190hbs-210hbs之间。

19.在本发明的一个或多个实施方式中,所述步骤4)半精车后,所述锻料的各外径与各止口留有1-1.3mm的余量,内齿小径留1-1.3mm的余量,车退刀槽留0.5-0.6mm的余量,总长留2mm。

20.在本发明的一个或多个实施方式中,所述步骤5)的粗插齿留有2.3-2.4mm的余量。

21.在本发明的一个或多个实施方式中,所述步骤5)消除齿部的残余应力的操作包括,将所述锻件升温至600℃,保温处理,再冷却所述锻件。

22.在本发明的一个或多个实施方式中,所述步骤6)的渗碳温度介于920-930℃之间,渗碳升温梯度小于50℃/h,淬火温度为180℃。

23.在本发明的一个或多个实施方式中,所述步骤7)精铣扁方的单边留有0.25mm的余量。

24.与现有技术相比,根据本发明实施方式的一种薄壁齿套的加工工艺,其能够减少齿套加工过程中齿套的畸变,从而减少因畸变导致的报废,提高了齿套制造的成品率。

附图说明

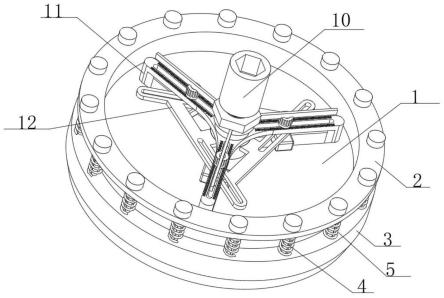

25.图1是根据本发明一实施方式的薄壁齿套的加工工艺的流程图。

具体实施方式

26.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

27.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元件或其它组成部分。

28.如图1所示,根据本发明优选实施方式的一种薄壁齿套的加工工艺,包括以下步骤:

29.1)锻件下料,对锻件进行正火处理。该步骤中,正火处理的温度位于850℃-880℃之间。正火处理后,锻件的表面硬度位于170hbs-210hbs之间。

30.2)对锻件进行粗车粗铣,其中粗车粗铣包括对锻件的扁方和扁方圆弧进行粗铣。该步骤中,对锻件粗车后,锻件的外径单边留有5mm的余量,退刀槽留有5mm的余量,其余部分留有5-6mm的余量。粗铣扁方和扁方圆弧后,单边留有5mm的余量。

31.3)对粗车粗铣后的锻件进行正火和回火处理。正火和回火处理后,锻件的表面硬度位于190hbs-210hbs之间。

32.4)对所述锻件进行半精车,再对所述锻件的扁方和扁方圆弧进行半精铣。半精车后,锻料的各外径与各止口留有1-1.3mm的余量,内齿小径留1-1.3mm的余量,车退刀槽留0.5-0.6mm的余量,总长留2mm。半精铣扁方和扁方圆弧后,留单边1mm的余量。

33.5)对锻件进行粗插齿,并消除齿部的残余应力。消除齿部的残余应力时,先将锻件

缓慢升温至600℃,保温处理一段时间后,再缓慢冷却锻件。

34.6)对锻件进行渗碳淬火处理,渗碳处理时,对锻件的扁方及内齿进行渗碳,锻件的其他部位进行渗碳防护,并检验齿部硬度及变形量。渗碳淬火处理时,渗碳温度介于920-930℃之间,渗碳升温梯度小于50℃/h,淬火温度为180℃。渗碳淬火处理结束后需要对齿部进行检验,若齿部不合格(变形量大或硬度不够),则回炉淬火热整恢复。

35.7)精铣扁方;精铣扁方的单边留有0.25mm的余量。该单边留有0.25mm的余量时需要检测渗碳硬度,若渗碳硬度不够则还需要将度那劲回炉淬火恢复硬度后再精铣。

36.8)对齿部进行刮齿。

37.9)线切割圆弧,并对锻件上的各外圆内孔进行精车。该步骤需要对各外圆内孔精车到位,钻孔攻丝。

38.上述步骤完成后,还需要对加工完后的锻件进行检验,以保证锻件的质量。

39.根据本发明实施方式的一种薄壁齿套的加工工艺,其能够减少齿套加工过程中齿套的畸变,从而减少因畸变导致的报废,提高了齿套制造的成品率。

40.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

技术特征:

1.一种薄壁齿套的加工工艺,其特征在于,包括以下步骤:1)锻件下料,对所述锻件进行正火处理;2)对所述锻件进行粗车粗铣,其中粗车粗铣包括对所述锻件的扁方和扁方圆弧进行粗铣;3)对粗车粗铣后的锻件进行正火和回火处理;4)对所述锻件进行半精车,再对所述锻件的扁方和扁方圆弧进行半精铣;5)对所述锻件进行粗插齿,并消除齿部的残余应力;6)对所述锻件进行渗碳淬火处理,渗碳处理时,对所述锻件的扁方及内齿进行渗碳,所述锻件的其他部位进行渗碳防护,并检验齿部硬度及变形量;7)精铣扁方;8)对齿部进行刮齿;9)线切割圆弧,并对所述锻件上的各外圆的内孔进行精车。2.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤1)正火处理的温度位于850℃-880℃之间,所述锻件的表面硬度位于170hbs-210hbs之间。3.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤2)粗车后,所述锻件的外径单边留5mm的余量,退刀槽留5mm的余量,其余部分留5-6mm的余量。4.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤2)粗铣扁方和扁方圆弧后,留单边5mm的余量。5.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤3)正火和回火处理后,所述锻件的表面硬度位于190hbs-210hbs之间。6.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤4)半精车后,所述锻料的各外径与各止口留有1-1.3mm的余量,内齿小径留1-1.3mm的余量,车退刀槽留0.5-0.6mm的余量,总长留2mm。7.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤5)的粗插齿留有2.3-2.4mm的余量。8.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤5)消除齿部的残余应力的操作包括,将所述锻件升温至600℃,保温处理,再冷却所述锻件。9.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤6)的渗碳温度介于920-930℃之间,渗碳升温梯度小于50℃/h,淬火温度为180℃。10.如权利要求1所述的薄壁齿套的加工工艺,其特征在于,所述步骤7)精铣扁方的单边留有0.25mm的余量。

技术总结

本发明公开了一种薄壁齿套的加工工艺,包括以下步骤:1)锻件下料,对锻件进行正火处理;2)对锻件进行粗车粗铣,其中粗车粗铣包括对锻件的扁方和扁方圆弧进行粗铣;3)对粗车粗铣后的锻件进行正火和回火处理;4)对锻件进行半精车,再对锻件的扁方和扁方圆弧进行半精铣;5)对锻件进行粗插齿,并消除齿部的残余应力;6)对锻件进行渗碳淬火处理,渗碳处理时,对锻件的扁方及内齿进行渗碳,锻件的其他部位进行渗碳防护,并检验齿部硬度及变形量;7)精铣扁方;8)对齿部进行刮齿;9)线切割圆弧,并对锻件上的各外圆的内孔进行精车。该加工工艺能减少加工过程中齿套的畸变,提高齿套的成品率。提高齿套的成品率。提高齿套的成品率。

技术研发人员:赵海涛

受保护的技术使用者:西马克工程(中国)有限公司

技术研发日:2022.11.10

技术公布日:2022/12/30

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。