1.本发明涉及一种工件组装设备,尤其涉及一种渔轮旋钮自动组装机。

背景技术:

2.渔轮,也叫渔线轮、放线器、卷线器,古称钓车,是抛竿钓鱼必备钓具之一,通常有摇把、摇臂、逆止钮、主体、轮脚、导线轮、线轮、抛线螺帽、勾线夹、线壳、泄力装置等11个主要部件组成的一个收线传动装置。

3.目前,现有的渔轮组装都是通过人工组装,采用流水线的方式组装,组装速度依靠人工速度而定,并且由于渔轮结构复杂,在人工不了解的情况下,还需要进行学习渔轮的安装流程,而在旋钮的组装过程中,旋钮自身包括有盖盘、弹片、制动螺帽、制动弹簧、制动滴答座、环形固定盖板和螺丝等细小部件组成,而这些零件目前主要通过工人完成组装过程,而手工进行组装,在一定的程度上制约了生产时间,工人需要进行休息,在生产效率一定的情况下,若是需要提高产量,则需要额外的增加用人的数量和生产时间,导致生产中的成本增高。

技术实现要素:

4.为了克服现有的渔轮旋钮组装产量受到人工生产效率制约的缺点,本发明的目的是提供一种提高生产效率的渔轮旋钮自动组装机。

5.本发明的技术方案为:一种渔轮旋钮自动组装机,包括有组装台、数控电机、皮带轮组、组装盘、五棱导向架、第一电动推杆、五棱滑动架、组装弹片机构、组装制动螺帽机构、组装制动弹簧机构、组装制动滴答座机构、组装环形固定盖板机构和限位杆,组装台底部设有数控电机,数控电机的输出轴贯穿组装台,组装台上转动式连接组装盘,组装盘中部转动式连接五棱导向架,五棱导向架上滑动式连接五棱滑动架,组装盘和数控电机通过皮带轮组件进行传动,数控电机间歇转动,组装台底部设有第一电动推杆,第一电动推杆的输出杆贯穿组装台和组装盘的中心,第一电动推杆的输出杆和五棱滑动架转动式连接,五棱滑动架的棱面依次设置用于按步骤组装零件的组装弹片机构、组装制动螺帽机构、组装制动弹簧机构、组装制动滴答座机构和组装环形固定盖板机构,组装盘上开有五个放置待组装工件的槽孔,槽孔内设有限位杆,待组装工件通过限位杆固定角度放置,用以配合各个组装机构进行零件组装。

6.作为本发明的一种优选技术方案,所述组装弹片机构包括有第一输料道、第二电动推杆、第一支撑架、第一安装块、第三电动推杆、第一电动螺丝刀、电动推块和限位块,组装台上固接第一输料道,五棱滑动架的任意一棱面上固接第二电动推杆和第一支撑架,第一支撑架上滑动式连接第一安装块,第一安装块和第二电动推杆的输出杆固接,第一安装块顶部设有第三电动推杆,第三电动推杆的输出杆上固接第一电动螺丝刀,第一安装块侧面固接限位块,限位块相对位置的第一安装块上设有电动推块,电动推块和限位块配合将第一输料道内输送而来的制动弹片夹住。

7.作为本发明的一种优选技术方案,所述组装制动螺帽机构包括有第二输料道、第四电动推杆、第二支撑架和第一电动夹爪,组装台上固接第二输料道,第二输料道的安装位置和组装弹片机构位置相邻,五棱滑动架上相邻组装弹片机构的棱面上固接第四电动推杆和第二支撑架,第二支撑架上滑动式连接第一电动夹爪,第一电动夹爪和第四电动推杆固接,第一电动夹爪将第二输料道内输送而来的制动螺帽夹住。

8.作为本发明的一种优选技术方案,所述组装制动弹簧机构包括有第三输料道、第五电动推杆、第三支撑架和第二电动夹爪,组装台上固接第三输料道,第三输料道的安装位置和组装制动螺帽机构位置相邻,五棱滑动架上相邻组装制动螺帽机构的棱面上固接第五电动推杆和第三支撑架,第三支撑架上滑动式连接第二电动夹爪,第二电动夹爪和第五电动推杆固接,第二电动夹爪将第三输料道内输送而来的制动弹簧夹住。

9.作为本发明的一种优选技术方案,所述组装制动滴答座机构包括有第六电动推杆、第四支撑架、第三电动夹爪、注油机和第四输料道,组装台上固接第四输料道,第四输料道的安装位置和组装制动弹簧机构位置相邻,五棱滑动架上相邻组装制动弹簧机构的棱面上固接第六电动推杆和第四支撑架,第四支撑架上滑动式连接第三电动夹爪,第三电动夹爪上固接注油机,第三电动夹爪将第四输料道输送而来的制动滴答座夹住。

10.作为本发明的一种优选技术方案,所述组装环形固定盖板机构包括有第五输料道、第七电动推杆、第五支撑架、导向杆、第八电动推杆、电动吸盘、第二电动螺丝刀、螺丝输料道、第二安装块和连接板,组装台上固接第五输料道,第五输料道的安装位置和组装制动滴答座机构位置相邻,第五输料道上开有一条形槽,环形固定盖板和条形槽契合,使环形固定盖板以固定角度输送,五棱滑动架上相邻组装制动滴答座机构的棱面上固接第七电动推杆和第五支撑架,第五支撑架上滑动式连接第二安装块,第二安装块顶部固接导向杆,导向杆上通过连接板滑动式连接两个第二电动螺丝刀,第二安装块上固接第八电动推杆,第八电动推杆的输出杆和连接板固接,连接板上对称设有电动吸盘,电动吸盘将第五输料道输送而来的环形固定盖板吸附,第五输料道下方的组装台上对称设有螺丝输料道。

11.作为本发明的一种优选技术方案,限位杆为磁铁,将制动弹簧放置在制动螺帽上后通过磁力吸附。

12.作为本发明的一种优选技术方案,还包括有标识板,组装台上固接标识板,以标识板的位置作为旋钮组装开始的第一步,标识板与组装弹片机构位置相邻。

13.本发明具有以下优点:利用各个组装机构代替手工操作,在进行零件组装的过程中,进行简单的收放料即可实现对旋钮的组装加工,能够极大的提高生产效率,并降低了生产成本。

附图说明

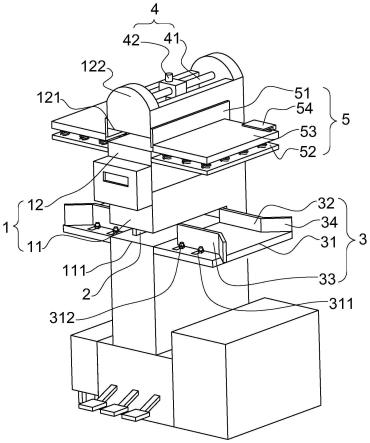

14.图1为本发明的第一视角立体结构示意图。

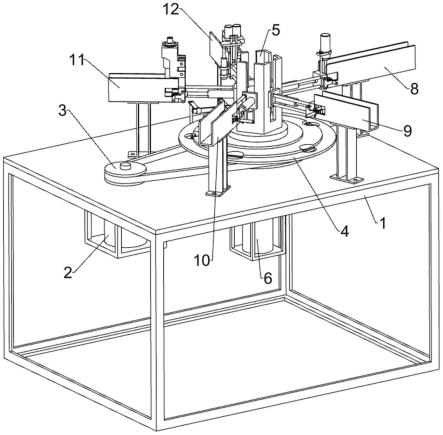

15.图2为本发明的第二视角立体结构示意图。

16.图3为本发明的皮带轮组立体结构示意图。

17.图4为本发明的组装弹片机构立体结构示意图。

18.图5为本发明的组装制动螺帽机构和组装制动弹簧机构的第一视角立体结构示意图。

19.图6为本发明的组装制动螺帽机构和组装制动弹簧机构的第二视角立体结构示意图。

20.图7为本发明的组装制动滴答座机构立体结构示意图。

21.图8为本发明的组装环形固定盖板机构第一视角立体结构示意图。

22.图9为本发明的组装环形固定盖板机构第二视角立体结构示意图。

23.图10为本发明的组装台、组装盘、标识板和螺丝输送道立体结构示意图。

24.其中:1-组装台,2-数控电机,3-皮带轮组,4-组装盘,5-五棱导向架,6-第一电动推杆,7-五棱滑动架,8-组装弹片机构,81-第一输料道,82-第二电动推杆,83-第一支撑架,84-第一安装块,85-第三电动推杆,86-第一电动螺丝刀,87-电动推块,88-限位块,9-组装制动螺帽机构,91-第二输料道,92-第四电动推杆,93-第二支撑架,94-第一电动夹爪,10-组装制动弹簧机构,1010-第三输料道,1020-第五电动推杆,1030-第三支撑架,1040-第二电动夹爪,11-组装制动滴答座机构,111-第六电动推杆,112-第四支撑架,113-第三电动夹爪,114-注油机,115-第四输料道,12-组装环形固定盖板机构,121-第五输料道,122-第七电动推杆,123-第五支撑架,124-导向杆,125-第八电动推杆,126-电动吸盘,127-第二电动螺丝刀,128-螺丝输料道,129-第二安装块,1291-连接板,13-标识板,14-限位杆。

具体实施方式

25.以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

26.实施例1

27.一种渔轮旋钮自动组装机,如图1-图3所示,包括有组装台1、数控电机2、皮带轮组3、组装盘4、五棱导向架5、第一电动推杆6、五棱滑动架7、组装弹片机构8、组装制动螺帽机构9、组装制动弹簧机构10、组装制动滴答座机构11、组装环形固定盖板机构12和限位杆14,组装台1底部栓接数控电机2,数控电机2的输出轴贯穿组装台1,组装台1上固接五棱导向架5,五棱导向架5下部转动式连接组装盘4,五棱导向架5上滑动式连接五棱滑动架7,组装盘4和数控电机2通过皮带轮组3件进行传动,数控电机2间歇转动,组装台1底部固接第一电动推杆6,第一电动推杆6的输出杆贯穿组装台1和五棱导向架5的中心,第一电动推杆6的输出杆和五棱滑动架7转动式连接,五棱滑动架7的棱面依次设置用于按步骤组装零件的组装弹片机构8、组装制动螺帽机构9、组装制动弹簧机构10、组装制动滴答座机构11和组装环形固定盖板机构12,组装盘4上开有五个放置需要在盖盘上进行组装的槽孔,槽孔内设有限位杆14,将盖盘通过限位杆14固定角度放置,使得盖盘不会发生转动,能够配合各个组装机构进行固定角度的零件组装。

28.如图1、图4所示,所述组装弹片机构8包括有第一输料道81、第二电动推杆82、第一支撑架83、第一安装块84、第三电动推杆85、第一电动螺丝刀86、电动推块87和限位块88,组装台1上栓接用于输送弹片的第一输料道81,五棱滑动架7的任意一棱面上栓接第二电动推杆82和第一支撑架83,第一支撑架83上滑动式连接第一安装块84,第一安装块84和第二电动推杆82的输出杆固接,第一安装块84顶部固接第三电动推杆85,第三电动推杆85的输出杆上固接第一电动螺丝刀86,第一安装块84侧面固接限位块88,限位块88相对位置的第一安装块84上设有电动推块87,数控电机2间歇转动一次,电动推块87和限位块88配合将第一输料道81内输送而来的制动弹片夹住,夹住弹片后第二电动推杆82收回,第一电动推杆6输

出杆带动五棱滑动架7下移,第一电动螺丝刀86将弹片上自带的螺丝拧紧,将弹片固定在盖盘上,第一电动推杆6输出杆带动五棱滑动架7上移,第二电动推杆82延伸,电动推块87和限位块88等待数控电机2下一次转动,并将下一个弹片夹住。

29.如图1、图5、图6所示,所述组装制动螺帽机构9包括有第二输料道91、第四电动推杆92、第二支撑架93和第一电动夹爪94,组装台1上固接用于输送制动螺帽的第二输料道91,第二输料道91的安装位置和组装弹片机构8位置相邻,五棱滑动架7上相邻组装弹片机构8的棱面上栓接第四电动推杆92和第二支撑架93,第二支撑架93上滑动式连接第一电动夹爪94,第一电动夹爪94和第四电动推杆92固接,数控电机2间歇转动一次将安装好弹片的工件转动至第四电动推杆92下方后,第一电动夹爪94将第二输料道91内输送而来的制动螺帽夹住,第四电动推杆92收回,第一电动推杆6输出杆带动五棱滑动架7下移,第一电动夹爪94将夹住的制动螺帽放置在盖盘中心位置,第一电动推杆6输出杆带动五棱滑动架7上移,第四电动推杆92延伸,第一电动夹爪94等待数控电机2下一次转动,并将下一个制动螺帽夹住。

30.如图1、图5、图6所示,所述组装制动弹簧机构10包括有第三输料道1010、第五电动推杆1020、第三支撑架1030和第二电动夹爪1040,组装台1上固接用于输送制动弹簧的第三输料道1010,第三输料道1010的安装位置和组装制动螺帽机构9位置相邻,五棱滑动架7上相邻组装制动螺帽机构9的棱面上固接第五电动推杆1020和第三支撑架1030,第三支撑架1030上滑动式连接第二电动夹爪1040,第二电动夹爪1040和第五电动推杆1020固接,数控电机2间歇转动一次将安装好制动螺帽的工件转动至第五电动推杆1020下方后,第二电动夹爪1040将第三输料道1010内输送而来的制动弹簧夹住,第五电动推杆1020收回,第一电动推杆6输出杆带动五棱滑动架7下移,夹住制动弹簧的第二电动夹爪1040松开,将制动弹簧放置在制动螺帽上,限位杆14为磁铁材质,制动弹簧放置在制动螺帽上后通过磁力吸附,以此避免制动弹簧在移动过程中倾倒,制动螺帽放置完后,第一电动推杆6输出杆带动五棱滑动架7上移,第五电动推杆1020延伸,第二电动夹爪1040等待数控电机2下一次转动,并将下一个制动螺帽夹住。

31.如图1、图7所示,所述组装制动滴答座机构11包括有第六电动推杆111、第四支撑架112、第三电动夹爪113、注油机114和第四输料道115,组装台1上栓接第四输料道115,第四输料道115的安装位置和组装制动弹簧机构10位置相邻,五棱滑动架7上相邻组装制动弹簧机构10的棱面上栓接第六电动推杆111和第四支撑架112,第四支撑架112上滑动式连接第三电动夹爪113,第三电动夹爪113上栓接注油机114,数控电机2间歇转动一次将放置好制动弹簧的工件转动至第六电动推杆111后,第三电动夹爪113将第四输料道115输送而来的制动滴答座夹住,第六电动推杆111收回,第一电动推杆6输出杆带动五棱滑动架7下移,第三电动夹爪113将夹住的制动滴答座套在制动弹簧上,注油机114向制动滴答座内注入润滑油,避免制动弹簧和制动滴答座干磨,第三电动夹爪113松开后,第一电动推杆6输出杆带动五棱滑动架7上移,第六电动推杆111延伸,第三电动夹爪113等待数控电机2下一次转动,并将下一个制动滴答座夹住。

32.如图1、图8、图9所示,所述组装环形固定盖板机构12包括有第五输料道121、第七电动推杆122、第五支撑架123、导向杆124、第八电动推杆125、电动吸盘126、第二电动螺丝刀127、螺丝输料道128、第二安装块129和连接板1291,组装台1上固接第五输料道121,第五

输料道121的安装位置和组装制动滴答座机构11位置相邻,第五输料道121上开有一条形槽,环形固定盖板和条形槽契合,使的环形固定盖板能够以固定角度输送,避免螺丝孔无法对准组装工件的螺栓孔,五棱滑动架7上相邻组装制动滴答座机构11的棱面上栓接第七电动推杆122和第五支撑架123,第五支撑架123上滑动式连接第二安装块129,第二安装块129顶部焊接导向杆124,导向杆124上通过连接板1291滑动式连接两个第二电动螺丝刀127,第二安装块129上栓接第八电动推杆125,第八电动推杆125的输出杆和连接板1291固接,连接板1291上对称固接电动吸盘126,电动吸盘126和第二电动螺丝刀127呈交叉设置,数控电机2间歇转动一次将组装好制动滴答座的工件转动至第七电动推杆122后,电动吸盘126将第五输料道121输送而来的环形固定盖板吸附,第五输料道121下方的组装台1上对称固接螺丝输料道128,第七电动推杆122收回,第一电动推杆6输出杆带动五棱滑动架7下移,下移的同时第二电动螺丝刀127磁性螺丝刀头吸附螺丝输料道128内的螺丝,而吸附住环形固定盖板的放置在组装工件上,第八电动推杆125收缩使第二电动螺丝刀127下压,第二电动螺丝刀127带着螺丝旋转拧紧固定,将环形固定盖板安装在组装工件上,以此完成该工件的组装,随后第八电动推杆125延伸将第二电动螺丝刀127顶起,第一电动推杆6输出杆带动五棱滑动架7上移,第七电动推杆122延伸,电动吸盘126等待数控电机2下一次转动,并将下一个环形固定盖板吸附。

33.通过上述方式,利用各个组装机构代替手工操作,在进行零件组装的过程中,各个输料道以流水式的方式进行输料,进行简单的收放料即可实现对旋钮的组装加工,即使相比较于自动化的机械手,依然能够极大的提高生产效率,并降低生产成本,使用过程中只需要一个工人监督设备是否出现异常即可。

34.实施例2

35.在实施例1的基础之上,如图1、图10所示,还包括有标识板13,组装台1上栓接标识板13,以标识板13的位置作为旋钮组装开始的第一步,标识板13与组装弹片机构8位置相邻。

36.在工件投料的过程中,由于设备是旋转运行,通过标识板13上的标识,能够避免投料位置出现错误。

37.本行业的技术人员应该了解,上述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均落在本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。