1.本实用新型涉及罐头灌装设备技术领域,具体的,涉及一种果球灌装料斗组件。

背景技术:

2.水果罐头以用料不同而命名不同,一般水果罐头的原料取材于水果,包括黄桃,苹果,荔枝,草莓,山楂等,产品主要有黄桃罐头、草莓罐头、菠萝蜜罐头、橘子罐头等。

3.现有技术中,一方面,对于水果罐头的灌装多使用设备灌装或人工灌装,使用设备灌装时,通常对于直径较小的包装容器并不适合,大多都需要人为干预来实现设备灌装进入包装物内,特别是草莓、山楂等物料,体积大同样克重物料无法完全灌装进入包装物内,因此无法使用设备灌装,草莓和山楂在灌装过程中通常需要使用外力按压,才能保证足够量的物料按压,这个问题看似简单,但是仍然是困扰本领域技术人员的一个技术难题,有人尝试设计专门的按压结构,往往也会一定概率的将物料压坏。

4.罐头瓶中的口径较小,特别是现在销量最好的罐头类产品均是2~5cm的口径,倾倒难度大。理论上,可以增加一个料斗进行承接装入即可,但实际中此种方式会存在多种问题,一方面对于球类块类的罐头果球,会在料斗出口处想同时出去,就会挤在一起将料斗口堵住,另一方面将果球送入罐头瓶时,较小的瓶口也会容易在瓶口处发生堵塞,总之,各个环节只要一个环节发生堵塞,整个生产线将会故障停工,哪怕是较小的发生概率,也是一个不合格的生产线,为此需要设计一款不会发生堵塞的灌装生产方式。

技术实现要素:

5.本实用新型提出一种果球灌装料斗组件,解决了相关技术中罐头在灌装会发生堵塞的技术问题。

6.本实用新型的技术方案如下:

7.一种果球灌装料斗组件,包括机架,

8.存料斗,每个间隔空间的下方均设置有一个所述存料斗,所述存料斗底部具有长条形的料斗出口,

9.出料挡板,铰接设置在所述存料斗上,转动后将所述料斗出口打开或关闭,

10.线性驱动装置,铰接设置在所述存料斗上,驱动所述出料挡板打开或关闭所述料斗出口,

11.左聚料板和右聚料板,均位于所述料斗出口的下方,所述左聚料板和所述右聚料板之间形成用于聚集物料的聚料空间,所述聚料空间从上到下逐渐减小且底部为聚料出口,所述聚料出口为长条形,

12.物料入罐输送带,设置在所述聚料出口下方,用于承接所述聚料出口落下的物料,

13.入罐斗,位于所述入罐输送带一端的下方,位置可调的设置在所述机架上。

14.作为进一步的技术方案,所述左聚料板和所述右聚料板中的至少一为位置可调的设置在所述机架上,且位置调节后使得所述聚料出口的宽度变大或变小。

15.作为进一步的技术方案,还包括罐体输送台,所述罐体输送台设置在所述入罐斗的下方。

16.作为进一步的技术方案,所述存料斗、左聚料板、右聚料板、所述入罐斗的内壁均具有防粘花纹凸出面。

17.本实用新型的工作原理及有益效果为:

18.设计存料斗的底部的料斗出口为长条形,当缓存容器中的果球倒入存料斗后,会在其底部的料斗出口排成一排,此时打开出料挡板后,存料斗中的果球将会整排的落下,然后可将果球一个一个送至罐头瓶中。在设计过程中,方案选用过将存料斗中的果球整排的送至物料入罐输送带中,然后由物料入罐输送带陆续的送至入罐斗,但长期使用发现会存在物料由料斗出口落至物料入罐输送带时,果球分散的问题,结果并不能实现最佳的均匀间隔送至入罐斗中,会出现个别果球,在物料入罐输送带上后聚集在一起,从而使得两个果球同时送至入罐斗的情景仍然时有发生。为此经过,不断改进,设计增加了左聚料板和右聚料板,将送至物料入罐输送带前的物料进行了聚料规整,二者之前形成的聚料空间从上到下逐渐减小且底部为聚料出口,并且聚料出口也为长条形,果球通过长条形的聚料出口,之后才达到了果球整齐间隔的排列在物料入罐输送带上,最终实现非常稳定的间隔输送,完全避免了两个果球同时进入入罐斗中发生堵塞的问题。

附图说明

19.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

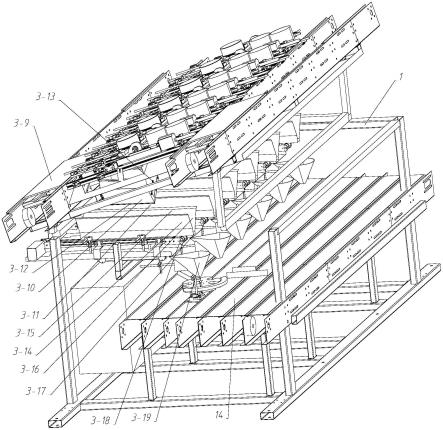

20.图1为本实用新型结构示意图;

21.图中:机架(1),存料斗(3-10),料斗出口(3-11),出料挡板(3-12),线性驱动装置(3-13),左聚料板(3-14),右聚料板(3-15),聚料空间(3-16),聚料出口(3-17),物料入罐输送带(3-18),入罐斗(3-19),罐体输送台(3-20)。

具体实施方式

22.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本实用新型保护的范围。

23.如图1所示,本实施例提出了一种果球灌装料斗组件,包括机架1,

24.存料斗3-10,每个间隔空间3-7的下方均设置有一个存料斗3-10,存料斗3-10底部具有长条形的料斗出口3-11,

25.出料挡板3-12,铰接设置在存料斗3-10上,转动后将料斗出口3-11打开或关闭,

26.线性驱动装置3-13,铰接设置在存料斗3-10上,驱动出料挡板3-12打开或关闭料斗出口3-11,

27.左聚料板3-14和右聚料板3-15,均位于料斗出口3-11的下方,左聚料板3-14和右聚料板3-15之间形成用于聚集物料的聚料空间3-16,聚料空间3-16从上到下逐渐减小且底部为聚料出口3-17,聚料出口3-17为长条形,

28.物料入罐输送带3-18,设置在聚料出口3-17下方,用于承接聚料出口3-17落下的

物料,

29.入罐斗3-19,位于入罐输送带一端的下方,位置可调的设置在机架1上。

30.本实施例中,夹料移动翻转组件3-5对缓存容器100翻转倾倒时,是将物料送至存料斗3-10中,而并非直接倒入罐头瓶中,因为罐头瓶中的口径较小,特别是现在销量最好的罐头类产品均是2~5cm的口径,倾倒难度大。理论上,可以增加一个料斗进行承接装入即可,但实际中此种方式会存在多种问题,一方面对于球类块类的罐头果球,会在料斗出口处想同时出去,就会挤在一起将料斗口堵住,另一方面将果球送入罐头瓶时,较小的瓶口也会容易在瓶口处发生堵塞,总之,各个环节只要一个环节发生堵塞,整个生产线将会故障停工,哪怕是较小的发生概率,也是一个不合格的生产线,为此需要设计一款不会发生堵塞的灌装生产方式。经过不断的改进,将多果出料的现有方式改为了本实施例中的单果出料方式,很好的避免了果球在料斗中发生堵塞的问题。

31.具体的,设计存料斗3-10的底部的料斗出口3-11为长条形,当缓存容器100中的果球倒入存料斗3-10后,会在其底部的料斗出口3-11排成一排,此时打开出料挡板3-12后,存料斗3-10中的果球将会整排的落下,然后可将果球一个一个送至罐头瓶中。在设计过程中,方案选用过将存料斗3-10中的果球整排的送至物料入罐输送带3-18中,然后由物料入罐输送带3-18陆续的送至入罐斗3-19,但长期使用发现会存在物料由料斗出口3-11落至物料入罐输送带3-18时,果球分散的问题,结果并不能实现最佳的均匀间隔送至入罐斗3-19中,会出现个别果球,在物料入罐输送带3-18上后聚集在一起,从而使得两个果球同时送至入罐斗3-19的情景仍然时有发生。为此经过,不断改进,设计增加了左聚料板3-14和右聚料板3-15,将送至物料入罐输送带3-18前的物料进行了聚料规整,二者之前形成的聚料空间3-16从上到下逐渐减小且底部为聚料出口3-17,并且聚料出口3-17也为长条形,果球通过长条形的聚料出口3-17,之后才达到了果球整齐间隔的排列在物料入罐输送带3-18上,最终实现非常稳定的间隔输送,完全避免了两个果球同时进入入罐斗3-19中发生堵塞的问题。

32.其中,存料斗3-10的出料挡板3-12,是由线性驱动装置3-13驱动实现打开和关闭的,线性驱动装置3-13选用气缸即可。

33.进一步,左聚料板3-14和右聚料板3-15中的至少一为位置可调的设置在机架1上,且位置调节后使得聚料出口3-17的宽度变大或变小。

34.进一步,还包括罐体输送台3-20,罐体输送台3-20设置在入罐斗3-19的下方。

35.本实施例中,考虑到针对于不同水果罐头,果球的尺寸规格是不同的,为了实现灌装系统3能够用于各种不同规格的水果罐头灌装,设计为左聚料板3-14和右聚料板3-15中的至少一为位置可调的设置在机架1上,且位置调节后使得聚料出口3-17的宽度变大或变小,从而实现了不管何种尺寸的果球均能够很好的在物料入罐输送带3-18上间隔规整的排列,以实现不管何种果球均不会出现同时送至入罐斗3-19中,也就不会出现入罐斗3-19中果球发生堵塞的问题。

36.进一步,存料斗3-10、左聚料板3-14、右聚料板3-15、入罐斗3-19的内壁均具有防粘花纹凸出面。

37.本实施例中,考虑到水果罐头中的果球果块,时有会出现粘连在存料斗3-10、左聚料板3-14、右聚料板3-15、入罐斗3-19上的情况,最终会使得罐装至罐头瓶中得到果球质量不符,从而出现不合格产品,为了解决此问题,专门设计为存料斗3-10、左聚料板3-14、右聚

料板3-15、入罐斗3-19的内壁均具有防粘花纹凸出面,很好的实现了全部物料即使经过多个环节承接,也能够保证全部灌入罐头瓶中,保证了生产的高效性。

38.以上仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。