1.本实用新型属于化工设备领域,具体涉及一种连续水洗装置。

背景技术:

2.在精细化工领域,水洗是常用的产品纯化手段,目前的水洗大多是在釜(罐)内进行,具体是在盛有产品混合物的釜(罐)内放入一定量的新鲜水,搅拌、静置分层,放出下层物(对于产品比水轻的,下层是水;对于产品比水重的,下层是产品),一般至少重复3-5次才能达到要求。

3.上述的水洗方式为间歇式水洗方法,存在操作不稳定,分水效果波动大;产能低,不适用于大规模生产等问题,为此,现有技术公开了一种三级水洗装置,包括水洗计量罐、第一级水洗设备、第二级水洗设备、第三级水洗设备,第一级水洗设备通过管道与第一废水池相连,第二级水洗设备通过管道与第一废水池相连,第三级水洗设备通过管道与第二废水收集池相连,第二废水收集池里的废水通过废水泵循环利用流入第一水洗设备。

4.在实现本发明的过程中,发明人发现上述现有技术至少存在以下问题:

5.上述三级水洗装置虽然能够对产生的废水收集并进行循环利用,但是对于水洗过程中会产生挥发油相的产品水洗时,挥发的油相不能回收,从而对环境造成污染。

技术实现要素:

6.基于上述背景问题,本实用新型旨在提供一种连续水洗装置,设有尾气回收组件,可以对水洗过程中的挥发油相进行冷凝回收,不仅提高了产品的得率,而且能够减少环境污染。

7.为达到上述目的,本实用新型实施例提供的技术方案是:

8.连续水洗装置,包括一级水洗组件、二级水洗组件以及三级水洗组件,还包括尾气回收组件,所述尾气回收组件包括:

9.尾气冷凝器i,与所述一级水洗组件、二级水洗组件、三级水洗组件连通,用于冷凝一级水洗组件、二级水洗组件以及三级水洗组件中产生的挥发油相。

10.在一个实施例中,所述尾气回收组件还包括:

11.尾气冷凝器ii,与所述二级水洗组件、三级水洗组件连通,用于冷凝二级水洗组件以及三级水洗组件中产生的挥发油相。

12.在一个实施例中,连续水洗装置还包括:

13.水洗水暂存罐,用于暂存水洗水;

14.油相暂存罐,与所述三级水洗组件连通,用于暂存水洗后的油相,所述油相暂存罐能够与氮气供给系统连通以对油相进行氮封;

15.所述尾气回收组件还包括:

16.尾气冷凝器iii,与所述水洗水暂存罐、一级水洗组件连通,用于冷凝水洗水暂存罐以及一级水洗组件产生的挥发油相。

17.在一个实施例中,所述一级水洗组件包括:

18.一级分相器,用于供油相与水进行水洗、静置分层以得到一级油相和一级水洗水;

19.一级水相接收罐,与所述一级分相器连通,用于接收所述一级水洗水,所述一级水相接收罐还与所述水洗水暂存罐连通,以将一级水洗水泵入水洗水暂存罐内暂存;

20.所述二级水洗组件包括:

21.二级分相器,与所述一级分相器连通,用于供所述一级油相与水进行水洗、静置分层得到二级油相和二级水洗水;

22.二级水相接收罐,与所述二级分相器连通,用于接收所述二级水洗水,所述二级水相接收罐还与所述一级分相器连通,以将二级水洗水泵入一级分相器内循环使用;

23.所述三级水洗组件包括:

24.三级分相器,与所述二级分相器连通,用于供所述二级油相与水进行水洗、静置分层得到三级油相和三级水洗水,所述三级分相器还与所述油相暂存罐连通,以将水洗后的油品输入油相暂存罐内存储;

25.三级水相接收罐,与所述三级分相器连通,用于接收所述三级水洗水,所述三级水相接收罐还与所述二级分相器连通,以将三级水洗水泵入二级分相器内循环使用。

26.进一步地,所述一级分相器、二级分相器、三级分相器均与所述尾气冷凝器i连通,以对一级分相器、二级分相器、三级分相器内的挥发油相进行冷凝;

27.所述尾气冷凝器i还与所述三级水相接收罐连通,用于接收冷凝后的油相,以将冷凝后的油相与三级水洗水泵入二级分相器内。

28.进一步地,所述二级水相接收罐、三级水相接收罐均与所述尾气冷凝器ii连通,以对二级水相接收罐和三级水相接收罐内的挥发油相进行冷凝,并使冷凝后的油相进入二级水相接收罐内,以与二级水洗水泵入一级分相器内。

29.进一步地,所述一级水相接收罐、水洗水暂存罐均与所述尾气冷凝器iii连通,以对一级水相接收罐和水洗水暂存罐内的挥发油相进行冷凝,并使冷凝后的油相进入水洗水暂存罐内。

30.在一个实施例中,所述一级分相器包括:

31.外壳,由卧式圆筒结构的壳体、以及分设在壳体两端的封头组成;

32.隔板,设置在所述外壳内,以将外壳内分隔成搅拌混合腔和静置分相腔;

33.搅拌机构,设置在所述搅拌混合腔处;

34.加热套,套设在所述外壳上;

35.支腿,支撑在所述外壳的底部;

36.所述二级分相器、三级分相器具有与一级分相器相同的结构。

37.进一步地,所述搅拌混合腔处插设有接管,所述接管延伸出外壳的端部设有分管口。

38.进一步地,所述静置分相腔的底部连通有u型弯,所述u型弯的压力平衡管的端部与静置分相腔的顶部连通。

39.与现有技术相比,本实用新型实施例至少具有以下效果:

40.1、本实用新型的连续水洗装置包括一级水洗组件、二级水洗组件、三级水洗组件和尾气回收组件,一级水洗组件、二级水洗组件、三级水洗组件可以对化学品进行三级自动

化水洗,保证了产品的纯度,水洗后的油相质量稳定可靠;通过尾气回收组件对水洗过程中的挥发油相进行冷凝回收,不仅提高了产品的得率,而且能够减少环境污染。

41.2、本实用新型的尾气回收组件可以只包括尾气冷凝器i,尾气冷凝器i对一级分相器、二级分相器以及三级分相器内的挥发油相进行冷凝回收;尾气回收组件还可以包括尾气冷凝器ii或/和尾气冷凝器iii,尾气冷凝器ii与二级水相接收罐、三级水相接收罐连通,以对二级水相接收罐、三级水相接收罐内的挥发油相冷凝回收;尾气冷凝器iii与水洗水暂存罐、一级水相接收罐连通,以对水洗水暂存罐、一级水相接收罐内的挥发油相冷凝回收,尾气冷凝器ii或/和尾气冷凝器iii的增设可以提高尾气回收率。

42.3、本实用新型的三级水相接收罐与二级分相器连通,以将三级水洗水泵入二级分相器内,二级水相接收罐与所述一级分相器连通,以将二级水洗水泵入一级分相器内,这样可以实现水洗水的循环利用,进而降低了能耗。

43.4、本实用新型的一级水洗组件包括一级分相器,一级分相器包括搅拌机构,可以实现水和油相的充分混合,以充分洗去可溶于水的杂质;一级分相器上还包括加热套,可以提高杂质在水中的溶解度,从而提高杂质的去除率。

44.5、本实用新型的油相暂存罐可以连通氮气供给系统,即在需要时通入氮气进行氮封,从而保证油相暂存罐内易被氧化的产品不被氧化。

附图说明

45.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

46.图1为本实用新型实施例1中连续水洗装置的结构示意图;

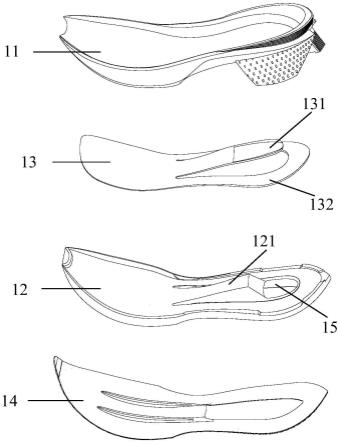

47.图2为本实用新型实施例1中一级分相器的结构示意图;

48.图3为本实用新型实施例2中连续水洗装置的结构示意图;

49.图4为本实用新型实施例3中连续水洗装置的结构示意图;

50.图5为本实用新型实施例4中连续水洗装置的结构示意图。

具体实施方式

51.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

52.在本实用新型的描述中,需要说明的是,术语“中心”、“顶”、“底”、“左”、“右”、“竖直”、“水平”、“内”、“外”、“前”、“后”等指示的方位或位置关系为基于说明书附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

53.为了解决现有连续水洗装置不能对水洗过程中的挥发油相进行回收的问题,本实用新型实施例提供一种连续水洗装置,包括尾气回收组件,可以对水洗过程中的挥发油相

进行冷凝回收,不仅提高了产品的得率,而且能够减少环境污染。

54.接下来通过具体实施例对本实用新型的技术方案进行描述。

55.实施例1

56.连续水洗装置,如图1所示,包括:一级水洗组件1、二级水洗组件2、三级水洗组件3、尾气回收组件4,所述尾气回收组件4用于对一级水洗组件1、二级水洗组件2以及三级水洗组件3中的挥发油相进行冷凝回收。

57.在本实施例中,所述一级水洗组件1包括:一级分相器101和一级水相接收罐102。

58.所述一级分相器101用于供油相与水进行水洗、静置分层以得到一级油相和一级水洗水。

59.具体的,如图2所示,所述一级分相器101包括外壳101-1、隔板101-2、搅拌机构101-3、加热套101-4以及支腿101-5。

60.所述外壳101-1由卧式圆筒结构的壳体、以及分设在壳体两端的封头组成,壳体和封头均由钢板制作而成,其内衬为pp、pvdf、ptfe板中的一种。

61.所述隔板101-2设置在所述外壳101-1内,以将外壳101-1内部分隔成搅拌混合腔101-6和静置分相腔101-7,以图2为例,所述搅拌混合腔101-6设置在静置分相腔101-7的左侧,搅拌混合腔101-6的长度为静置分相腔101-7的长度的3/5-5/7,隔板101-2的高度为一级分相器101高度的3/5-5/7,在实际应用中,隔板101-2的材质可以选择pp、pvdf或ptfe。

62.此时,为了接入油相、水、以及后述的二级水相接收罐202泵入的水洗水和冷凝后的油相,本实施例在所述搅拌混合腔101-6的顶部还穿设有接管101-6-1,所述接管101-6-1的底端向下延伸至外壳101-1高度的三分之二处,顶端向上延伸出外壳101-1的端部设有多个分管口。

63.为了实现监测,本实施例在所述静置分相腔101-7的顶部开设有人孔101-7-1,便于工作人员观察内部情况。

64.所述搅拌机构101-3设置在所述搅拌混合腔101-6处,通过搅拌机构101-3可以实现水和油相的充分混合,从而充分洗去溶于水的杂质。

65.所述加热套101-4套设在所述外壳101-1上,所述加热套101-4上开设有注水口101-4-1和出水口101-4-2,所述注水口101-4-1设置在加热套101-4的左侧底部,所述出水口101-4-1设置在加热套101-4的右侧顶部,即本实施例的加热套101-4内的热水是从底部输入,从顶部输出。

66.通过向加热套101-4内注入热水可以保障一级分相器101内的温度,使得杂质具有较高的溶解度,进而提高除杂效果。加热套101-4的具体间距可以设置为8-10cm,且能够承受0.4mpa的压力。

67.对应的,所述静置分相腔101-7上安装有温度监测调控机构101-8,温度监测调控机构101-8可以对温度进行监测,并可以供使用者进行温度设定,温度监测调控机构101-8为现有产品。

68.为了实现对温度检测调控机构101-8的安装,本实施例在静置分相腔101-7的顶部向下穿设有套管101-7-2,温度检测调控机构101-8的探头可以插设在套管101-7-2内。

69.所述支腿101-5设有两组,两组支腿101-5支撑在所述外壳101-1的底部,支腿101-5具体可选用裙座式支腿。

70.如图1所示,所述一级水相接收罐102与所述一级分相器101连通,用于接收所述一级分相器101内产出的一级水洗水。

71.具体的,如图2所示,所述一级分相器101的静置分相腔101-7的底端设有水相出口管101-7-3,所述水相出口管101-7-3上连通有u型弯101-9,u型弯101-9的压力平衡管的另一端接静置分相腔101-7的顶端,所述u型弯101-9通过管道与一级水相接收罐102连通,通过u型弯101-9可以调整油水界面高度位置。

72.为了将分相后的油相输入至后述的二级分相器201内,所述一级分相器101的静置分相腔101-7的右侧顶部还设有油相出口管101-7-4,油相出口管101-7-4与后述的二级分相器201连通。

73.所述静置分相腔101-7的顶端还设有压力测试口管101-7-5,以对一级分相器101内的压力进行监测,所述静置分相腔101-7的顶部还设有气体出口管101-7-6,气体出口管101-7-6与所述尾气回收组件4连通,以对一级分相器101内的挥发油相进行回收。

74.在本实施例中,如图1所示,所述二级水洗组件2包括:二级分相器201和二级水相接收罐202。

75.所述二级分相器201与所述一级分相器101连通,用于供一级油相与水进行水洗、静置分层得到二级油相和二级水洗水;所述二级水相接收罐202与所述二级分相器201连通,用于接收所述二级水洗水。

76.在本实施例中,如图1所示,所述三级水洗组件3包括:三级分相器301和三级水相接收罐302。

77.所述三级分相器301与所述二级分相器201连通,用于供二级油相与水进行水洗、静置分层得到三级油相和三级水洗水;所述三级水相接收罐302与所述三级分相器301连通,用于接收所述三级水洗水。

78.需要说明的是,所述二级分相器201、三级分相器301具有与一级分相器101相同的结构,所述二级水相接收罐202、三级水相接收罐302具有与一级水相接收罐102相同的结构。

79.在本实施例中,如图1所示,所述尾气回收组件4包括尾气冷凝器i 401,所述尾气冷凝器i 401的顶部与一级分相器101、二级分相器201以及三级分相器301连通,以对一级分相器101、二级分相器201以及三级分相器301内的挥发油相进行冷凝。

80.所述尾气冷凝器i 401的底部与所述三级水相接收罐302连通,以接收经尾气冷凝器i401冷凝后的油相,从而实现了对挥发油相的收集,避免其溢出而造成环境污染。

81.为了实现水洗水和冷凝油相的回收利用,本实施例的三级水相接收罐302与所述二级分相器201连通,以将三级水相接收罐302内的三级水洗水和油相泵入二级分相器201内;所述二级水相接收罐202与所述一级分相器101连通,以将二级水相接收罐202内的二级水洗水泵入一级分相器101内,由此即可实现水洗水的循环利用。

82.本实施例的连续水洗装置通过三级水洗结构可以保证产品的纯度,也可以实现水洗水的循环利用,降低了能耗;通过尾气回收组件可以对水洗过程中的挥发油相进行冷凝回收,不仅提高了产品的得率,而且能够减少环境污染。

83.实施例2

84.连续水洗装置,如图3所示,与实施例1不同的是,本实施例的尾气回收组件4还包

括尾气冷凝器ii 402。

85.具体的,所述尾气冷凝器ii 402的顶部分别与所述二级水相接收罐202、三级水相接收罐302连通,尾气冷凝器ii 402的底部也与二级水相接收罐202连通,这样二级水相接收罐202和三级水相接收罐302内的挥发油相可以通过尾气冷凝器ii 402冷凝,冷凝后的油相可以回送至二级水相接收罐202内,即二级水相接收罐202内的二级水洗水和油相均可以泵入一级分相器101内循环利用。

86.本实施例通过尾气冷凝器ii 402的增设,可以进一步回收挥发油相,从而进一步提高产品得率。

87.实施例3

88.连续水洗装置,如图4所示,与实施例1不同的,本实施例还包括水洗水暂存罐5和油品暂存罐6。

89.在本实施例中,所述水洗水暂存罐5与所述一级水相接收罐102连通,这样一级水相接收罐102的一级水洗水可以泵入水洗水暂存罐5内暂存。

90.此时,所述尾气回收组件4还包括尾气冷凝器ii 403,所述尾气冷凝器ii 403的顶部分别与所述水洗水暂存罐5、一级水相接收罐102连通,所述尾气冷凝器ii 403的底部还与所述水洗水暂存罐5连通,这样水洗水暂存罐5以及一级水相接收罐102内的挥发油相可以通过冷凝器iii 403冷凝,冷凝后的油相可以回送至水洗水暂存罐5内。

91.需要说明的是,所述水洗水暂存罐5还可以连接废水预处理系统,以对水洗水进行处理。

92.在本实施例中,所述油相暂存罐6与所述三级分相器301连通,用于对水洗后的油相进行暂存。

93.为了防止易氧化的油相被氧化,本实施例的油相暂存罐6与氮气供给系统连通,通过氮气供给系统向油相暂存罐6内供给氮气,实现氮封,从而避免了油相被空气氧化;所述油相暂存罐6还可以与油相脱溶/精馏系统连通,油相脱溶/精馏系统可以油相进行后续处理。

94.实施例4

95.连续水洗装置,如图5所示,与实施例2不同的是,本实施例还包括水洗水暂存罐5和油品暂存罐6,所述尾气回收组件4还包括尾气冷凝器ii 403,所述水洗水暂存罐5、油品暂存罐6和尾气冷凝器ii 403的设置与实施例3相同。

96.本实施例的连续水洗装置通过尾气冷凝器i 401、尾气冷凝器ii 402以及尾气冷凝器iii403的配合,可以避免挥发油相的溢出,进而提高了油相的得率,确保环境的清洁。

97.实施例5

98.乙基氯化物(o,o-二乙基硫代磷酰氯)的连续水洗,采用实施例4中的连续水洗装置,水洗后测量水洗水暂存罐内的水洗水的cod值为12500

±

800mg/l,而采用釜式间歇水洗方法(水洗釜容积10000l,容积比油相:水相=1:0.8)水洗后测量的水相cod值在14000mg/l-18000mg/l之间波动。

99.实施例6

100.乙草胺的连续水洗,采用实施例4中的连续水洗装置,水洗后测量水洗水暂存罐内的水洗水的cod值为1000

±

200mg/l,而采用釜式间歇水洗方法(水洗釜容积5000l,容积比

油相:水相=1:0.5)水洗后测量的水相cod值在1300mg/l-1800mg/l之间波动。

101.需要说明的是,本实用新型的连续水洗装置不仅适用于上述乙基氯化物、乙草胺的水洗,其还可以用于草甘膦的连续水洗,即本实用新型的连续水洗装置可以适用于万吨级或几十万吨级的化学品生产线。

102.另需说明的是,在实际应用中,本实用新型的连续水洗装置可以设置为自动化水洗线,此时在分相器之间,分相器与水相接收罐之间,后一级水相接收罐与前一级分相器之间,水相接收罐与水洗水暂存罐之间,分相器与油相暂存罐之间均设置控制阀,通过控制系统实现控制阀和泵体的开关,从而实现全自动水洗过程。

103.为了对水洗装置进行保护,还可以设置水相接收罐低液位保护程序,分相器高液位保护程序,即在水相接收罐达到低液位及分相器达到高液位时,通过控制系统控制泵体停止工作。

104.油相暂存罐上可以设置压力连锁控制程序,以保证油相暂存罐内处于微正压状态,不需要氮封时也可以通过控制系统关闭氮气供给。

105.自动化控制系统的具体结构本实用新型不做具体限制,只要能够实现自动化水洗过程即可。

106.应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。