1.本实用新型涉及烹饪装置领域,尤其涉及一种热风导流内胆结构及蒸烤箱。

背景技术:

2.烤箱、蒸烤箱等烤制烹饪装置中,内胆的后侧设置有热风挡板,该热风挡板与内胆的背板围成热风室,安装在内胆背板上的热风机的叶轮位于该热风室中,并且,该叶轮的外周设置有加热管。烹饪过程中内胆中的气体通过热风挡板上的进风口进入热风室中,而加热后的热空气在叶轮的离心力的作用下通过热风挡板上的出风口回流至内胆中,实现内胆内部的热风循环。例如,申请号为cn202111526610.1(公开号为cn114287789a)的中国发明专利《一种蒸烤一体机》、专利号为zl202123188610.3(授权公告为cn216776756u)的中国实用新型专利《一种热风内胆结构及蒸烤烹饪装置》等。然而,现有的热风挡板的外形一般呈矩形,会导致气流流动损失大的问题,这部分损失需要通过提高加热管功率或者风机电机功率来弥补,导致资源浪费。同时,现有结构会导致内胆内部整体温度分布不均匀(包括水平方向和竖直方向的温度分布),内胆的主体区和角落区的温差较大。

技术实现要素:

3.本实用新型所要解决的第一个技术问题是针对现有技术而提供一种内胆内部温度分布均匀的热风导流内胆结构。

4.本实用新型所要解决的第二个技术问题是针对现有技术而提供一种具有上述热风导流内胆结构的蒸烤箱。

5.本实用新型解决上述第一个技术问题所采用的技术方案为:一种热风导流内胆结构,包括内胆,该内胆的背板上安装有热风机,而该热风机的叶轮位于内胆中,其特征在于,所述内胆背板的内表面上罩设有横截面呈圆形的导流罩,上述热风机的叶轮被罩设在该导流罩中,且该导流罩的中心轴与叶轮的轮轴相重合,该导流罩的正面开设有与上述叶轮前后正对的进风口,而导流罩的侧面沿周向间隔开设有出风口。

6.进一步,所述导流罩中于上述叶轮的四周沿周向设置有与上述出风口一一对应并前后延伸的导流片,各导流片的一端分别固定有前后延伸的转轴,且各转轴能分别沿圆弧状的导向槽同步或独立来回移动,并且,各转轴均位于对应导向槽一端的状态下,各导流片拼合成围设在上述叶轮外周的圆形的圈体,而各转轴分别位于对应导向槽另一端的状态下,各导流片分别横隔在叶轮与导流罩的侧壁之间,并且,各出风口分别位于相邻的两个导流片之间。这样通过各导流片的动作能对各出风口的出风方向及出风速度进行调整,从而更好地调整内胆内部的流场,进而提升对食物的烹饪效果。

7.进一步,由各所述导流片拼合而成的圈体的半径大于上述导流罩的进风口的半径。从而能避免各导流片对导流罩进风的影响,保证导流罩的进风量。

8.进一步,各所述导向槽的圆心角均为90

°

,且各导向槽的圆心均位于半径小于上述叶轮的同一圆上。这样能更好地根据烹饪需要对各导流片的角度进行调整。

9.进一步,所述导流罩的外形呈圆柱状并沿前后方向卧设,该导流罩的后壁固定在上述内胆的背板上,且该后壁的中央处开有与上述叶轮的大小相匹配并供该叶轮设置的安装口,上述进风口开始在导流罩前壁的中央处,各出风口沿周向间隔均设在导流罩的侧壁上并分别为前后延伸的方形孔,而各导向槽分别开设在导流罩的后壁上。

10.进一步,所述导流罩前壁的中央处沿周向朝前圆滑凸起而形成导流圈,该导流圈的前端口构成上述进风口,且该导流圈的横截面的半径由前至后递增。这样利用贴壁效应能更好地将内胆中的热空气通过进风口导入导流罩中。

11.进一步,所述导流罩的半径大小与其沿前后方向的高度的比值为1.2,而该导流罩的半径大小与上述叶轮半径大小的比值为0.7,这样能更好地将进入导流罩的热空气在离心力的作用下通过出风口导出导流罩,避免导流罩内部的流动损失。

12.进一步,还包括用于驱动各导流片的转轴同步或独立转动的驱动组件。从而实现各导流片的同步动作或独立动作。

13.进一步,所述驱动组件包括圆盘状的基座和第二电机,上述热风机的第一电机安装在该基座的中心处,上述第二电机与上述导流片一一对应并以上述第一电机为中心沿周向间隔均设在上述基座上,且各导流片的转轴分别与对应第一电机的输出轴固定。

14.为进一步解决上述第二个技术问题所采用的技术方案为:一种烹饪装置,其特征在于,具有如上所述的热风导流内胆结构。

15.与现有技术相比,本实用新型的优点在于:本实用新型中设置有导流罩,热风机的叶轮位于该导流罩中,且该导流罩的正面开设有进风口而侧壁沿周向间隔开设有出风口。这样烹饪过程中,叶轮转动而在进风口处形成负压,内胆中的热空气通过进风口被吸入导流罩中,在叶轮离心力的作用下热空气顺势从各出风口周向旋出,从而流动至内胆的各个角落,提高了内胆内部温度分布的均匀性。同时,与现有的矩形热风挡板相比,本实用新型中的导流罩能减少内胆内部热气流的流动损失,避免资源浪费。

附图说明

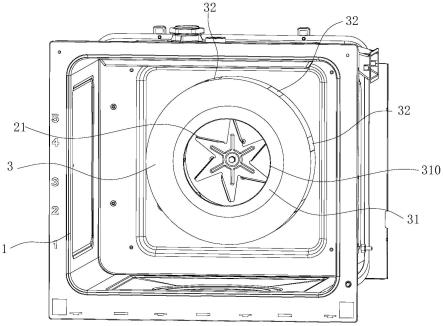

16.图1为本实用新型实施例中热风导流内胆结构的结构示意图;

17.图2为本实用新型实施例中热风导流内胆结构的剖视图;

18.图3为本实用新型实施例中热风导流内胆结构的结构分解图;

19.图4为本实用新型实施例中热风导流内胆结构的另一方向的剖视图;

20.图5为本实用新型实施例中热风导流内胆结构的局部结构示意图;

21.图6为本实用新型实施例中导流罩的结构示意图;

22.图7为本实用新型实施例中驱动组件的结构示意图。

具体实施方式

23.以下结合附图实施例对本实用新型作进一步详细描述。

24.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或

元件必须具有特定的方位、以特定的方位构造和操作,由于本实用新型所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

25.如图1~7所示,一种蒸烤箱,包括热风导流内胆结构,该热风导流内胆结构包括内胆1,该内胆1的背板上安装有热风机2,而该热风机2的叶轮21位于内胆1中。上述内胆1背板的内表面上罩设有横截面呈圆形的导流罩3,上述热风机2的叶轮21被罩设在该导流罩3中,且该导流罩3的中心轴与叶轮21的轮轴相重合,该导流罩3的正面开设有与上述叶轮21前后正对的进风口310,而导流罩3的侧面沿周向间隔开设有出风口32。这样烹饪过程中,叶轮21转动而在进风口310处形成负压,内胆1中的热空气通过进风口310被吸入导流罩3中,在叶轮21离心力的作用下热空气顺势从各出风口32周向旋出,从而流动至内胆1的各个角落,提高了内胆1内部温度分布的均匀性。同时,与现有的矩形热风挡板相比,本实用新型中的导流罩3能减少内胆1内部热气流的流动损失,避免资源浪费。并且,本实用新型中的热风导流内胆结构无需设置背部加热管,依靠上下加热管以及加热盘即能满足内胆1内部热量的需求。

26.具体地,上述导流罩3的外形呈圆柱状并沿前后方向卧设,该导流罩3的后壁固定在上述内胆1的背板上,且该后壁的中央处开有与上述叶轮21的大小相匹配并供该叶轮21设置的安装口33,上述进风口310开始在导流罩3前壁的中央处,各出风口32沿周向间隔均设在导流罩3的侧壁上并分别为前后延伸的方形孔。优选地,本实施例中各出风口32沿前后方向的长度解决导流罩3沿前后方向的高度,这样一方面能增大各出风口32的出风量,从而加快内胆1内部热风循环的速度,另一方面能减少导流罩3内部气流的流动损失。

27.进一步,上述导流罩3中于上述叶轮21的四周沿周向设置有与上述出风口32一一对应并前后延伸的导流片4,各导流片4的一端分别固定有前后延伸的转轴5,且各转轴5能分别沿圆弧状的导向槽35同步或独立来回移动,并且,各转轴5均位于对应导向槽35内侧端的状态下,各导流片4拼合成围设在上述叶轮21外周的圆形的圈体(未示出)),而各转轴5分别位于对应导向槽35外侧端的状态下,各导流片4分别横隔在叶轮21与导流罩3的侧壁之间,并且,各出风口32分别位于相邻的两个导流片4之间。这样通过各导流片4的动作能对各出风口32的出风方向及出风速度进行调整,从而更好地调整内胆1内部的流场,进而提升对食物的烹饪效果。具体地,在烹饪的预热阶段,各导流片4同步动作而呈同一个角度(各导流片4的转轴5分别位于对应导向槽35的外侧端),此时,叶轮21的出风能在两侧导流片4的弧面的导向下快速地流向对应的出风口32,有利于内胆1的快速、均匀升温。而由预热阶段进入维持阶段时,各导流片4根据烹饪需要同步或者单独转动角度,利于对热气流的导向和循环混匀,进一步实现内胆1内部温度分布的均匀性,提高烹饪效率,提升烹饪效果,解决了现有的热风挡板在烹饪过程中只能以固定方向出风的问题。此外,在蒸功能时(此时热风机2不转动),通过将各导流片4拼合成圈体能避免蒸汽进入导流罩3中,而在蒸功能结束时,开启热风机2,内胆1中的剩余蒸汽通过进风口310被吸入导流罩3中,在叶轮21离心力的作用下与各导流片4(保持圈体状态)激烈碰撞而冷凝,避免了开门蒸汽直喷用户的问题。本实施例中,优选地,上述导流片4为八片,则相应地,上述出风口32也为八个。

28.优选地,由各上述导流片4拼合而成的圈体的半径大于上述导流罩3的进风口310

的半径,从而能避免各导流片4对导流罩3进风的影响,保证导流罩3的进风量。各上述导向槽35的圆心角均为90

°

,且各导向槽35的圆心均位于半径小于上述叶轮21的同一圆上,这样能更好地根据烹饪需要对各导流片4的角度进行调整。本实施例中,各导向槽35分别开设在导流罩3的后壁上。

29.进一步,优选地,上述导流罩3前壁的中央处沿周向朝前圆滑凸起而形成导流圈31,该导流圈31的前端口构成上述进风口310,且该导流圈31的横截面的半径由前至后递增。这样利用贴壁效应能更好地将内胆1中的热空气通过进风口310导入导流罩3中。优选地,上述导流罩3的半径大小与其沿前后方向的高度的比值为1.2,而该导流罩3的半径大小与上述叶轮21半径大小的比值为0.7,这样能更好地将进入导流罩3的热空气在离心力的作用下通过出风口32导出导流罩3,避免导流罩3内部的流动损失。

30.此外,还包括用于驱动各导流片4的转轴5同步或独立转动的驱动组件,从而实现各导流片4的同步动作或独立动作。具体地,如图7所示,本实施例中上述驱动组件6包括圆盘状的基座60和第二电机62,上述热风机2的第一电机61安装在该基座60的中心处,上述第二电机62与上述导流片4一一对应并以上述第一电机61为中心沿周向间隔均设在上述基座60上,且各导流片4的转轴5分别与对应第一电机61的输出轴固定。上述第一电机61与各第二电机62分别独立控制,同时各第二电机62也分别独立控制,这样可分别实现各导流片4的转轴5的同步转动或独立转动。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。