1.本发明涉及汽车发动机技术领域,具体涉及一种机油含气量测量系统及方法。

背景技术:

2.发动机机油中会由于吸空、堵塞等情况产生大量气泡,气泡过多会对所有润滑部件造成损坏,是及其严重的故障,机油含气量是发动机机油状态的一个重要参数,现有专利虽然存在发动机机油含气量的检测装置,但是并没有将发动机机油含气量检测与报警结合及其他反应机制结合在一起的装置,也没有提供一种实时检测的装置,在发动机的整个运行期间实时监测机油的状态。

技术实现要素:

3.为解决上述问题,本专利提出了一种机油含气量测量系统及方法,实现对发动机机油含气量的实时监控,并根据结果做出机油状态判断,保证发动机安全运转,状态异常时能对客户做出有效提醒。

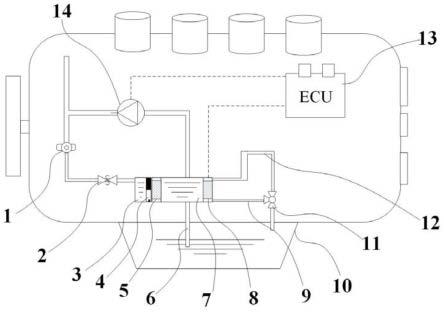

4.本发明提供一种机油含气量测量系统,所述测量系统包括进油单元、测量单元、电子控制单元13和回油单元。

5.机油通过所述进油单元进入所述测量单元,由所述测量单元收集与机油密度检测有关的数据后,在电子控制单元13计算出标况下的机油含气量值并对机油含气量值进行转化修正,电子控制单元13根据修正后的机油含气量值判断当前的机油状态是否正常并做出相应反馈后,机油通过所述回油单元流出所述测量单元。

6.进一步,所述进油单元包括主油道接口1、调压阀2、吸油管6、油底壳10和机油泵14;吸油管6深入油底壳10中,机油泵14将主油道接口1和调压阀2与吸油管6相连。

7.进一步,当发动机运转时,机油泵14随之转动给主油道供油,此时机油也通过主油道接口1进入测量单元,并通过调压阀2将油压降低。

8.进一步,所述测量单元包括预容腔3、液位计4、x射线源5、测量腔7和射线检测器8;预容腔3与进油单元连接,液位计4与预容腔3相连,x射线源5与液位计4相连,测量腔7与x射线源5相连,射线检测器8与测量腔7相连。

9.进一步,机油通过调压阀2进入预容腔3,预容腔3进行稳压减少机油波动;液位计4带有机油温度传感器、机油压力传感器和机油液位传感器,实时检测机油温度、机油压力和测量腔7中的机油填充状态;x射线源5向测量腔7发射x射线,x射线经过装有机油的测量腔7后衰减,射线检测器8检测到衰减后的x射线。

10.进一步,所述电子控制单元13负责数据计算和数据判断;所述数据计算包括计算机油实时密度、标况下的机油含气量值和进行转化修正后的机油含气量值,机油泵14停止工作时不对机油进行数据计算,所述数据判断为根据转化修正后的机油含气量值判断当前机油状态是否正常。

11.进一步,所述机油实时密度计算公式为:n=n0*e

c*r*k

。

12.其中,n为通过测量腔7后的x射线强度,n0为x射线源5发射的x射线强度,c为x射线的吸收系数,r为机油密度,k为x射线通过的机油厚度。

13.计算出机油实时密度后,再根据当前的机油压力计算出标况下的机油含气量值;将机油含气量值进行转化修正的公式为:h=hb d*p e;其中,h为修正后机油含气量值,hb为标况下的机油含气量值,d为转化系数,p为当前系统压力,e为系统偏差。

14.进一步,所述数据判断为根据转化修正后机油含气量值判断当前机油状态是否正常,如果正常则不进行报警,如果不正常则进行报警。

15.进一步,所述回流单元包括排油管9、三通阀11和u型管12;排油管9与射线检测器8连接,u型管12一端与射线检测器8连接,另一端通过三通阀11与排油管9连接;机油通过排油管9流入油底壳10中。

16.本发明还提供一种如前面所述的机油含气量测量系统的测量方法,所述测量方法如下:

17.当发动机运转时,机油泵14随之转动给主油道供油,此时机油也通过主油道接口1进入测量单元,并通过调压阀2将油压降低;机油通过调压阀2进入预容腔3,预容腔3进行稳压减少机油波动,液位计4实时检测机油温度、机油压力和测量腔7中的机油填充状态并反馈给电子控制单元13;x射线源5向测量腔7发射x射线,射线检测器8检测到衰减后的x射线,并将检测到的x射线强度反馈给电子控制单元13;所述电子控制单元13进行数据计算和数据判断,计算机油实时密度、标况下的机油含气量值和进行转化修正后的机油含气量值,根据转化修正后机油含气量值判断当前机油状态是否正常,如果正常则不进行报警,如果不正常则进行报警。

18.本发明的有益效果为:将机油含气量测量系统整合于整车的机油循环中,实现机油含气量的实时监测,并且可以通过电子控制单元13对机油含气量状态进行判断,如果判断出机油状态不正常,则可以进行报警操作,也可以扩展其他操作模式。本测量系统可以实现机油含气量的实时测量,随着发动机开始工作就可以快速进行测量及检测,发动机停止工作时,本系统也随之停止工作。本系统是一个集测量与监测为一体的智能系统。

附图说明

19.图1为机油含气量测量系统结构示意图。

具体实施方式

20.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

23.如图1所示,本实施例提供一种机油含气量测量系统,所述测量系统包括进油单元、测量单元、电子控制单元(ecu)13和回油单元;机油通过所述进油单元进入所述测量单元,由所述测量单元收集与机油密度检测有关的数据后,在电子控制单元13计算出标况下的机油含气量值并对机油含气量值进行转化修正,电子控制单元13根据修正后的机油含气量值判断当前的机油状态是否正常并做出相应反馈后,机油通过所述回油单元流出所述测量单元。

24.所述进油单元包括主油道接口1、调压阀2、吸油管6、油底壳10和机油泵14;吸油管6深入油底壳10中,机油泵14将主油道接口1和调压阀2与吸油管6相连。

25.当发动机运转时,机油泵14随之转动给主油道供油,当达到一定油压后,机油也通过主油道接口1进入测量单元,并通过调压阀2将油压降低。

26.所述测量单元包括预容腔3、液位计4、x射线源5、测量腔7和射线检测器8;预容腔3与进油单元连接,液位计4与预容腔3相连,x射线源5与液位计4相连,测量腔7与x射线源5相连,射线检测器8与测量腔7相连。

27.机油通过调压阀2进入预容腔3,预容腔3进行稳压减少机油波动;液位计4带有机油温度传感器、机油压力传感器和机油液位传感器,实时检测机油温度、机油压力和测量腔7中的机油填充状态;x射线源5向测量腔7发射x射线,x射线经过装有机油的测量腔7后衰减,射线检测器8检测到衰减后的x射线。

28.所述电子控制单元13负责数据计算和数据判断;所述数据计算包括计算机油实时密度、标况下的机油含气量值和进行转化修正后的机油含气量值,机油泵14停止工作时不对机油进行数据计算,所述数据判断为根据转化修正后的机油含气量值判断当前机油状态是否正常。

29.所述机油实时密度计算公式为:n=n0*e

c*r*k

。

30.其中,n为通过测量腔7后的x射线强度,n0为x射线源5发射的x射线强度,c为x射线的吸收系数,r为机油密度,k为x射线通过的机油厚度;计算出机油实时密度后,再根据当前的机油压力计算出标况下的机油含气量值。

31.将机油含气量值进行转化修正的公式为:h=hb d*p e。

32.其中,h为修正后机油含气量值,hb为标况下的机油含气量值,d为转化系数(0.08~0.1之间),p为当前系统压力,e为系统偏差(3%~5%之间)。

33.所述数据判断为根据转化修正后机油含气量值判断当前机油状态是否正常,由于每个车型对于机油含气量有不同的限制,所以并没有一个统一的标准,需要根据不同的车型进行具体设定,例如针对某suv车辆,当机油含气量超过10%时,会在仪表盘出现信息报警;根据当前机油状态也可以进行除报警外的其他操作来避免危险,例如还是针对该suv车辆,当机油含气量超过15%时,车辆进入跛行模式。

34.进一步,所述回流单元包括排油管9、三通阀11和u型管12。排油管9与射线检测器8连接,u型管12一端与射线检测器8连接,另一端通过三通阀11与排油管9连接;机油通过排

油管9流入油底壳10中。三通阀11用于保证排油管9和u型管12同时只有一路畅通;排油管9用于清空测量腔7中的机油,便于4s保养时的测量校准。

35.如图1所示,u型管12左宽右窄,用于稳定测量腔7中的机油量。具体的原理为:当车辆处于颠簸状态时,测量腔7中的机油会随之晃动,有可能会产生倒流现象,此时u型管12左侧较宽的管中储存的机油可以进入测量腔7中,用于维持测量腔7中机油含量的稳定。

36.本发明还提供一种如前面所述的机油含气量测量系统的测量方法,所述测量方法如下:

37.当发动机运转时,机油泵14随之转动给主油道供油,此时机油也通过主油道接口1进入测量单元,并通过调压阀2将油压降低;机油通过调压阀2进入预容腔3,预容腔3进行稳压减少机油波动,液位计4实时检测机油温度、机油压力和测量腔7中的机油填充状态并反馈给电子控制单元13;x射线源5向测量腔7发射x射线,射线检测器8检测到衰减后的x射线,并将检测到的x射线强度反馈给电子控制单元13;所述电子控制单元13进行数据计算和数据判断,计算机油实时密度、标况下的机油含气量值和进行转化修正后的机油含气量值,根据转化修正后机油含气量值判断当前机油状态是否正常,如果正常则不进行报警,如果不正常则进行报警或者其他预设的对应操作。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。