一种基于cerchar试验的岩石磨蚀性综合评价方法

技术领域

1.本发明涉及岩石磨蚀性评价分析领域,具体为一种基于cerchar试验的岩石磨蚀性综合评价方法。

背景技术:

2.国民经济快速持续发展促进了交通建设、水电开发、地下资源开采等行业的繁荣,一大批交通隧道、输水隧道、矿业巷道应运而生。目前,我国已是世界上隧道建设规模最大、发展速度最快、修建难度最高的国家。深长硬岩隧道多采用全断面掘进机(tbm)施工,滚刀作为tbm破岩的关键部件,在掘进过程中将与岩石之间产生强烈的挤压和摩擦,导致表面材料以均磨、偏磨、崩刃等多种形式损坏。施工过程中需要不断地停机更换滚刀刀圈,直接影响盾构隧道掘进效率和施工成本。如何全面合理地评价岩石磨蚀性及其对滚刀磨损影响,已经成为复杂困难地层盾构施工关键技术研究的热点课题之一。

3.cerchar划痕试验是目前较为普遍的岩石磨蚀性试验,通过采用一根圆锥角90

°

的合金钢针在70n的静载作用下沿岩石样本表面划过10mm,而后在显微镜下观测针头直径(单位:mm),将针头直径的10倍作为岩石磨蚀性系数cai。该试验于20世纪70年代由法国cerchar研究所设计,科罗拉多矿业学院于80年代率先在美国采用了该试验,其他国家后续也相继采纳并开展了该试验。为降低试验因素对岩石磨蚀系数cai的影响,国内外学者从岩石物理力学性质(矿物成分、等效石英含量、强度、杨氏模量、波速、含水量)和测试条件(测试程序、测试设备、划痕速度、划痕距离、钢针硬度、岩样表面状况)等方面进行了大量研究,国际岩石力学协会(isrm)于2015年总结了试验影响因素并给出了cerchar试验的建议方法。但是由于试验的划痕长度仅为10mm,测试区域内岩石的矿物成分、颗粒粒径以及胶结方式等均对试验结果有较强影响,且cai系数仅考虑针头直径变化,尚未对切削岩石体积和破岩过程中能量转化机制进行分析,难以理性评价岩石磨蚀性及其对滚刀磨损的影响。

4.因此,目前亟需提出相对更合理的岩石磨蚀性表征方法,全面合理地评价岩石磨蚀性及其对滚刀磨损影响。

技术实现要素:

5.本发明针对现有岩石磨蚀性系数cai的缺陷和不足,通过综合考虑“岩石-钢针”之间的相互作用机制,提出一种基于cerchar试验的岩石磨蚀性综合评价方法,揭示了划痕试验过程中岩石与钢针之间的相互作用机制和能量转换规律,有助于实现岩石磨蚀性的全面综合评价。本发明提供一种基于cerchar试验的岩石磨蚀性综合评价方法,通过提出岩石磨蚀指数rai和岩石磨蚀比能rse实现岩石磨蚀性的全面综合评价。

6.本发明解决上述技术问题所提供的技术方案如下:

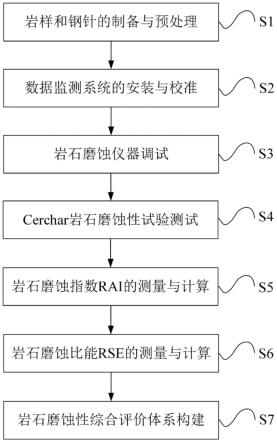

7.一种基于cerchar试验的岩石磨蚀性综合评价方法,包括以下步骤:

8.s1、岩样和钢针的制备与预处理;

9.s2、数据监测系统的安装与校准;

10.s3、岩石磨蚀仪器调试;

11.s4、cerchar岩石磨蚀性试验测试;

12.s5、岩石磨蚀指数rai的测量与计算;

13.s6、岩石磨蚀比能rse的测量与计算;

14.s7、岩石磨蚀性综合评价体系构建。进一步,在步骤s1中,所述岩样为标准试样,其横截面尺寸为(50

±

1)mm,高度为(40

±

1)mm,试样上、下端面保持平行,试样端面的平面度公差《0.05mm,端面对于试样轴线垂直度偏差≤0.2

°

;所述钢针采用硬度hrc(55

±

1)的铬镍合金冷作工具钢制作,直径10mm、长度100mm、锥角90

°

。

15.进一步,在步骤s2中,所述数据监测系统包括测力传感器、水平位移传感器以及竖向位移传感器;所述传感器将信号传输至数据采集器,经数据集成后上传到计算机终端,可实现数据实时记录、储存和输出;所述测力传感器用于监测施加于岩石上的水平外力,所述水平位移传感器用于监测岩石与钢针的相对划痕距离,所述竖向位移传感器用于监测试验过程中钢针的竖向位移。

16.进一步,在步骤s3中,所述岩石磨蚀仪器调试方法如下:首先打开传感器控制器和磨蚀测试系统,预设测试速度v0空转预设划痕距离l0并归位,检查传感器和岩石磨蚀仪器是否正常运行,然后用高倍数码显微镜检查钢针针尖是否完好,针尖锥度是否为90

°

,记录钢针初始显微图像。

17.进一步,在步骤s4中,所述cerchar岩石磨蚀性试验测试过程依次包括:(a).将钢针放入夹具并固定,(b).将岩样放入夹具并固定,(c).施加固定荷载使针尖与岩样表面紧密接触,(d).钢针以预设速度v0在岩样上滑动距离l0,(e).拧松试验夹具,取下钢针和岩样,(f).重复步骤(a)~(e),确保每组岩样不少于3块,每个岩样划痕次数不少于5次,划痕方向相互正交。其中:所述预设划痕距离l0为10mm,预设速度v0为1mm/s(west型)或10mm/s(cerchar型)。

18.进一步,在步骤s5中,所述岩石磨蚀指数rai的计算公式为:

[0019][0020]

式中:vs为钢针磨蚀体积;vm为岩石磨蚀体积。

[0021]

所述钢针磨损体积vs的计算公式为:

[0022][0023]

式中:ds(l0)为钢针磨蚀直径,1ds(l0)=0.1cai(l0),cai(l0)为预设划痕距离l0时岩石磨蚀系数;h(l0)为预设划痕距离l0时钢针磨蚀高度,h(l0)=ds(l0)/2;l0为预设划痕距离,l0=10mm。

[0024]

进一步,在步骤s6中,所述岩石磨蚀比能rse的计算公式为:

[0025][0026]

式中:ew为水平滑动力做功;vm为岩石磨蚀体积;l0为预设划痕距离,l0=10mm;x为划痕距离,0≤x≤l0;t(x)为划痕距离x时水平滑动力。

[0027]

更进一步,所述岩石磨蚀体积vm的计算公式为:

[0028][0029]

式中:s(x)为划痕距离x时岩石磨蚀横截面积;p(x)为划痕距离x时钢针侵入深度;cai(x)为划痕距离x时岩石磨蚀系数,1ds(x)=0.1cai(x);x为划痕距离,0≤x≤l0;

[0030]

其中:所述划痕距离x时岩石磨蚀系数cai(x)的计算公式为:

[0031]

cai(x)=2(a(x)-p(x))

[0032]

式中:a(x)为划痕距离x时钢针竖向位移;

[0033]

所述划痕距离x时钢针侵入深度p(x)的计算公式为:

[0034][0035]

式中:t(x)为划痕距离x时水平滑动力;df为水平滑动力到岩石表面的距离;fn为竖向固定载荷,fn=70n;

[0036]

所述水平滑动力到岩石表面的距离df的计算公式为:

[0037][0038]

式中:pf为预设划痕距离l0时钢针侵入深度;tf为预设划痕距离l0时水平滑动力;

[0039]

所述预设划痕距离l0时钢针侵入深度pf的计算公式为:

[0040]

pf=a

f-0.5caif[0041]

式中:af为预设划痕距离l0时钢针竖向位移;caif为预设划痕距离l0时岩石磨蚀系数,1ds(l0)=0.1caif;

[0042]

更进一步,在步骤s5和s6中,通过高倍数码显微镜测量预设划痕距离l0时的岩石磨蚀系数caif,竖向位移传感器测量划痕距离x时钢针竖向位移a(x),力传感器测量划痕距离x时水平滑动力t(x),水平位移传感器测量划痕距离x。

[0043]

进一步,在步骤s7中,所述构建岩石磨蚀性综合评价体系根据岩石磨蚀指数rai和岩石磨蚀比能rse表征岩石磨蚀性大小,岩石磨蚀指数rai反映切削单位体积岩石磨损的钢针体积,体现了钢针与岩石的相互作用过程,岩石磨蚀比能rse表征切削单位体积岩石需要的外力功,揭示了钢针滑动过程中的功能转化关系。二者之间相互结合,可对岩石磨蚀性进行分级和定量评价。

[0044]

进一步,在步骤s7中,取划痕距离为任意长度x0时(0≤x0≤l0),通过步骤s1~s6计算可求得划痕长度x0对应的岩石磨蚀指数rai(x0)和岩石磨蚀比能rse(x0),为研究划痕距离对岩石磨蚀性的影响提供新思路。

[0045]

本发明所提供技术方案的有益效果如下:

[0046]

(1)较之于现有的岩石磨蚀性系数cai,本发明方法提供的岩石磨蚀指数rai综合考虑了岩石与刀具之间相互作用的影响,岩石磨蚀比能rse合理揭示了划痕试验过程中的能量转化机制,二者之间相互结合,全面综合地评价了岩石的磨蚀特性。

[0047]

(2)本发明方法通过数据监测系统实时测量试验过程中的划痕距离x、水平滑动力t(x)以及钢针竖向位移a(x)等参数,实现了理论计算任意划痕距离x0对应的岩石磨蚀系数cai(x0)、钢针侵入深度p(x0)、岩石磨蚀体积vm(x0)、钢针磨蚀体积vs(x0)、岩石磨蚀指数rai

(x0)和岩石磨蚀比能rse(x0),为深入研究不同划痕距离对岩石磨蚀性的影响提供了新思路。

[0048]

(3)相较于传统测量方法通过高倍数码显微镜测量钢针磨蚀直径ds(x0)和钢针磨蚀体积vs(x0),以及通过高分辨率三维激光扫描仪测量钢针侵入深度p(x0)和岩石磨蚀体积vm(x0),采用理论公式计算避免了大量试验操作,且试验结果更加精确可靠。

[0049]

(4)本发明所述方法对提高磨蚀性地层tbm掘进效率和降低隧道施工成本具有重要的参考价值和借鉴意义。

附图说明

[0050]

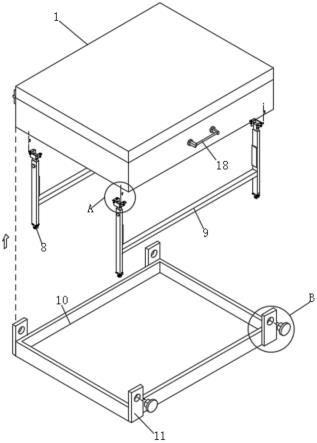

图1为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的操作流程示意图;

[0051]

图2为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的岩石与钢针磨蚀横断面示意图;

[0052]

图3为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的岩石与钢针磨蚀纵断面示意图;

[0053]

图4为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的钢针受力示意图;

[0054]

图5为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的岩石磨蚀指数rai、岩石磨蚀比能rse分别与岩石磨蚀系数cai的相关关系示意图;

[0055]

图6为本发明实施例所述一种基于cerchar试验的岩石磨蚀性综合评价方法的岩石磨蚀指数rai、岩石磨蚀比能rse、岩石磨蚀系数cai分别与岩石物理力学参数的相关关系示意图;

[0056]

图中:岩石1、钢针2、钢针磨蚀体积3、岩石磨蚀体积4。

具体实施方式

[0057]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述,本领域普通技术人员应当理解,在此提供的附图都是为了说明的目的,并且附图不一定是按比例绘制的。

[0058]

实施例1

[0059]

图1是本技术一种基于cerchar试验的岩石磨蚀性综合评价方法实施例的流程图,具体包括以下步骤:

[0060]

s1、岩样和钢针的制备与预处理:

[0061]

通过取芯、切割、打磨将岩样加工成横截面尺寸为(50

±

1)mm,高度为(40

±

1)mm的圆柱体或块体标准试样,加工精度应保证试样上、下端面平行,且试样端面的平面度公差《0.05mm,端面对于试样轴线垂直度偏差≤0.2

°

;钢针采用硬度hrc(55

±

1)的铬镍合金冷作工具钢制作,直径10mm、长度100mm,每次试验后钢针需要重新打磨至锥角为90

°

;考虑岩石的非均匀性、各向异性及非连续性,每组试验的岩样个数应不少于3块,每个岩样表面划痕应不少于5次。

[0062]

s2、数据监测系统的安装与校准:

[0063]

数据监测系统包括测力传感器、水平位移传感器以及竖向位移传感器,使用之前应根据其工作原理,对输入-输出参数进行校准。测力传感器用于监测施加于岩石上的水平外力,所述水平位移传感器用于监测岩石与钢针的相对划痕距离,所述竖向位移传感器用于监测试验过程中钢针的竖向位移。传感器将信号传输至数据采集器,经数据集成后上传到计算机终端,可实现数据实时记录、储存和输出。

[0064]

优选地,采用ata-iggi岩石磨蚀伺服实验仪测试时,水平力通过水平测力传感器测量,划痕距离通过伺服电机编码器测量,竖向位移通过竖向光栅位移传感器测量。

[0065]

s3、岩石磨蚀仪器调试:

[0066]

岩石磨蚀仪器调试目的是为设备运行提供合理参数。首先打开传感器控制器和磨蚀测试系统,预设测试速度v0空转预设划痕距离l0并归位,检查传感器和岩石磨蚀仪器是否正常运行,然后用高倍数码显微镜检查钢针针尖是否完好,针尖锥度是否为90

°

,记录钢针初始显微图像。

[0067]

优选的,采用ata-iggi岩石磨蚀伺服实验仪测试时,首先启动传感器控制器和edc控制器,打开计算机软件,连接试验机控制器,设置合理的运行参数。通过打开测量系统检查实验设备和传感器是否正常运行,若数据记录有误,及时调试检查完毕后再进行后续操作。

[0068]

s4、cerchar岩石磨蚀性试验测试:

[0069]

磨蚀测试的试验操作依次包括:(a).将钢针放入夹具并固定,(b).将岩样放入夹具并固定,(c).施加固定荷载(70n)使针尖与岩样紧密接触,(d).钢针以预设速度v0在岩样上滑动距离l0,(e).拧松试验夹具,取下钢针和岩样,(f).重复步骤(a)~(e),确保每组岩样不少于3块,每个岩样划痕次数不少于5次,划痕方向相互正交。

[0070]

其中:在步骤s3和s4中,预设划痕距离l0为10mm,预设速度v0为1mm/s(west型)或10mm/s(cerchar型)。

[0071]

s5、岩石磨蚀指数rai的测量与计算:

[0072]

预设划痕距离l0时,岩石磨蚀指数rai的计算公式为:

[0073][0074]

式中:vs为预设划痕距离l0时钢针磨蚀体积;vm为预设划痕距离l0时岩石磨蚀体积;

[0075]

根据式(1)可计算预设划痕距离l0时岩石磨蚀指数rai,该指标反映了岩石与钢针的相互作用,岩石磨蚀指数rai越大,切削单位体积岩石磨损的钢针体积越大。即:钢针磨损体积一定时,岩石磨蚀指数rai越大,切削岩石体积越小,岩石的磨蚀性越强。

[0076]

其中:预设划痕距离l0时,钢针磨蚀体积vs的计算公式为:

[0077][0078]

式中:ds(l0)为钢针磨蚀直径,1ds(l0)=0.1cai(l0),cai(l0)为预设划痕距离l0时岩石磨蚀系数;h(l0)为预设划痕距离l0时钢针磨蚀高度,h(l0)=ds(l0)/2;;l0为预设划痕距离,l0=10mm。

[0079]

参见图2所示,由于钢针磨损区域是锥角为90

°

的圆锥体,钢针磨蚀高度h取钢针磨

蚀直径ds的1/2。钢针磨蚀直径ds的测量误差对钢针磨蚀体积vs具有较大影响,采用高倍数码显微镜测量钢针磨蚀直径ds时,第一次测量方向应与钢针滑动方向相同,然后将钢针轴向顺时针旋转3次,每次旋转90

°

,记录针尖直径,取平均值做为磨损后的钢针直径ds。当遇钢针毛刺时,应从侧面和正面等不同角度多次测量取平均;当磨蚀面不平整时,取不平整面的最大磨蚀直径和最小磨蚀直径的平均值作为等效钢针磨蚀直径ds,特别的,当磨蚀面不平整度过大时,应舍去此次试验结果。

[0080]

参见图2~3所示,预设划痕距离l0时,岩石磨蚀体积vm的计算公式为:

[0081][0082]

式中:s(x)为划痕距离x时岩石磨蚀横截面积;p(x)为划痕距离x时钢针侵入深度;cai(x)为划痕距离x时岩石磨蚀系数,1ds(x)=0.1cai(x);x为划痕距离,0≤x≤l0;l0为预设划痕距离,l0=10mm。

[0083]

plinninger et al.(2003)采用同一种岩石测量不同划痕距离(1,2,3,5,7,10mm)的磨损值,研究发现70%的钢针磨损发生在第1mm测试长度中,85%的钢针磨蚀发生在前2mm测试长度内,15%的钢针磨蚀在测试长度的最后8mm内完成。因此,将岩石磨蚀模型等效为梯形,岩石磨蚀体积vm则为岩石凹槽形成的梯形体积。

[0084]

划痕距离x时的钢针侵入深度p(x)和岩石磨蚀系数cai(x)通过式(4)~(7)计算,具体如下:

[0085]

预设划痕距离l0时钢针侵入深度pf的计算公式为:

[0086]

pf=a

f-0.5caifꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0087]

式中:af为预设划痕距离l0时钢针竖向位移;caif为预设划痕距离l0时岩石磨蚀系数,1ds=0.1caif;

[0088]

通过竖向位移传感器和高倍数码显微镜测量预设划痕距离l0时的钢针竖向位移af和岩石磨蚀系数caif,即可求出预设划痕距离l0时的钢针侵入深度pf。

[0089]

参见图4所示,水平滑动力到岩石表面的距离df的计算公式为:

[0090][0091]

式中:pf为预设划痕距离l0时钢针侵入深度;tf为预设划痕距离l0时水平滑动力;

[0092]

试验过程中钢针受水平滑动力t(x),竖向固定载荷fn,反力t(x)

ˊ

和反力fnˊ

的共同作用,通过平衡条件可知,以预设速度匀速滑动时合力矩为零,通过计算预设划痕距离l0时线段mn的中点o的力矩mo,即可求得水平滑动力到岩石表面的距离df。

[0093]

划痕距离x时钢针侵入深度p(x)的计算公式为:

[0094][0095]

式中:t(x)为划痕距离x时水平滑动力;df为水平滑动力到岩石表面的距离;fn为竖向固定载荷,fn=70n;

[0096]

由于滑动过程中水平滑动力到岩石表面的距离df为常数,通过计算点o的力矩mo即可求得钢针侵入深度p(x)。

[0097]

岩石磨蚀系数cai(x)的计算公式为:

[0098]

cai(x)=2(a(x)-p(x))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0099]

式中:a(x)为划痕距离x时钢针竖向位移;

[0100]

具体的,划痕距离x时的钢针竖向位移a(x)通过竖向位移传感器测量,划痕距离x时钢针侵入深度p(x)通过式(4)~(6)计算。

[0101]

s6、岩石磨蚀比能rse的测量与计算:

[0102]

预设划痕距离l0时,岩石磨蚀比能rse的计算公式为:

[0103][0104]

式中:ew为水平滑动力做功;vm为岩石磨蚀体积;l0为预设划痕距离;l0=10mm;x为划痕距离,0≤x≤l0;t(x)为划痕距离x时水平滑动力。

[0105]

根据式(8)可计算预设划痕距离l0时岩石磨蚀比能rse,该指标反映了岩石磨蚀比能rse揭示了划痕试验过程中的能量转化机制,岩石磨蚀比能rse越大,说明切削单位体积岩石所需要的外力功越大。即:磨蚀能量一定时,岩石磨蚀比能rse越大,岩石的切削体积越小,即岩石的磨蚀性越大。

[0106]

s7、岩石磨蚀性综合评价体系构建:

[0107]

岩石磨蚀性综合评价体系根据岩石磨蚀指数rai和岩石磨蚀比能rse表征岩石磨蚀性大小,岩石磨蚀指数rai反映切削单位体积岩石磨损的钢针体积。岩石磨蚀比能rse表征切削单位体积岩石所需外力功,揭示了钢针滑动过程中的功能转化关系。二者之间相互结合,可对岩石磨蚀性进行分级和定性评价。硬岩tbm隧道施工过程中,通过现场钻孔取芯获取岩样,并开展cerchar岩石磨蚀性试验,测试岩石磨蚀指数rai和岩石磨蚀比能rse,对岩石磨蚀性进行分级和定量评价。

[0108]

较之于现有的岩石磨蚀性系数cai,本发明方法提供的岩石磨蚀指数rai综合考虑了岩石与刀具之间相互作用的影响,岩石磨蚀比能rse合理揭示了划痕试验过程中的能量转化机制,二者之间相互结合,全面综合地评价了岩石的磨蚀特性。

[0109]

实施例2

[0110]

本发明方法还提供了一种计算任意所求划痕距离x0(0≤x0≤l0)对应的岩石磨蚀指数rai(x0)和岩石磨蚀比能rse(x0)的方法,它包括以下步骤:

[0111]

s1、岩样和钢针的制备与预处理:

[0112]

通过取芯、切割、打磨将岩样加工成横截面尺寸为(50

±

1)mm,高度为(40

±

1)mm的圆柱体或块体标准试样,加工精度应保证试样上、下端面平行,且试样端面的平面度公差《0.05mm,端面对于试样轴线垂直度偏差≤0.2

°

;钢针采用硬度hrc(55

±

1)的铬镍合金冷作工具钢制作,直径10mm、长度100mm,每次试验后钢针需要重新打磨至锥角为90

°

;考虑岩石的非均匀性、各向异性及非连续性,每组试验的岩样个数应不少于3块,每个岩样表面划痕应不少于5次。

[0113]

s2、数据监测系统的安装与校准:

[0114]

数据监测系统包括测力传感器、水平位移传感器以及竖向位移传感器,使用之前应个根据其工作原理,对输入-输出参数进行校准。测力传感器用于监测施加于岩石上的水平外力,所述水平位移传感器用于监测岩石与钢针的相对划痕距离,所述竖向位移传感器

用于监测试验过程中钢针的竖向位移。传感器将信号传输至数据采集器,经数据集成后上传到计算机终端,可实现数据实时记录、储存和输出。

[0115]

优选地,采用ata-iggi岩石磨蚀伺服实验仪测试时,水平力通过水平测力传感器测量,划痕距离通过伺服电机编码器测量,竖向位移通过竖向光栅位移传感器测量。

[0116]

s3、岩石磨蚀仪器调试:

[0117]

岩石磨蚀仪器调试目的是为设备运行提供合理参数。首先打开传感器控制器和磨蚀测试系统,预设测试速度v0空转划痕距离x并归位,检查传感器和岩石磨蚀仪器是否正常运行,然后用高倍数码显微镜检查钢针针尖是否完好,针尖锥度是否为90

°

,记录钢针初始显微图像。

[0118]

优选的,采用ata-iggi岩石磨蚀伺服实验仪测试时,首先启动传感器控制器和edc控制器,打开计算机软件,连接试验机控制器,设置合理的运行参数。通过打开测量系统检查实验设备和传感器是否正常运行,若数据记录有误,及时调试检查完毕后再进行后续操作。

[0119]

s4、cerchar岩石磨蚀性试验测试:

[0120]

磨蚀测试的试验操作依次包括:(a).将钢针放入夹具并固定,(b).将岩样放入夹具并固定,(c).施加固定荷载(70n)使针尖与岩样紧密接触,(d).钢针以预设速度v0在岩样上滑动距离x,(e).拧松试验夹具,取下钢针和岩样,(f).重复步骤(a)~(e),确保每组岩样不少于3块,每个岩样划痕次数不少于5次,划痕方向相互正交。

[0121]

其中:在步骤s3和s4中,预设速度v0为1mm/s(west型)或10mm/s(cerchar型)。

[0122]

s5、岩石磨蚀指数rai的测量与计算:

[0123]

所求划痕距离x0对应的岩石磨蚀指数rai(x0)的计算公式为:

[0124][0125]

式中:vs(x0)为所求划痕距离x0对应的钢针磨蚀体积;vm(x0)为所求划痕距离x0对应的岩石磨蚀体积;

[0126]

所求划痕距离x0对应的钢针磨蚀体积vs(x0)和vm(x0)分别通过式(10)和式(11)计算。

[0127]

其中:所求划痕距离x0对应的钢针磨蚀体积vs(x0)的计算公式为:

[0128][0129]

式中:ds(x0)为所求划痕距离x0时钢针磨蚀直径,1ds(x0)=0.1cai(x0),cai(x0)为所求划痕距离x0对应的岩石磨蚀系数;h(x0)为所求划痕距离x0对应的钢针磨蚀高度,h(x0)=0.1cai(x0)/2;

[0130]

所求划痕距离x0对应的岩石磨蚀系数cai(x0)通过式(12)~(15)计算。

[0131]

所求划痕距离x0对应的岩石磨蚀体积vm(x0)的计算公式为:

[0132][0133]

式中:s(x)为划痕距离x时岩石磨蚀横截面积;p(x)为划痕距离x时钢针侵入深度;cai(x)为划痕距离x时岩石磨蚀指数,1ds(x)=0.1cai(x);x0为所求划痕距离,0≤x≤x0;

[0134]

其中:划痕距离x时的钢针侵入深度p(x)和岩石磨蚀系数cai(x)通过式(12)~(15)计算,具体如下:

[0135]

预设划痕距离l0时钢针侵入深度pf的计算公式为:

[0136]

pf=a

f-0.5caifꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0137]

式中:af为预设划痕距离l0时钢针竖向位移;caif为预设划痕距离l0时岩石磨蚀指数,1ds(l0)=0.1caif;

[0138]

通过竖向位移传感器和高倍数码显微镜测量预设划痕距离l0时的钢针竖向位移af和岩石磨蚀系数caif,即可求出预设划痕距离l0时的钢针侵入深度pf。

[0139]

水平滑动力到岩石表面的距离df的计算公式为:

[0140][0141]

式中:pf为预设划痕距离l0时钢针侵入深度;tf为预设划痕距离l0时水平滑动力;

[0142]

试验过程中钢针受水平滑动力t(x),竖向固定载荷fn,反力t(x)

ˊ

和反力fnˊ

的共同作用,通过平衡条件可知,以预设速度匀速滑动时合力矩为零,通过计算预设划痕距离l0时线段mn的中点o的力矩mo,即可求得水平滑动力到岩石表面的距离df。

[0143]

划痕距离x时钢针侵入深度p(x)的计算公式为:

[0144][0145]

式中:t(x)为划痕距离x时水平滑动力;df为水平滑动力到岩石表面的距离;fn为竖向固定载荷,fn=70n;

[0146]

由于滑动过程中水平滑动力到岩石表面的距离df为常数,通过计算点o的力矩mo即可求得钢针侵入深度p(x)。

[0147]

岩石磨蚀系数cai(x)的计算公式为:

[0148]

cai(x)=2(a(x)-p(x))

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(15)

[0149]

式中:a(x)为划痕距离x时钢针竖向位移;

[0150]

具体的,划痕距离x时的钢针竖向位移a(x)通过竖向位移传感器测量,钢针侵入深度p(x)通过式(12)~(14)计算。

[0151]

s6、岩石磨蚀比能rse的测量与计算:

[0152]

所求划痕距离x0对应的岩石磨蚀比能rse(x0)的计算公式为:

[0153][0154]

式中:ew为所求划痕距离x0对应的水平滑动力做功。

[0155]

本发明方法通过数据监测系统实时测量试验过程中的划痕距离x、水平滑动力t(x)以及钢针竖向位移a(x)等参数,实现了理论计算任意所求划痕距离x0(0≤x0≤l0)对应的岩石磨蚀系数cai(x0)、钢针侵入深度p(x0)、岩石磨蚀体积vm(x0)、钢针磨蚀体积vs(x0)、岩石磨蚀指数rai(x0)和岩石磨蚀比能rse(x0),为深入研究划痕距离对岩石磨蚀性的影响提供了新思路;相较于传统测量方法,通过高倍数码显微镜测量钢针磨蚀直径ds(x0)和钢针磨蚀体积vs(x0),通过高分辨率三维激光扫描仪测量钢针侵入深度p(x0)和岩石磨蚀体积vm(x0),采用理论公式计算避免了大量试验操作,且试验结果更加精确可靠。

[0156]

下面结合具体实例对本发明的技术方案做进一步说明,各种类别的岩石物理力学参数及试验结果如表1所示。

[0157]

表1岩石物理力学参数与试验结果

[0158][0159]

注:表中所述符号ucs为单轴抗压强度,e为弹性模量,bts为抗压强度,ρ为密度,其余符号同上。

[0160]

参见图5所示,岩石磨蚀指数rai、岩石磨蚀比能rse均与岩石磨蚀系数cai呈线性关系,相关系数分别为r2=0.85和r2=0.83,表明了岩石磨蚀指数rai和岩石磨蚀比能rse的可行性。在指标的物理意义方面,岩石磨蚀系数cai仅考虑了钢针磨蚀量,未考虑试验过程中岩石的磨蚀和能量的变化,岩石磨蚀指数rai综合考虑了钢针磨蚀体积和岩石磨蚀体积,反应了岩石与钢针的相互作用,岩石磨蚀比能rse综合考虑了水平滑动力和岩石磨蚀体积,揭示了试验过程中的功能转化关系。因此,相较于岩石磨蚀系数cai,本发明方法提供的两个新指标岩石磨蚀指数rai和岩石磨蚀比能rse更能反应岩石的磨蚀性。

[0161]

参见图6所示,相较于岩石磨蚀系数cai,岩石磨蚀指数rai和岩石磨蚀比能rse与岩石物理力学参数(如单轴抗压强度ucs、抗拉强度bts、密度ρ、弹性模量e)的相关性更强,例如岩石磨蚀系数cai、岩石磨蚀指数rai和岩石磨蚀比能rse与单轴抗压强度ucs的相关系数分别为0.11、0.17和0.42,与抗拉强度bts的相关系数分别为0.36、0.40和0.72,与密度ρ的相关系数分别为0.17、0.27和0.64,与弹性模量e的相关系数分别为0.27、0.32和0.45,表明了岩石磨蚀指数rai和岩石磨蚀比能rse的指标优越性。

[0162]

进一步地,分别建立岩石磨蚀指标cai、rai、rse与岩石物理力学参数的多元非线性回归模型,通过选取两个相关系数最高的岩石物理力学参数进行二元非线性回归,控制95%的置信区间,具体结果如表2所示。可以看出,与单因子线性拟合模型相比,这些多元非线性模型具有更高的相关性系数。而且,与cai模型(r2=0.543)相比,rai(r2=0.724)和rse(r2=0.788)模型具有更高的拟合效果。

[0163]

表2多因子拟合的岩石磨蚀指标cai、rai、rse的估算模型

[0164][0165]

以上所述,并非对本发明作任何形式上的限制,虽然本发明已通过上述实施例揭

示,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,可利用上述揭示的技术内容作出些变动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。