1.本发明属于气井完井排液测试工具技术领域,具体涉及一种用于气井排液测试的燃烧筒。

背景技术:

2.气井排液测试期间产出流体通常包括天然气,压裂液,砂粒等。在气井排液测试期间,由于不具备地面输气排液条件,井内产出的天然气需要焚烧掉,燃烧筒就是接在测试流程出口端,用于焚烧天然气的一种工具。

3.目前,现有的燃烧筒通常采用卧式燃烧筒,其自内向外为多层嵌套钢管,钢管上面分布有孔,钢管出口端用钢板焊接封闭(或下部开斜口)。现有的燃烧筒仍然存在一些问题。例如,在液量大气量小的时候,液体很容易导致火焰熄灭。在大量出砂时存在砂粒堵塞燃烧筒内部孔道的风险。在大量天然气夹杂液体、固体产出时,由于孔道过流面积小,流体流速高,会产生较大的噪音。这导致现有燃烧筒噪音大,晚上放喷影响周围居民休息,因而存在被迫减小放喷制度甚至关井等问题,严重影响了气井正常生产进度。现有的卧式结构燃烧筒的气液通道没有分离,压返液和天然气中含有大量有机物,天然气燃烧火焰温度低,焚烧不充分,会对周围环境产生较大的影响,从而导致污染周围环境。

4.此外,现有的燃烧筒结构会导致液体气体沿着孔道向外飞溅,影响范围广,因此需要修建面积较大的放喷池,例如,常用放喷池尺寸为长*宽:10m*10m。现有的燃烧筒由于不具备气液分离效果,存在点火后,有机物飞溅,因而在放喷池周围通常需要清理30m范围内的植被,占地面积大,费用高。

技术实现要素:

5.针对至少一些如上所述的技术问题,本发明旨在提出一种用于气井排液测试的燃烧筒,该燃烧筒能够实现气液固相的分离,并能够使向上运移的天然气与空气充分混合,以使点火燃烧时更充分,有效减少环境污染,同时能够有效降低噪音影响。

6.为此,根据本发明提供了一种用于气井排液测试的燃烧筒,包括:外筒;同心布置在所述外筒内的内筒,在所述内筒与所述外筒之间形成有径向环空;设置在所述内筒的上端的燃烧部分,所述内筒的上端延伸至所述燃烧部分的内部;入口管,所述入口管贯穿所述外筒并与所述内筒连通;其中,从所述入口管通入的混合流体进入所述内筒并沿所述内筒的内壁向下流动,所述内筒构造成能够使混合流体形成旋流,在旋流作用产生的离心力作用下能够使气体与液体和固体分离,分离的气体能够向上流动而进入所述燃烧部分,进而在所述燃烧部分的出口端点火焚烧。

7.在一个实施例中,所述内筒包括圆筒状的主体部分和连接在所述主体部分下端的旋流管,在所述旋流管的末端设有底板,所述旋流管构造成锥形筒,混合流体能够沿所述旋流管内壁形成旋流。

8.在一个实施例中,在所述旋流管的周向侧壁和所述底板上设有过滤孔,混合流体

的液体和固体在旋流作用产生的离心力作用下穿过所述过滤孔,从而使气体与液体和固体分离。

9.在一个实施例中,在所述内筒的内壁设有陶瓷涂层。

10.在一个实施例中,所述入口管径向穿过所述主体部分而与所述主体部分形成连通。

11.在一个实施例中,所述内筒还包括同心设置在所述主体部分内的夹层管,所述夹层管的上端向上延伸至所述燃烧部分的内部,所述夹层管的下端向下延伸至超过所述入口管的位置。

12.在一个实施例中,所述燃烧部分包括圆柱体形的混气管和管状的燃烧管,所述燃烧管的直径小于所述混气管的直径,所述夹层管的上端穿过所述混气管的底部而延伸至所述混气管内。

13.在一个实施例中,在所述混气管的侧壁和顶部设有过流孔,混合流体分离出的气体在向上流动过程中能够通过所述过流孔吸收周围空气并在所述混气管内混合,进而进入所述燃烧管并在所述燃烧管的出口端点火焚烧。

14.在一个实施例中,在所述夹层管的上端设有筛板,所述筛板用于阻挡混合流体中的液体和固体,所述筛板上设有多个在周向上均匀分布的筛孔。

15.在一个实施例中,在所述燃烧部分的内壁设有减噪涂层。

16.与现有技术相比,本技术的优点之处在于:

17.根据本发明的气井排液测试的燃烧筒能够实现气液固相的分离,有效避免液量大气量小而导致液体把火焰熄灭,并能够有效避免堵塞流动通道。燃烧筒通过混气管能够使向上运移的可燃气体与空气充分混合,从而使点火燃烧时更充分,有效减少了因燃烧不完全而产生的污染气体,这大大减少了环境污染。同时,低噪高效的燃烧筒产出气体通过大通道的燃烧管,减少了常规燃烧筒小孔道节流时的噪音,大大提高了燃烧筒的降噪效果。由此,燃烧筒能够在晚上继续作业,避免关井,保证了气井正常生产进度。此外,燃烧筒由于具有气液分离功能,气体向上流动,周围影响范围小,能够有效避免有机物飞溅,从而能够有效减少放喷池的尺寸以及放喷池周围的征地范围,非常有利于减少征地和植被赔偿费用。

附图说明

18.下面将参照附图对本发明进行说明。

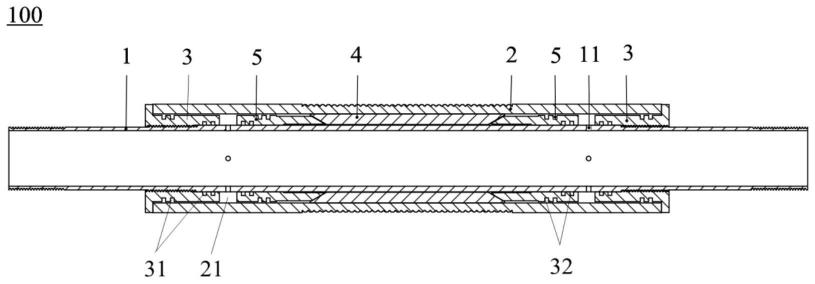

19.图1显示了根据本发明的用于气井排液测试的燃烧筒的结构。

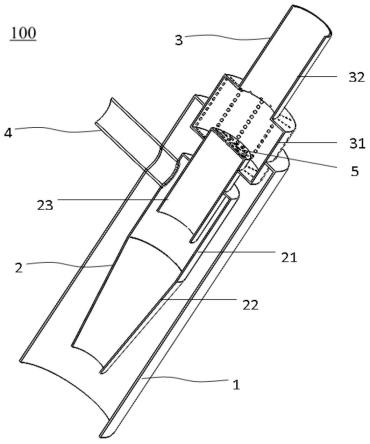

20.图2是图1所示用于气井排液测试的燃烧筒中的混气管的结构。

21.图3显示了图1所示用于气井排液测试的燃烧筒中的筛板的结构。

22.在本技术中,所有附图均为示意性的附图,仅用于说明本发明的原理,并且未按实际比例绘制。

具体实施方式

23.下面通过附图来对本发明进行介绍。

24.在本技术中,需要说明是,本技术中使用的方向性用语或限定词“上”、“下”、等均是针对所参照的附图1而言。它们并不用于限定所涉及零部件的绝对位置,而是可以根据具

体情况而变化。

25.图1显示了根据本发明的用于气井排液测试的燃烧筒100的结构。如图1所示,燃烧筒100包括外筒1、同心布置在外筒1内的内筒2,以及设置在内筒2的上端的燃烧部分3。燃烧筒100还设有入口管4,入口管贯穿外筒1而与内筒2连通。燃烧筒100构造成能够使从入口管4通入的混合流体形成旋流,并在旋流作用产生的离心力作用下使气体与液体和固体分离,分离的气体向上流动而进入燃烧部分,进而在燃烧部分的出口端点火焚烧。该燃烧筒100能够有效减少因有机物燃烧不完全产生的一氧化碳和碳等组分,有利于减少环境污染。

26.如图1所示,外筒1为圆筒状,且外筒的上下端两端均设置成开口。内筒2同心布置在外筒1的内部,并且在外筒1和内筒2之间形成有径向环空。

27.根据本发明,内筒2包括主体部分21、旋流管22和夹层管23。旋流管22连接在主体部分21的下端。主体部分21构造成圆筒状,旋流管22构造成锥形筒,混合流体能够沿旋流管22的内壁形成旋流。优选地,旋流管22与主体部分21一体化设置。旋流管22的末端设有底板,且旋流管22的下端设置成不超过外筒1的下端。

28.在旋流管22的周向侧壁和底板上设有过滤孔(未示出)。从入口管4通入的混合流体沿内筒2的主体部分21的内壁向下流动,在旋流作用产生的离心力的作用下,液体或携带的砂粒从锥形筒状的旋流管22上的过滤孔向外流出。由此,利用旋流作用产生的离心力实现气体与液体和固体的分离。这能够有效避免常规燃烧筒火焰被液体浇灭,固相颗粒分离后,依靠重力下移,一部分进入内筒2与外筒1之间的径向环空进而向外排出,一部分通过漩流管22及下部孔道直接排出,避免堵塞流动通道。混合流体分离出的气体向上运移,进而进入燃烧部分3内。

29.为了降低流体通过内筒2时对内筒内壁的冲蚀,在内筒2的内壁上设有陶瓷涂层(未示出)。

30.根据本发明,入口管4穿过内筒2的主体部分1而与主体部分1形成连通。如图1所示,入口管4的外端贯穿外筒1的侧壁,并径向向外伸出一部分,用于连通气井排液端口,以便将混合流体通入燃烧筒100。入口管4的内端穿过内筒2的主体部分而与内筒2的内部连通。

31.为了便于通入发混合流体沿内筒2的内壁向下流动,入口管4的内端设置成低于内端,从而使入管口4的中心轴线与内筒2的本体部分的中心轴线呈一定角度。为了保证混合流体能够沿内筒2的内壁形成较佳效果的旋流,入管口4的中心轴线与内筒2的本体部分的中心轴线空间上正相交,两条轴线之间间距为内筒2本体部分半径的1/3-2/3。

32.优选地,入口管4可以设置成沿内筒2主体部分1的截面圆的切线方向延伸。这样非常有利于使从入口管4通入的混合流体沿着内筒2的侧壁流道,有利于使混合流体形成旋流。

33.在一个实施例中,入口管4与外筒1以及内筒2之间均通过焊接方式形成连接。

34.根据本发明,夹层管23同心设置在主体部分21内,夹层管23的外径小于主体部分21的内径。夹层管23的上端向上延伸至燃烧部分3的内部,夹层管23的下端向下延伸至超过主体部分21的连通入口管4的轴向位置。由此,使夹层管23的下端部分能够遮挡入口管4的混合流体。这样能够避免混合流体直接冲蚀内筒2的内壁。

35.根据本发明,燃烧部分3包括混气管31和与混气管31连通的燃烧管32。如图1所示,

混气管31构造成两端封闭的圆柱体形,燃烧管32构造成管状。燃烧管32的直径小于混气管31的直径,且燃烧管32连接在混气管31的上端。燃烧管32的内径通常设置成200-400mm的范围内,这保证了燃烧管32能够形成大通道,从而有利于降噪。燃烧部分3设置在内筒2的上端,内筒2的夹层管23的上端穿过混气管31的底部而延伸至燃烧部分3的内部。通过内筒2分离出的气体向上运动而进入混气管31内。混气管31构造成能够使进入的气体与空气充分混合,非常有利于使气体在燃烧时充分燃烧。

36.如图1所示,混气管31的外径小于外筒1的内径,且混气管31的下端部分同心布置在外筒1内。在一个实施例中,外筒1的上端设有环状的连接板,混气管31通过连接板与外筒1焊接连接。

37.根据本发明,内筒2的夹层管23的上端穿过混气管31的底部而延伸至混气管31内。夹层管23的侧壁与混气管31的底部之间通过焊接方式形成连接。由此,内筒2通过夹层管23与混气管31形成连通。

38.如图2所示,在混气管31的侧壁和顶部设有过流孔311,混合流体分离出的气体在向上流动过程中,能够通过过流孔311吸收周围空气并在混气管31内混合,进而进入燃烧管32,并在燃烧管32的出口端点火焚烧。

39.在一个实施例中,在燃烧部分3的内壁设有减噪涂层(未示出)。减噪涂层采用减燥材料喷涂形成。这能够使燃烧筒100实现有效降噪。同时,由于分离出的可燃气体直接进入燃烧管32,燃烧管32形成的大通道能够避免小孔节流,从而能够进一步提高燃烧筒100的降噪效果。

40.根据本发明,在夹层管23的上端设有筛板5,筛板5用于阻挡混合流体中的液体和固体,筛板5上设有多个在周向上均匀分布的筛孔51。在一个实施例中,筛板5通过焊接方式与夹层管23固定连接。当混合流体进入内筒2内并向下流动时,少量液体或固体颗粒在气流作用下向上流动,遇到筛板5阻挡后,向下坠落。而分离的气体通过筛板5向上流动时,由于速度快,会通过混气管31周向侧壁和顶部的过流孔311吸收周围空气,从而有效促进分离的可燃气体(天然气)和空气充分混合。

41.在一个实施例中,筛板5为圆形板状结构。多个筛孔51在筛板5上均匀分布。筛孔51例如可以构造成椭圆形或半圆弧形,且在周向上均布。筛孔51可以在径向上设置有多层,且外层的筛孔的尺寸设置成大于内层的筛孔的尺寸。在图3所示实施例中,筛孔51在径向上设有2层,内层构造成椭圆形,外层构造成半圆弧形。筛板5的这种结构能够有效阻挡混合流体中的液体和固体颗粒,并能够有效保证气体能够顺利通过。

42.根据本发明的燃烧筒100在实际工作时,将入口管4与通气井排液端口连通,从气井排液端口排出的混合流体通过入口管4进入燃烧筒100的内筒2内。大部分的混合流体沿着内筒2的内壁向下流动,并在旋流管22的作用下形成旋流,少量的液体或固体颗粒在气流作用下向上流动,遇到筛板5阻挡后,向下坠落。在旋流作用产生的离心力的作用下,混合流体中的液体或携带的砂粒从锥形筒状的旋流管22上的过滤孔向外流出。由此,利用旋流作用产生的离心力实现气体与液体和固体的分离。混合流体分离出的固液相一部分进入内筒2与外筒1之间的径向环空,进而依靠重力下移而向外排出,一部分通过漩流管22的底板上的过滤孔直接排出。而混合流体分离出的气体向上运移,并通过设置在夹层管23的顶部的筛板5而进入混气管31内,气体在通过混气管31时通过混气管31周向侧壁和顶部的过流孔

311吸收周围空气,使得分离的可燃气体(天然气)和空气充分混合。充分混合空气后的可燃气体进入燃烧管32内,并在燃烧管32的出口端点火焚烧。由于充分混合空气,即使天然气中夹杂了少量返排液,由于燃烧充分,也能够实现充分燃烧,有效减少了因燃烧不完全排放的污染气体,这大大减少了环境污染。

43.根据本发明的气井排液测试的燃烧筒100能够实现气液固相的分离,有效避免液量大气量小而导致液体把火焰熄灭,并能够有效避免堵塞流动通道。燃烧筒100通过混气管31能够使向上运移的可燃气体与空气充分混合,从而使点火燃烧时更充分,有效减少了因燃烧不完全而产生的污染气体,这大大减少了环境污染。同时,低噪高效的燃烧筒100产出气体通过大通道的燃烧管32,减少了常规燃烧筒小孔道节流时的噪音,大大提高了燃烧筒100的降噪效果。由此,能够在晚上继续作业,避免关井,保证了气井正常生产进度。此外,燃烧筒100由于具有气液分离功能,气体向上流动,周围影响范围小,能够有效避免有机物飞溅,从而能够有效减少放喷池的尺寸以及放喷池周围的征地范围,非常有利于减少征地和植被赔偿费用。

44.最后应说明的是,以上所述仅为本发明的优选实施方案而已,并不构成对本发明的任何限制。尽管参照前述实施方案对本发明进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。