1.本发明属于油气田开发技术领域,具体涉及一种金属封隔器耐高温密封系统。

背景技术:

2.常规封隔器利用封隔器上的胶筒实现对油套环空的封隔,常用胶筒为橡胶类弹性体复合材料,使用条件苛刻,通常存在高压、高温、含油介质环境,甚至会受到硫化氢,蒸汽,酸等侵蚀,在这样的环境中,橡胶类弹性体复合材料将会发生油溶胀、老化、过度交联等现象,导致材料的硬度上升,强度和弹性下降,抗裂口增长能力明显降低,容易在单次使用时就产生早期破坏,导致密封失败。实际应用中,橡胶材料性能随着温度升高而大副下降是胶筒高温破坏的主要原因。目前,胶筒常用材料为丁晴橡胶、氢化丁晴橡胶、氟橡胶等,室内评价耐温等级在100-175℃之间。常用封隔器有橡胶件,例如胶筒,密封圈,高温下易老化。

3.随着油气勘探开发向深层发展,需要封隔器承受的温度越来越高,如南海地区井底温度高达250℃。然而,常规封隔器在复杂环境下的可靠性、适用性均难以得到有效保障。

技术实现要素:

4.针对如上所述的技术问题,本发明旨在提出一种金属封隔器耐高温密封系统,能够形成金属密封,大大提高了封隔器的密封性能。金属封隔器耐高温密封系统能够防止活塞回退,实现永久密封,从而避免封隔密封失效。活塞块能够在推动支撑块产生径向扩张的同时产生周向旋转,促使外筒周向扩张,有效保证外筒均匀膨胀,大大增强了密封封隔效果。

5.为此,根据本发明提供了一种金属封隔器耐高温密封系统,包括:中心管;套设在所述中心管的径向外侧的外筒,所述外筒的两端分别通过堵头与所述中心管固定连接,从而在所述外筒与所述中心管的径向之间形成密闭的环空空间;设置在所述环空空间内的支撑块,所述支撑块的两端内壁构造成第一锥面,且在所述第一锥面上设有斜向键槽;以及设置在所述支撑块的轴向两端的活塞块,两个所述活塞块均套设在所述中心管上,所述活塞块的轴向内端的外壁构造成第二锥面,且在所述第二锥面上设有斜向凸键;其中,在各所述活塞块与相应的所述堵头的轴向之间分别形成有活塞腔,在所述中心管的对应于所述液压腔的侧壁上分别设有传压孔,通过投球憋压使所述中心管内的液体压力经过所述传压孔而作用于两个所述活塞块,使得两个所述活塞块沿轴向相互靠近,并使所述第二锥面与对应的所述第一锥面适配,使所述斜向凸键与对应的所述斜向键槽适配,从而推动所述支撑块产生径向扩张和周向旋转,使得所述外筒径向膨胀以与外部套管形成密封。

6.在一个实施例中,所述活塞块上的所述斜向凸键的延伸方向与所述活塞块的中心轴线之间的夹角θ满足以下公式:

7.s*tanθ=1.6*π*(r

2-r1)/n

8.其中,s为所述活塞块沿着轴向向内移动的距离,n为所述斜向凸键的数量,r1为所述支撑块的初始外径,r2为所述支撑块完全撑开后的外径。

9.在一个实施例中,在所述活塞块的内壁上设有第一棘齿,在所述中心管的对应于所述支撑块的两端位置处的外壁面上设有第二棘齿,所述第一棘齿能够与所述第二棘齿配合,并使两个所述活塞块仅能够沿轴向朝着相互靠近的方向运动。

10.在一个实施例中,在所述活塞块的内壁上设有轴向延伸分布的限位键槽,在所述中心管的外壁上设有沿轴向延伸的限位凸键,

11.所述限位键槽与所述限位凸键适配安装,使得所述活塞块在推动所述支撑块周向旋转时相对于所述中心管周向静止。

12.在一个实施例中,所述支撑块构造成包括多个长条状本体,多个所述长条状本体呈圆筒状安装在所述环空空间内。

13.在一个实施例中,所述外筒的轴向中部区域的外表面构造成波纹状,所述支撑块安装在对应于所述外筒的轴向中部位置。

14.在一个实施例中,在所述堵头与所述外筒及所述中心管之间分别设有第一金属密封件,在所述活塞块与所述外筒及所述中心管之间分别设有第二金属密封件。

15.在一个实施例中,所述第一金属密封件和所述第二金属密封件的截面均构造成w型结构。

16.在一个实施例中,所述外筒采用niti合金制成。

17.在一个实施例中,所述外筒的外表面设有金属喷层。

18.与现有技术相比,本技术的优点之处在于:

19.根据本发明的金属封隔器耐高温密封系统采用金属外筒,能够形成金属密封,同时采用金属密封件,大大提高了封隔器的密封性能。活塞块在第一棘齿和第二棘齿的配合作用下能够防止回退,实现永久密封,避免封隔密封失效。活塞块与支撑块之间,通过第二锥面与相应的第一锥面配合,以及斜向凸键与对应的斜向键槽的配合,使得活塞块能够在推动支撑块产生径向扩张的同时产生周向旋转,促使外筒周向扩张,有效保证外筒均匀膨胀,增强了密封封隔效果。金属封隔器通过径向扩张压缩金属外筒,挤压金属变形,实现金属密封作用,其具有耐高温、耐腐蚀、运行可靠、效率高等优点。并且,金属封隔器耐高温密封系统无任何橡胶密封件,依靠金属过盈配合实现密封,耐温指标可达300℃,满足油气井作业需要。此外,金属封隔器耐高温密封系统结构简单,安装使用方便快捷。

附图说明

20.下面将参照附图对本发明进行说明。

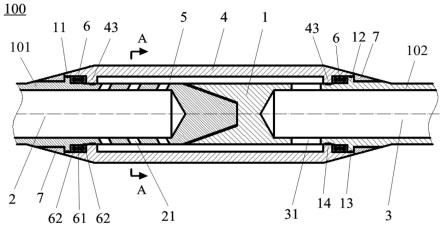

21.图1显示了根据本发明的金属封隔器耐高温密封系统的结构。

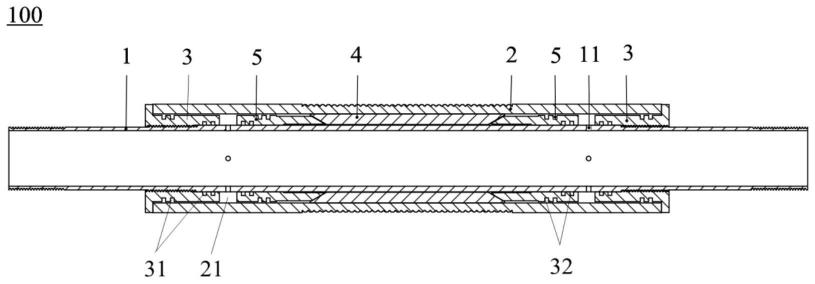

22.图2示意性地显示了图1所示金属封隔器耐高温密封系统中的支撑块的结构。

23.图3显示了活塞块与支撑块的配合结构。

24.图4显示了图1所示金属封隔器耐高温密封系统中的活塞块的结构。

25.图5显示了图1所示金属封隔器耐高温密封系统中的中心管的结构。

26.图6显示了第一金属密封件(第二金属密封件)的结构。

27.在本技术中,所有附图均为示意性的附图,仅用于说明本发明的原理,并且未按实际比例绘制。

具体实施方式

28.下面通过附图来对本发明进行介绍。

29.图1显示了根据本发明的金属封隔器耐高温密封系统100的结构。如图1所示,金属封隔器耐高温密封系统100包括中心管1。中心管1设有中心流道,用于过流液体。中心管1的两端设有接头,用于连接其他井下工具串。在一个实施例中,中心管1的两端构造有螺纹接头,螺纹接头连接安装方便快捷,并能有效保证与其他工具串之间的稳定连接。

30.如图1所示,金属封隔器耐高温密封系统100还包括外筒2,外筒2的内径大于中心管1的外径,外筒2套设在中心管1的径向外侧。外筒2的两端分别通过堵头3与中心管1固定连接。

31.在中心管1的外表面的对应与外筒1的两端的区域设有外螺纹。堵头3构造成包括圆筒状的堵头本体和设置在堵头本体的轴向外端的端部台阶,端部台阶径向向外延伸。在堵头本体的内壁上设有内螺纹。堵头3通过内螺纹与中心管1的外螺纹适配连接,从而与中心管1固定连接,并且堵头3的内壁面与中心管1的外壁面密封连接。外筒2的两端端面分别抵靠两端的堵头3的端部台阶,从而使堵头本体套装在中心管1与外筒2之间。外筒2两端的堵头3通过旋转能够相互靠近,从而使外筒2与中心管1形成固定连接。外筒2的两端内壁面与堵头本体的外壁面密封连接。由此,在中心管1与外筒2之间形成密闭的环空空间21。

32.根据本发明,在堵头3与外筒2,以及堵头3与中心管1之间分别设有至少两个第一金属密封件31。例如,可以在堵头3的堵头本体的内表面和外表面上分别设有轴向间隔开分布的密封槽,第一金属密封件31安装在相应的密封槽中。这里需要说明的是,设置在堵头3与中心管1之间的第一金属密封件与设置在堵头3与外筒2之间的第一金属密封件仅在于尺寸大小不同。

33.在一个实施例中,第一金属密封件31纵向截面构造成w型结构(见图6),且第一金属密封件31采用niti合金材料制成,从而使第一金属密封件31具有超弹性效应。第一金属密封件31的这种结构尤其能够显著提高第一金属密封件31的密封能力,这非常有利于提高堵头3与中心管1以及外筒2之间的密封性。

34.根据本发明,金属封隔器耐高温密封系统100还包括支撑块4和两个用于驱动支撑块4径向撑开的活塞块5。支撑块4和活塞块5均设置在环空空间21内,且两个活塞块5分别设置在支撑块4的两端。支撑块4和活塞块5套设在中心管1上,并且支撑块4的外表面与外筒2的内表面接触。在各活塞块5与相应的堵头3的轴向之间分别形成了液压腔6。在中心管1的对应于液压腔6的侧壁上分别设有传压孔11,液压腔6通过传压孔11与中心管1内部的中心流道连通。优选地,在中心管1的对应于液压腔6的侧壁上的同一轴向位置处设有多个在周向上均布的传压孔11。两个活塞块5构造成能够在液体压力作用下轴向相互靠近,从而推动支撑块4径向扩张,进而使外筒2径向膨胀,以与外部套管形成密封。

35.如图2至图4所示,支撑块4的两端内壁构造成第一锥面41。同时,活塞块5的轴向内端的外壁构造成能够与第一锥面41适配的第二锥面51。两个活塞块5能够在液体压力作用下沿轴向相互靠近,并使第二锥面51与支撑块4的对应的第一锥面41适配贴合,从而推动支撑块4产生径向扩张。第一锥面41和第二锥面51的锥面角度设置在处于15-30的角度范围内。

36.根据本发明,在支撑块4的第一锥面41上设有多个斜向键槽42,多个斜向键槽42在

周向上均布。在活塞块5的第二锥面51上设有能够与斜向键槽42适配的斜向凸键52。两个活塞块5能够在液体压力作用下沿轴向相互靠近,并在第二锥面51与支撑块4的对应的第一锥面41适配的情况下,使斜向凸键52与对应的斜向键槽42适配,并产生扭矩,使支撑块4产生扭转,从而推动支撑块4在产生径向扩张的同时产生周向旋转,促使外筒2周向扩张。支撑块4和活塞块5的这种结构尤其能够使得外筒4膨胀更为均匀,从而实现有效密封,这能够极大地提高外筒2与外部套管之间的密封性。

37.根据本发明的一个实施例,支撑块4构造成包括多个长条状本体43。例如,可以理解为,由一个圆筒体过中心线对称多次切割后形成。多个长条状本体43呈圆筒状安装在环空空间21内,从而形成为套装在中心管1上的圆筒状结构。多个长条状本体43是分离的零部件,在初始状态下,各个长条状本体43的周向端面与相邻的长条状本体43的周向端面接触,而在两端的活塞块5的推动作用下能够分离并径向向外扩张。

38.根据本发明,活塞块5上的斜向凸键51的延伸方向与活塞块5的中心轴线之间的夹角θ满足以下公式:

39.s*tanθ=1.6*π*(r

2-r1)/n

40.其中,s为活塞块5沿着轴向向内移动的距离,n为斜向凸键51的数量,r1为支撑块4的初始外径,r2为支撑块4完全撑开后的外径。

41.通过设计斜向凸键51的周向角度、活塞块5头部的锥形角度等参数,可以实现外筒2均匀膨胀,从而实现有效密封。

42.根据本发明,如图3所示,在活塞块5的内壁上设有第一棘齿53,同时,在中心管1的对应于支撑块4的两端位置处的外壁面上设有第二棘齿12。第一棘齿53能够与第二棘齿12配合,并使两个活塞块5仅能够沿轴向朝着相互靠近的方向运动。这能够保证外筒2实现密封后活塞块5不会退,从而保证外筒2的永久密封。

43.根据本发明的一个实施例,如图4所示,在活塞块5的内壁上设有沿轴向延伸分布的限位键槽53。同时,如图5所示,在中心管1的外壁上设有沿轴向延伸的限位凸键13。限位键槽53与限位凸键13适配安装,使得活塞块5在推动支撑块4周向旋转时相对于中心管1周向静止,从而有效防止活塞块5在推动支撑块4运动过程中相对于中心管1转动。这样能够保证支撑块4在实现径向扩张的同时相对于活塞块5周向旋转,以保证外筒4均匀膨胀。

44.为了保证活塞块5与中心管1和外筒2之间的密封性,在活塞块5与外筒2及中心管1之间分别设有第二金属密封件32。例如,可以在活塞块5的内表面和外表面上分别设有轴向间隔开分布的密封槽,第二金属密封件32安装在相应的密封槽中。这里需要说明的是,设置在活塞块5与中心管1之间的第二金属密封件与设置在活塞块5与外筒2之间的第二金属密封件仅在于尺寸大小不同。

45.优选地,第二金属密封件32构造成与第一金属密封件31相同的结构,且第二金属密封件32也采用具有超弹性的niti合金制成。第二金属密封件32的这种结构尤其有利于提高活塞块5与中心管1以及外筒2之间的密封性。

46.根据本发明,外筒2的轴向中部区域的外表面构造成波纹状。支撑块4安装在对应于外筒2的轴向中部位置。外筒2采用niti合金制成,这使得外筒2具有超弹性效应。

47.外筒2的外层做特殊金属喷层处理,从而在外筒2的外表面形成有金属喷层。金属喷层采用易变形金属材料喷涂形成,例如可以采用铝合金4032-t6等。当外筒2向外扩张受

到阻挡时,外筒2的金属喷层和波纹状结构产生变形,实现金属密封。非常有利于提高外筒2与外部套管之间的封隔密封性能。

48.根据本发明的金属封隔器耐高温密封系统100在实际工作过程中,当金属封隔器和配套工具、管柱下到井下预定位置后,投球对油管内进行堵塞,油管内液体压力增大。液压通过传压孔7作用在相应的活塞块5的轴向外端面上,从而推动活塞块5向中间移动,使得两个活塞块5沿轴向相互靠近。活塞块5的第二锥面51与支撑块4相应的第一锥面41适配接触并轴向推动支撑块4。同时,活塞块5的斜向凸键52与支撑块4对应的斜向键槽42适配,并产生扭矩,从而使支撑块4产生扭转,推动支撑块4在产生径向扩张的同时产生周向旋转,促使外筒2周向扩张。由此,使得活塞块5在推动支撑块4径向扩张的同时产生周向旋转。外筒2的中部波纹状部分在支撑块4的作用下径向向外扩张,从而接触外部套管内壁。随着中心管1内液压力的升高,活塞块5继续推动支撑块4径向向外扩张,促使外筒2的中部波纹状部分发生变形,实现与外部套管形成封隔密封。在封隔器座封过程中,活塞块5的第一棘齿53与中心管1上的第二棘齿12配合,使得两个活塞块5只能沿轴向朝着相互靠近的方向做单向移动。这样,即使卸掉中心管1内的液体压力,封隔器也不会失封,有效保证了封隔器的永久密封。

49.根据本发明的金属封隔器耐高温密封系统100采用金属外筒,能够形成金属密封,同时采用金属密封件,大大提高了封隔器的密封性能。活塞块5在第一棘齿53和第二棘齿12的配合作用下能够防止回退,实现永久密封,避免封隔密封失效。活塞块5与支撑块4之间,通过第二锥面51与相应的第一锥面41配合,以及斜向凸键52与对应的斜向键槽42的配合,使得活塞块5能够在推动支撑块4产生径向扩张的同时产生周向旋转,促使外筒2周向扩张,有效保证外筒2均匀膨胀,增强了密封封隔效果。金属封隔器通过径向扩张压缩金属外筒,挤压金属变形,实现金属密封作用,其具有耐高温、耐腐蚀、运行可靠、效率高等优点。并且,金属封隔器耐高温密封系统100无任何橡胶密封件,依靠金属过盈配合实现密封,耐温指标可达300℃,满足油气井作业需要。此外,金属封隔器耐高温密封系统100结构简单,安装使用方便快捷。

50.最后应说明的是,以上所述仅为本发明的优选实施方案而已,并不构成对本发明的任何限制。尽管参照前述实施方案对本发明进行了详细的说明,但是对于本领域的技术人员来说,依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。