1.本发明涉及表面活性剂领域,尤其涉及一种脂肪醇乳液中用的润湿剂和脂肪醇乳液及其制备方法。

背景技术:

2.泡沫是人们生产与生活中常见的现象,泡沫对于生产和生活有好的一面,也有不好的一面。泡沫灭火器就是利用泡沫隔绝空气的作用;而在很多工业生产中,泡沫会影响到产品质量、生产效率以及会污染环境,此时泡沫必须要消除或降到可以接受的水平。

3.造纸过程包括制浆、湿部抄纸和涂布几个工序。每个工序的环境、工艺、物质都存在较大的差别,因此稳定泡沫的因素也不相同。比如在湿部抄纸中,会用到大量的高分子表面活性剂,将纤维聚集、粘合在一起,形成一张纸板,这些助剂包括施胶剂、助留剂、助滤剂、增强剂、脱墨剂等。在白水封闭循环过程中这些表面活性剂很容易产生气泡,这些气泡的存在对纸张有很大的影响,使施胶度差、纸面出现斑点、透光点和小孔等,甚至引起断纸,且容易使泵的运行效率下降,增加能耗。有机硅消泡剂虽然消泡抑泡性能佳,但对乳化工艺要求甚高,一旦乳化不好,便会在纸张上留下硅斑而造成工业损失。低碳醇类消泡剂有一定的消泡效果,但是抑泡效果差。

4.根据大量实践来看,目前在造纸湿部系统中,聚醚消泡剂和高级脂肪醇类消泡剂的使用最为广泛。相比较而言,脂肪醇类消泡剂更具有广泛实用性,它不仅可以高效地消除纸料和白水系统中的表面泡沫,还对浆料和白水系统中的内含气泡也具有非常好的脱除效果,将吸附在细小纤维和填料上的气泡剥离开来,然后由小气泡聚集成大气泡,从而漂浮到纸料和白水系统的表面上,使气泡壁变薄并最终破裂。更为重要的是脂肪醇消泡剂不会对纸张的施胶等性能产生负面影响如cn1781574a、us6649721、cn101733039a、us5807502、us4664844都是介绍如何提高脂肪醇乳液的稳定性的方法,涉及到的方法主要是改变乳化剂或分散剂的用量与结构,其基本的乳化方法都是常压条件下将油相混合物加热到80~100℃,然后加水乳化,借助于均质机等研磨设备加强乳化,并通过快速降温的方法得到脂肪醇乳液。相比较而言,在储存期内乳液的稳定性不够好,依然会出现变稠成膏的现象,严重影响到客户的使用。

5.脂肪醇消泡剂是以脂肪醇等经过特殊工艺聚合而成,能够快速的渗透到液体内部,并迅速的扩散开,消除因多种表面活性剂产生的顽固性泡沫,在强碱、高温下能稳定消泡。改变了有机硅类消泡剂残留硅斑的缺点,在油墨、造纸涂布、化工、污水处理、中高温喷淋清洗工业,消抑泡持久。有机硅类消泡剂在使用过程中,高分子量的有机硅聚合物易残留、不易清洗,且难以生化降解,给废水污水处理增加了难度。

6.基于目前一般的制备工艺是常压高温制备,本发明人考虑到在高温条件下水的引入与水的挥发是一对同时进行的过程,水的引入是加强油相乳化分散的过程,而水的挥发是促使乳液破乳的过程,得到的乳液不稳定。本发明的目的还在于提供一种制备有机脂肪醇乳液的制备方法,将乳化分散过程在超声波的压力反应器中进行,避免水的沸腾与挥发

对乳液稳定性的影响,通过超声作用、乳化设备和外循环分散设备的组合作用加强固体粒子的分散,再通过冷冻盐水快速降温过程得到高含量的乳液,最后用表面活性剂和水溶稀释至所需的含量,得到稳定性好的脂肪醇乳液,且具有良好的消泡剂性能。

技术实现要素:

7.为了克服现有技术的不足,本发明的目的之一在于提供一种脂肪醇乳液中用的润湿剂,是一种新型立体结构的润湿剂,这种环状立体结构的优点是其空间上的聚醚链段的一端自由度受到限制,具有较小的分子量,表面张力低,稳定性高,这种结构的有机硅润湿剂能很好的吸附在纤维的表面,通过润湿和铺展作用,剥离细小气泡。

8.本发明的目的之二在于提供一种脂肪醇乳液中用的润湿剂的制备方法,该制备方法工艺稳定,产品质量稳定,性能稳定。

9.本发明的目的之三在于提供一种脂肪醇乳液,用到了本发明所提供的一种脂肪醇乳液中用的润湿剂,用所述脂肪醇乳液中的润湿剂制成的脂肪醇乳液具有良好的消泡抑泡效果和脱气性能。

10.本发明目的之四在于提供一种脂肪醇乳液的制备方法,所制得的脂肪醇乳液具有良好稳定性且能很好的控制泡沫的产生。

11.为实现本发明的目的之一,采用以下技术方案:

12.一种脂肪醇乳液中用的润湿剂,其特征在于,

13.分子结构通式为式ⅰ所示的改性环状含氢聚硅氧烷中的一种或两种以上的组合物:

[0014][0015]

其中,聚合度m为1~5的整数,n为3~7的整数;

[0016]

其中,取代基r为正丙基聚醚取代基和炔醇聚醚取代基,还可以仅为炔醇聚醚取代基;

[0017]

进一步地,所述正丙基聚醚取代基的分子结构通式如式ⅱ所示:

[0018][0019]

式ⅱ中,表示取代位置,聚合度x、y为2~10的整数;

[0020]

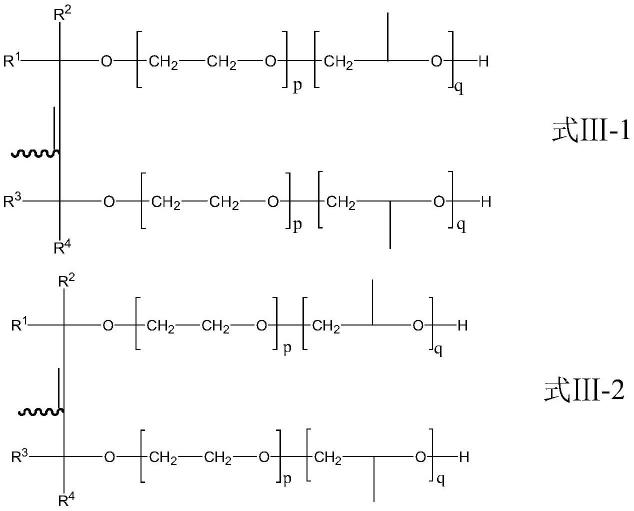

进一步地,所述炔醇聚醚取代基的分子结构通式如式ⅲ所示:

[0021][0022]

式

ⅲ‑

1、式

ⅲ‑

2中,表示取代位置,r1、r3为甲基或乙基,r2、r4为碳原子数为1~10的烷烃,聚合度p、q为2~10的整数。

[0023]

优选地,r2、r4为甲基、乙基、异丁基中的任一种。

[0024]

为实现本发明目的之二,提供如下技术方案:

[0025]

提供一种脂肪醇乳液中用的润湿剂的制备方法,所述润湿剂为分子结构通式为式ⅰ所示的改性环状含氢聚硅氧烷中的一种或两种以上的组合物,即可以描述为,所述改性环状含氢聚硅氧烷为环状含氢聚硅氧烷与烯丙基聚醚、炔醇聚醚的混合物按照一定的比例反应所得到的产物;

[0026]

其中,所述环状含氢聚硅氧烷,分子结构通式如式ⅰ所示,其中r为h,聚合度m为1~5的整数,n为3~7的整数;

[0027][0028]

其中,所述烯丙基聚醚的分子结构通式如式ⅳ所示:

[0029][0030]

其中,所述炔醇聚醚的分子结构通式如式

ⅴ

所示:

[0031][0032]

优选地,所述环状含氢聚硅氧烷中硅氢键与所述烯丙基聚醚中的双键、所述炔醇聚醚中的炔基三键之和的摩尔比为1︰3~7;

[0033]

优选地,所述烯丙基聚醚、炔醇聚醚的混合物中烯丙基聚醚中的双键、所述炔醇聚醚中的炔基三键的摩尔比为0~6︰1。

[0034]

进一步地,所述改性环状含氢聚硅氧烷的制备方法为:在反应瓶中加入一定量的环状含氢聚硅氧烷、溶剂,加热升高温度,滴加催化剂、炔醇聚醚、烯丙基聚醚的混合物,控制滴加时间,再保温反应,所生成的产物改性环状含氢聚硅氧烷即为所述脂肪醇乳液中用的润湿剂。

[0035]

进一步地,所述改性环状含氢聚硅氧烷的制备方法,其中,所述溶剂为甲苯和/或二甲苯;所述溶剂的用量为环状含氢聚硅氧烷的重量的10~20倍;在整个反应过程中,加热升高温度、滴加、保温反应的温度均控制在60~100℃;滴加时间为30~120min,保温反应的时间为0.5~3h;所述催化剂为金属铂催化剂,包括铂的二乙烯基四甲基二硅氧烷的络合物、氯铂酸和氯铂酸异丙醇溶液中的一种或两种以上组合物,催化剂用量为4~8ppm。

[0036]

优选地,所述改性环状含氢聚硅氧烷的制备方法,其详细过程描述为:在反应瓶中加入环状含氢聚硅氧烷、溶剂,加热升高温度至60~100℃;滴加4~8ppm金属铂催化剂和一定比例用量的炔醇聚醚、烯丙基聚醚的混合物,控制滴加时间为30~120min,使得烧瓶内的温度控制在60~100℃;滴完后,再保温反应0.5~3h,最后蒸馏出去溶剂,即得所述润湿剂。

[0037]

为实现本发明目的之三,提供如下技术方案:

[0038]

一种脂肪醇乳液,包含以下组分:高级脂肪醇、脂肪烃、脂肪酸酯、润湿剂、二氧化硅、非离子表面活性剂、阴离子表面活性剂、增稠剂、防腐剂和水;

[0039]

其中,所述润湿剂为本发明所提供的一种脂肪醇乳液中用的润湿剂。

[0040]

优选地,所述脂肪醇乳液中,包含以下重量百分比含量组分:高级脂肪醇5~20%、脂肪烃2~10%、脂肪酸酯2~15%、润湿剂0.5~3%、二氧化硅0.1~2%、非离子表面活性剂0.2~3%、阴离子表面活性剂0.2~3%、增稠剂0.1~4%、防腐剂0.1~0.5%、余量为水。

[0041]

进一步地,所述高级脂肪醇为碳原子数为12~30的一元醇中的一种或两种以上的组合物。

[0042]

进一步地,所述一元醇包括合成脂肪醇、天然脂肪醇。

[0043]

进一步地,所述合成脂肪醇为通过齐格勒法或羰基合成法得到的一元醇。目前长碳链的合成脂肪醇主要是由南非sasol公司提供,由乙烯为原料进行化学反应制得,但是由于产量小,因此成本比较高,是天然脂肪醇的价格好几倍。

[0044]

进一步地,天然脂肪醇为通过油脂发生裂解制取的一元醇。国内碳十六、十八的脂肪醇较多,也被广泛应用于日化行业。用于消泡剂的生产过程中,其碳链长度不够,脱气效

果达不到;二十醇和二十二醇的植物脂肪醇国内生产厂家比较少,国际市场来源于东南亚。

[0045]

进一步地,所述高级脂肪醇为碳十二醇、碳十四醇、碳十六醇、碳十八醇、碳二十醇、碳二十二醇、碳二十四醇、碳二十六醇、碳二十八醇、碳三十醇中的一种或两种以上的组合物。

[0046]

优选地,所述高级脂肪醇为碳十二醇、碳十八醇的混合物。

[0047]

优选地,所述高级脂肪醇为碳十六醇、碳十八醇的混合物。

[0048]

优选地,所述高级脂肪醇为碳十六醇、碳二十二醇的混合物。

[0049]

进一步地,所述脂肪烃包含脂肪烃及其氧化物中的一种或两种的组合物。

[0050]

所述脂肪烃为碳骨架为链状的烃类,主要指的是由碳原子和氢原子构成的物质,外观形态为固态的或液态的脂肪烃。

[0051]

进一步地,所述液态脂肪烃为25℃下为液体的烃类,且在水中的溶解度小于0.05g/l,包括白油、液体石蜡、煤油、柴油、基础油、环烃、芳烃;所述环烃包括环烷油;所述芳烃包括十二烷基苯、十八烷基苯。

[0052]

进一步地,所述固态脂肪烃为室温条件下为固体的烃类,熔点为40~130℃的脂肪烃,也称为脂肪蜡,包括植物蜡、动物蜡、矿物蜡、合成蜡中的一种或两种以上的组合物;

[0053]

进一步地,所述植物蜡,包括大豆蜡、椰子蜡、杨梅蜡、棕榈蜡、米糠蜡、蓖麻蜡中的一种或两种以上的组合物;

[0054]

进一步地,所述动物蜡,如蜂蜡、羊毛蜡、鲸蜡中的一种或两种以上的组合物;

[0055]

进一步地,所述矿物蜡,如褐煤蜡、石蜡中的一种或两种;

[0056]

进一步地,所述合成蜡,如费托蜡、聚乙烯蜡、聚丙烯蜡、乙烯-乙酸乙烯共聚蜡中的一种或两种以上的组合物;

[0057]

进一步地,所述脂肪烃氧化物为脂肪烃和氧作用后的产物,包括氧化聚乙烯蜡、氧化聚丙烯蜡中的一种或两种。

[0058]

进一步地,所述脂肪酸酯为碳原子数为12~22的脂肪酸与碳原子数为1~18的醇反应而得的羧酸酯,包括单酯和多酯。

[0059]

进一步地,所述脂肪酸包括月桂酸、肉豆蔻酸、棕榈酸、硬脂酸、花生酸、山嵛酸中的一种或两种以上的组合物;

[0060]

进一步地,所述醇包括甲醇、乙醇、丙醇、丁醇、己醇、辛醇、癸醇、十二醇、十四醇、十六醇、十八烷醇、乙二醇、二乙二醇、丙二醇、二丙二醇、丙三醇、季戊四醇、失水山梨醇中的一种或两种以上的组合物。

[0061]

进一步地,所述二氧化硅为比表面积为50~500m2/g,用甲醇m值测定其疏水值为30%~50%的二氧化硅粉末。二氧化硅粉末的表面有一定的亲水性的二氧化硅,它可以吸附在油水界面上,加强乳液的稳定性。二氧化硅是通过煅烧法或沉淀法得到的粉末状固体,其表面具有亲水性和疏水性之分。

[0062]

进一步地,所述非离子表面活性剂为烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚、脂肪酸聚氧乙烯醚、油酸聚氧乙烯醚、硬脂酸聚氧乙烯醚、蓖麻油聚氧乙烯醚、失水山梨醇聚氧乙烯醚单油酸酯、失水山梨醇聚氧乙烯醚单硬脂酸酯、失水山梨醇聚氧乙烯醚单月桂酸酯、失水山梨醇聚氧乙烯醚三油酸酯、失水山梨醇聚氧乙烯醚三硬脂酸酯、失水山梨醇聚氧乙烯醚三月桂酸酯、聚醚改性聚硅氧烷、烷基糖苷中的一种或两种以上的组合物。

[0063]

进一步地,所述阴离子表面活性剂为非离子表面活性剂的羧酸盐、磺酸盐、硫酸酯盐、磷酸酯盐中的一种或两种以上的组合物。

[0064]

优选地,所述阴离子表面活性剂为脂肪醇聚氧乙烯醚磺酸钠、脂肪醇聚氧乙烯醚磷酸钠、十二烷基硫酸钠、十二烷基苯磺酸钠、十二烷基二苯醚二磺酸钠、十六烷基二苯醚二磺酸钠、十二烷基磷酸钠、硬脂酸钠、硬脂酸钾、油酸钠、油酸钾、α-烯烃磺酸钠、琥珀酸酯磺酸盐、烷基萘磺酸盐、木质素磺酸盐、烷基甘油醚磺酸盐中的一种或两种以上的组合物。

[0065]

进一步地,所述增稠剂为汉生胶、瓜尔胶、纤维素、聚丙烯酸、聚丙烯酸酯、聚丙烯酸酰胺、聚乙烯醇中的一种或两种以上的组合物;

[0066]

优选的,所述增稠剂为聚丙烯酸、聚丙烯酸酯中的一种或两种。

[0067]

进一步地,所述防腐剂为苯甲酸类、异噻唑啉酮类、尼泊金酯类、双乙酸钠、山梨酸钾、乳酸钠、布罗波尔中的一种或两种以上的组合物。防腐剂主要用来抑制或阻止微生物在有机物中生长繁殖。

[0068]

进一步地,所述水为纯净水、去离子水中的一种或两种;

[0069]

优选地,所述纯净水一般选用自来水经过杀菌净化过的纯净水。

[0070]

为实现本发明目的之四,提供如下技术方案:

[0071]

提供一种脂肪醇乳液的制备方法,包括以下步骤:

[0072]

s1、氮气氛围中,将配方量的高级脂肪醇、二氧化硅加入到容器中,加热升温,使得高级脂肪醇熔化,开启搅拌,继续升温、保温、混合均匀,然后降温至室温,得到固体蜡状物;

[0073]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中,依次加入步骤s1得到的固体蜡状物和配方量的脂肪烃、脂肪酸酯、阴离子表面活性剂和配方量一部分的水,开启超声波,加热升高温度、保温、搅拌并保持反应釜内一定的压力,固体溶解后,开启外循环乳化,搅拌均匀后,降温至室温,得到乳化悬浮液;

[0074]

s3、在另一个容器中加入剩余量的水和配方量的润湿剂、非离子表面活性剂,控制ph值为6.0~8.0,搅拌均匀得到混合液;

[0075]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,加入配方量的增稠剂和防腐剂,再次搅拌均匀,即得到所述脂肪醇乳液。

[0076]

进一步地,所述步骤s1中,加热升温和保温的温度为100~160℃,搅拌的转速为1000~3000rpm,保温的时间为1~6h;

[0077]

进一步地,所述步骤s2中,所用的配方量一部分的水为配方量水的总质量的1/5~4/5;加热升高温度、保温的温度为60~80℃;保持反应釜内的压力为0.05~1.0mpa;搅拌的转速为1000~5000rpm,搅拌均匀所用的时间为0.5~3h。

[0078]

本发明提供的一种脂肪醇乳液应用在造纸领域,泡沫控制效果好,使用的有机硅类的润湿剂中的有机硅链段的聚合度低,不会在纸张上留下硅斑。

[0079]

本发明有益效果

[0080]

相比现有技术,本发明提供的技术方案带来的有益效果是:

[0081]

(1)本发明提供一种脂肪醇乳液用的润湿剂,是一种新型立体结构的润湿剂,这种环状立体结构的优点是其空间上的聚醚链段的一端自由度受到限制,具有较小的分子量,表面张力低,稳定性高,这种结构的有机硅润湿剂能很好的吸附在纤维的表面,通过润湿和铺展作用,剥离细小气泡。

[0082]

(2)提供一种脂肪醇乳液中用的润湿剂的制备方法,该制备方法工艺稳定,产品质量稳定,性能稳定。

[0083]

(3)本发明提供一种脂肪醇乳液,该脂肪醇乳液中含有高级脂肪醇、脂肪烃、脂肪酸酯等能够快速的渗透到液体内部,并迅速的扩散开,消除因多种表面活性剂产生的顽固性泡沫;为了进一步加强乳液的稳定性,在乳化工艺后期加入阴离子表面活性剂,让阴离子表面活性剂吸附在脂肪醇微粒的表面,通过离子相斥的作用,使脂肪醇乳液更稳定。加入的二氧化硅粒子具有“针尖”作用,用量小消泡作用大。

[0084]

(4)本发明提供一种脂肪醇乳液的制备方法,脂肪醇与具有一定疏水值的二氧化硅发生氢键预先结合,有利于二氧化硅的分散均匀,二氧化硅粒子不易析出;将乳化分散过程在超声波的压力反应器中进行,保持反应釜内具有一定的压力可避免水的沸腾与挥发对悬浮液稳定性的影响,再通过超声作用、外循环乳化分散的组合作用加强固体粒子的分散,再通过冷冻盐水快速降温过程得到高含量的悬浮乳液,最后用表面活性剂和水溶稀释至所需的含量;所制备得到的脂肪醇乳液,具有长久的储存稳定性,且脂肪醇乳液能很好的控制泡沫的体积。

[0085]

(5)本发明提供的一种脂肪醇乳液的制备方法,生产工艺适用于大规模生成,所制得的脂肪醇乳液能够快速的渗透到液体内部并迅速的扩散开来,稳定性好,从而达到优良的消泡抑泡效果,泡沫控制性稳定,脱气性较好。所用的润湿剂虽然是有机硅聚醚化合物,但有机硅链段的聚合度低,用量小,易处理,应用在造纸领域也不会在纸张上出现硅斑。

具体实施方式

[0086]

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明实施方式作进一步地详细描述。

[0087]

实施例1

[0088]

在反应瓶中加入56.8份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=2,n=7)、1136份甲苯,加热升高温度至60℃;滴加8ppm金属铂催化剂和609.4份炔醇聚醚(r1、r3为甲基,r2、r4为甲基,聚合度p=6、q=2)的混合物(环状含氢聚硅氧烷的摩尔数7倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为0︰1),控制滴加时间为100min,使得烧瓶内的温度控制在60℃;滴完后,再保温反应3h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0089]

实施例2

[0090]

在反应瓶中加入32.8份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=2,n=3)、492份二甲苯,加热升高温度至75℃;滴加4ppm金属铂催化剂和169.3份烯丙基聚醚(聚合度x=9、y=3)、128.0份炔醇聚醚(r1、r3为乙基,r2、r4为乙基,聚合度p=10、q=2)的混合物(环状含氢聚硅氧烷的摩尔数3倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为2︰1),控制滴加时间为50min,使得烧瓶内的温度控制在75℃;滴完后,再保温反应1h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0091]

实施例3

[0092]

在反应瓶中加入67.0份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=5,n=5)、1340份甲苯,加热升高温度至80℃;滴加4ppm金属铂催化剂和174.5份烯

丙基聚醚(聚合度x=2、y=5)、152.7份炔醇聚醚r1、r3为甲基,r2、r4为辛基,聚合度p=2、q=9)的混合物(环状含氢聚硅氧烷的摩尔数5倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为4︰1),控制滴加时间为60min,使得烧瓶内的温度控制在80℃;滴完后,再保温反应1.5h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0093]

实施例4

[0094]

在反应瓶中加入58.2份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=3,n=6)、1164份甲苯,加热升高温度至100℃;滴加6ppm金属铂催化剂和122.4份烯丙基聚醚(聚合度x=4、y=3)、311.6份炔醇聚醚(r1、r3为乙基,r2、r4为异丁基,聚合度p=4、q=4)的混合物(环状含氢聚硅氧烷的摩尔数6倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为1︰1),控制滴加时间为90min,使得烧瓶内的温度控制在100℃;滴完后,再保温反应2.5h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0095]

实施例5

[0096]

在反应瓶中加入50.8份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=2,n=6)、1000份甲苯,加热升高温度至90℃;滴加6ppm金属铂催化剂和488.7份烯丙基聚醚(聚合度x=4、y=10)、161.9份炔醇聚醚(r1、r3为甲基,r2、r4为异丁基,聚合度p=3、q=10)的混合物(环状含氢聚硅氧烷的摩尔数6倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为6︰1),控制滴加时间为80min,使得烧瓶内的温度控制在90℃;滴完后,再保温反应2.5h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0097]

实施例6

[0098]

在反应瓶中加入46.2份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=3,n=4)、693份甲苯,加热升高温度至85℃;滴加6ppm金属铂催化剂和112.8份烯丙基聚醚(聚合度x=10、y=6)、338.9份炔醇聚醚(r1、r3为甲基,r2、r4为异丁基,聚合度p=3、q=7)的混合物(环状含氢聚硅氧烷的摩尔数4倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为0.5︰1),控制滴加时间为80min,使得烧瓶内的温度控制在85℃;滴完后,再保温反应3h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂。

[0099]

实施例7

[0100]

s1、氮气保护的氛围中,将10份碳十八醇、0.5份二氧化硅(比表面积为200m2/g,用十八醇处理,疏水值为40%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2000rpm的转速高速搅拌混合3h,促进二氧化硅和十八醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0101]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中,加入10.5份步骤s1得到的固体蜡状物、5份环烷油kn4010、5份季戊四醇月桂酸酯、2份c12~14的脂肪醇聚氧乙烯醚(40)、1份脂肪醇聚氧乙烯醚硫酸钠aes、2份聚丙烯酸增稠剂和25.5份水,开启超声波,升高温度至70℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.3mpa时,开启外循环乳化,釜内搅拌器以3000rpm的转速高速搅拌1h,然后通过冷冻盐水降温至室温,此时得到50%的乳化悬浮液;

[0102]

s3、在另一个容器中加入45.8份水、1份润湿剂(实施例1制得的润湿剂)和1份c12~14的脂肪醇聚氧乙烯醚(40),控制ph值为8.0,搅拌均匀,得到泡沫液;

[0103]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,再

加入1份聚丙烯酸增稠剂和0.2份防腐剂布罗波尔,再次搅拌均匀,得到所述脂肪醇乳液。

[0104]

实施例8

[0105]

s1、氮气保护的氛围中,将16份碳二十八醇、2份二氧化硅(比表面积为60m2/g,用二氯硅烷处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至130℃,以3000rpm的转速高速混合6h,促进二氧化硅和二十八醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0106]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入18份步骤s1得到的固体蜡状物、2份110#白油、10份二十二酸月桂醇酯、1份壬基酚聚氧乙烯醚(50)、3份十二烷基二苯醚二磺酸钠、0.3份汉生胶增稠剂和22.7份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.9mpa时,开启外循环乳化,釜内搅拌器以5000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0107]

s3、在另一个容器中加入36份水、3份润湿剂(实施例2制得的润湿剂)和0.5份壬基酚聚氧乙烯醚(50),控制ph值为6.0~8.0,搅拌均匀,得到泡沫溶溶液;

[0108]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,加入3份聚丙烯酸酯增稠剂和0.5份防腐剂卡松,再次搅拌均匀,即得到所述脂肪醇乳液。

[0109]

实施例9

[0110]

s1、氮气保护的氛围中,将5份碳十二醇、0.2份二氧化硅(比表面积为500m2/g,用二甲基硅油处理,疏水值为30%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至160℃,以1000rpm的转速高速混合1h,促进二氧化硅和十二醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0111]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中,加入5.2份步骤s1得到的固体蜡状物、10份十八烷基苯、2份失水山梨醇三硬脂酸酯、0.2份硬脂酸聚氧乙烯醚(30)、0.2份α-烯烃磺酸钠、0.1份羟乙基纤维素增稠剂和7.3份水,开启超声波,升高温度至60℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.05mpa时,开启外循环乳化,釜内搅拌器以1000rpm的转速高速搅拌0.3h,然后通过冷冻盐水降温至室温,得到70%的乳化悬浮液;

[0112]

s3、在另一个容器中加入73.7份水、0.5份润湿剂(实施例3制得的润湿剂)和0.5份硬脂酸聚氧乙烯醚(30),控制ph值为6.0,搅拌均匀,得到混合液;

[0113]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,再加入0.1份聚丙烯酰胺增稠剂和0.2份防腐剂辛基异噻唑啉酮,再次搅拌均匀,得到所述脂肪醇乳液。

[0114]

实施例10

[0115]

s1、氮气保护的氛围中,将7份碳十八醇、8份碳二十二醇、1份二氧化硅(比表面积为380m2/g,用三氯硅烷醇处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至120℃,以2500rpm的转速高速混合2.5h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0116]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入16份步骤s1得到的固体蜡状物、6份石蜡、13份硬脂酸异辛醇酯、2份仲醇聚氧乙烯醚

(35)、3份十六烷基二苯醚二磺酸钠、2份聚丙烯酸酰胺增稠剂和42份水,开启超声波,升高温度至75℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.5mpa时,开启外循环乳化,釜内搅拌器以2500rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到50%的乳环悬浮液;

[0117]

s3、在另一个容器中加入10.5份水、3份润湿剂(实施例4制得的润湿剂)和0.5份仲醇聚氧乙烯醚(35),控制ph值为6.5,搅拌均匀,得到混合液;

[0118]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,再加入1.5份聚丙烯酸增稠剂和0.5份防腐剂山梨酸钾,再次搅拌均匀,得到所述脂肪醇乳液。

[0119]

实施例11

[0120]

s1、氮气保护的氛围中,将5份碳十八醇、10份nafol 2022、1份气相二氧化硅(比表面积为180m2/g,用硅油处理,疏水值为30%)加入到容器中,加热升温,待高级脂肪醇全部熔化后再开启搅拌,并继续升温至160℃,以1500rpm的转速高速混合4.5h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0121]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入16份步骤s1得到的固体蜡状物、6份聚丙烯蜡(熔点90℃)、4份白油、13份月桂酸己醇酯、2份蓖麻油聚氧乙烯醚(40)、3份脂肪醇聚氧乙烯醚磷酸钠、2份聚丙烯酸增稠剂和37份水,开启超声波,升高温度至75℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.3mpa时,开启外循环乳化,釜内搅拌器以3000rpm的转速高速搅拌1.5h,然后通过冷冻盐水降温至室温,此时得到55%的乳化悬浮液;

[0122]

s3、在另一个容器中加入14份水、1.5份润湿剂(实施例5制得的润湿剂)和0.5份蓖麻油聚氧乙烯醚(40),控制ph值为6.5,搅拌均匀,得到混合液;

[0123]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,再加入0.5份汉生胶增稠剂和0.2份防腐剂尼泊金甲酯和0.3份尼泊金丙酯,再次搅拌均匀,得到所述脂肪醇乳液。

[0124]

实施例12

[0125]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0126]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0127]

s3、在另一个容器中加入36.5份水、2份润湿剂(实施例6制得的润湿剂)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0128]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,再加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得

到脂肪醇乳液。

[0129]

实施例13

[0130]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0131]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份步骤s1得到固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0132]

s3、在另一个容器中加入36.5份水、2份润湿剂(实施例3、5、6制得的润湿剂各占总量的1/3)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0133]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0134]

对比例1:

[0135]

s1、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入3份碳十二醇、2份碳十八醇、8份nafol 20 、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和25份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0136]

s2、在另一个容器中加入36.5份水、2份润湿剂(实施例6制得的润湿剂)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0137]

s3、将步骤s1得到的乳化悬浮液和s2得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0138]

对比例2:

[0139]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到反应器中,加热升温,待高级脂肪醇全部熔化后再开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0140]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压反应釜中加入14.5份步骤s1制得的固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至

室温,此时得到60%的乳化悬浮液;

[0141]

s3、在另一个容器中加入36.5份水、2份润湿剂(实施例6制得的润湿剂)和0.7份十二烷基糖苷,控制ph值为7.0,搅拌均匀,得到混合液;

[0142]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0143]

对比例3:

[0144]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到反应器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0145]

s2、在带有温度表、搅拌器以及外循环乳化设备的超声波反应釜中加入14.5份步骤s1制得的固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至90~95℃时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0146]

s3、在另一个容器中加入36.5份水、2份润湿剂(实施例6制得的润湿剂)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0147]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0148]

对比例4:

[0149]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0150]

s2、在带有温度表、搅拌器以及外循环乳化设备的反应釜中加入14.5份步骤s1得到的固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至90~95℃,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳液;

[0151]

s3、在另一个容器中加入36.5份水、2份润湿剂(实施例6制得的润湿剂)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0152]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0153]

对比例5:

[0154]

s1、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0155]

s2、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份步骤s1得到的固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0156]

s3、在另一个容器中加入36.5份水、2.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到泡沫液;

[0157]

s4、将步骤s2得到的乳化悬浮液和s3得到的混合液加在一起混合,搅拌均匀后,搅拌均匀后再加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0158]

对比例6:

[0159]

s1、在反应瓶中加入46.2份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=3,n=4)、693份甲苯,加热升高温度至85℃;滴加6ppm金属铂催化剂和338.6份烯丙基聚醚(环状含氢聚硅氧烷的摩尔数4倍,聚合度x=10、y=6),控制滴加时间为80min,使得烧瓶内的温度控制在85℃;滴完后,再保温反应0.5~3h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂;

[0160]

s2、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后再开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温下,得到固体的蜡状物;

[0161]

s3、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0162]

s4、在另一个容器中加入36.5份水、2份步骤s1制得的润湿剂和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0163]

s5、将步骤s3得到的乳化悬浮液和s4得到的混合液加在一起混合,搅拌均匀后,再加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0164]

对比例7:

[0165]

s1、在反应瓶中加入46.2份环状含氢聚硅氧烷(分子结构式如式ⅰ所示,其中r为h,聚合度m=3,n=4)、924份甲苯,加热升高温度至85℃;滴加6ppm金属铂催化剂和的62.2份

烯丙基聚醚(聚合度p=4、q=5)、705.0份炔醇聚醚(r1、r3为甲基,r2、r4为异丁基,聚合度x=12、y=12)的混合物(环状含氢聚硅氧烷的摩尔数4倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为0.5︰1),控制滴加时间为90min,使得烧瓶内的温度控制在85℃;滴完后,再保温反应3h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂;

[0166]

s2、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后,开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温,得到固体蜡状物;

[0167]

s3、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0168]

s4、在另一个容器中加入36.5份水、2份步骤s1制得的润湿剂和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0169]

s5、将步骤s3得到的乳化悬浮液和s4得到的混合液加在一起混合,搅拌均匀后,加入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到脂肪醇乳液。

[0170]

对比例8:

[0171]

s1、在反应瓶中加入46.2份环状含氢聚硅氧烷(m=3,n=4)、693份甲苯,加热升高温度至85℃;滴加6ppm金属铂催化剂和环状含氢聚硅氧烷的摩尔数7倍的194.3份烯丙基聚醚(聚合度p=12、q=15)、293.0份炔醇聚醚(聚合度x=5、y=4)的混合物(环状含氢聚硅氧烷的摩尔数4倍,烯丙基聚醚中的双键、炔醇聚醚的炔基三键的摩尔比为0.5︰1),控制滴加时间为90min,使得烧瓶内的温度控制在85℃;滴完后,再保温反应2.5h,最后蒸馏出去溶剂,得到环状含氢聚硅氧烷即为所述润湿剂;

[0172]

s2、氮气保护的氛围中,将3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)加入到容器中,加热升温,待高级脂肪醇全部熔化后再开启搅拌,并继续升温至100℃,以2500rpm的转速高速混合6h,促进二氧化硅和高级脂肪醇中羟基的氢键结合,降温到室温下,得到固体的蜡状物;

[0173]

s3、在带有温度表、压力表、搅拌器以及外循环乳化设备的高压超声波反应釜中加入14.5份固体蜡状物、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、2份十二烷基糖苷、3份十二烷基甘油醚磺酸钠、2份聚丙烯酸增稠剂和23.5份水,开启超声波,升高温度至80℃,开启搅拌,使得固体物质全部溶解,继续升温至釜内压力为0.8mpa时,开启外循环乳化设备,釜内搅拌器以4000rpm的转速高速搅拌3h,然后通过冷冻盐水降温至室温,此时得到60%的乳化悬浮液;

[0174]

s4、在另一个容器中加入36.5份水、2份润湿剂(实施例5中制得的润湿剂)和0.7份十二烷基糖苷,调节ph值为7.0,搅拌均匀,得到混合液;

[0175]

s5、将步骤s3得到的乳化悬浮液和s4得到的混合液加在一起混合,搅拌均匀后,加

入0.5份汉生胶增稠剂和0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,再次搅拌均匀,得到所述脂肪醇乳液。

[0176]

对比例9:

[0177]

s1、在反应器中加入3份碳十二醇、2份碳十八醇、8份份nafol 20 、1.5份沉淀二氧化硅(比表面积为80m2/g,用硅油处理,疏水值为50%)、4份氧化聚乙烯蜡(熔点110℃)、2份棕榈蜡、4份无味煤油、5份月桂酸己醇酯、3份十二烷基甘油醚磺酸钠加热到110℃,搅拌混合均匀,降温至室温,得到油相混合物;

[0178]

s2、在另一个反应器中加入60份水、2份聚丙烯酸增稠剂、0.5份汉生胶增稠剂、2份润湿剂(实施例6制得的润湿剂)、2.7份十二烷基糖苷、0.1份防腐剂乳酸钠和0.2份辛基异噻唑啉酮,搅拌均匀,并加热到80℃,混合均匀,降温至室温,得到水相混合物;

[0179]

s3、将步骤s1的油相混合物与步骤s2的水相混合物加在一起,高速搅拌混合均匀,得到脂肪醇乳液。

[0180]

对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

[0181]

消抑泡性能测试

[0182]

1、消抑泡性能测试

[0183]

测试方法:向循环鼓泡装置中加入1000ml现场瓦楞纸白水,加热至所需温度,分别将实施例7~13和对比例1~9所制得的脂肪醇乳液,按照20μl等固含量乳液开启流量泵,在10l/min的流量下,记录泡沫体积随时间的变化规律。相同时间内,泡沫体积越小,抑泡性能越好。具体记录数据如表1所示:

[0184]

表1脂肪醇乳液在40℃下的消抑泡性能测试数据记录

[0185][0186]

从上述表1的抑泡性能测试数据结果可知,实施例7~13的脂肪醇乳液均具有较好的泡沫控制效果,就是对比例1~9的脂肪醇乳液,在改变工艺条件参数和原料物质的情况下,与实施例7~13的脂肪醇乳液的消泡抑泡控制效果没有太明显的差距。

[0187]

2、稳定性能测试

[0188]

将实施例7~13和对比例1~9所制得的脂肪醇乳液,先测定每个样品的初始粘度值,再取相同份量的脂肪醇乳液在相同规格的容器中,在50℃的烘箱中恒温放置一个月,恢复至室温,用相同方法在25℃条件下的测试每个样品的粘度变化,测试结果如表2所示:

[0189]

表2乳液的粘度变化情况表

[0190]

乳液初始粘度数值/mpa

·

s30天后粘度/mpa

·

s实施例711201300实施例8980900实施例9880950实施例1012001050实施例1114001500实施例12950900实施例131030970对比例110005000

对比例19003800对比例310703500对比例4960变成膏状对比例51200膏状对比例611002000对比例78902500对比例812052698对比例9500膏状

[0191]

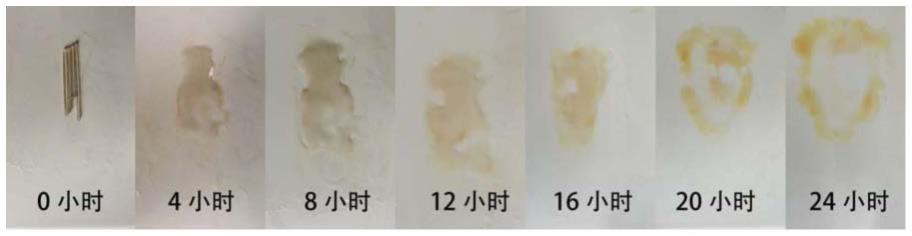

从表2的结果可以看出,实施例7~13所制得的脂肪醇乳液具有很好的稳定性,在可控范围之内。但是将工艺条件发生改变后,对比例1~9所制得的脂肪醇乳液的稳定性出现了很大的差异,这可能是储存期内的颗粒发生了合并的结果,导致乳液不稳定;润湿剂的添加以及用聚醚还是炔醇聚醚改性环状有机硅对乳液的稳定性影响不是很大,但是总体来说是稳定性还是有所下降的,说明了烯丙基聚醚和炔醇聚醚之间有协同效应。

[0192]

3、脱气性能测试

[0193]

取现场经过打浆机打过的纤维纸浆,并分别加入0.1%的等含量的实施例7~13和对比例1~9所制得的脂肪醇乳液后,搅拌均匀,然后装入气体含量测定仪器,分别测试加入所制得的脂肪醇乳液样品前后的气体含量的变化。

[0194]

表3乳液的脱气效果的比较表

[0195][0196]

备注:脱气率=(a1-a2)/a1*100%

[0197]

通过表3的数据可以看出,实施例7~13的脂肪醇乳液和对比例1~9的脂肪醇乳液的脱气性能比较,本发明的方法制得的脂肪醇乳液,一方面新立体结构润湿剂的加入,再通过超声波、高压反应和外循环乳化的组合,以及二氧化硅、表面活性剂等的辅助作用,对于脂肪醇乳液的脱气性能有较大的贡献。对比例中由于本发明提供的润湿剂的缺失和结构的微小差异,导致其脱气效果变差。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。