1.本技术涉及高分子材料技术领域,更具体地说,它涉及一种高阻隔性生物降解复膜及其制备工艺。

背景技术:

2.多层共挤复合膜是用三种以上原料采用共挤吹塑方法、共挤流延方法或共挤拉伸方法复合而成的薄膜,被广泛应用于食品、加工肉类产品、日用品等等。随着人们生活水平的提高,食品种类越来越丰富,对食品的包装要求越来越高,使用高阻隔性薄膜,可以使被包装食品的芳香气味得以保存,细菌难以繁殖,从而延长食品的货架寿命。

3.目前,常用的阻隔性优异材料主要有聚乙烯醇、乙烯-乙烯醇共聚物、尼龙、聚偏二氯乙烯、铝箔等,这些材料制成的复合膜虽然阻隔性优异,但却不能生物降解,随着用量的与日俱增,复合膜所造成的污染已经成为世界性的公害,目前处理复合薄膜废弃物的传统方法有焚烧、掩埋等,都存在缺陷和局限性,因此生物降解膜作为普通复合膜的绿色替代品,能从根本上解决白色污染问题。

4.而符合生物降解标准的生物降解塑料主要有聚乳酸(pla)、聚丁二酸丁二醇酯(pbs)、聚对苯二甲酸-己二酸-丁二醇酯(pbat)、丙撑碳酸酯(ppc)、聚己内酯(pcl)等,但这些材料对氧气和水蒸气的阻隔性较差,用于食品包装时,易造成氧气等气体渗透引起微生物繁殖和内容物氧化,还会造成水蒸气渗透引起内容物霉变,因此,如何制备出具有高阻隔性的易降解性复合膜是亟待解决的问题。

技术实现要素:

5.为了提高易降解复合膜的阻隔性,本技术提供一种高阻隔性生物降解复合膜及其制备工艺。

6.第一方面,本技术提供一种高阻隔性生物降解复合膜,采用如下的技术方案:一种高阻隔性生物降解复合膜,包括外层薄膜、中间层薄膜和内层薄膜,其中内层薄膜包含如下重量份的组分:聚乳酸5-15份、聚对苯二甲酸-己二酸-丁二醇酯80-90份、增容剂2-4份、扩链剂0.5-3份;中间层薄膜包含如下重量份的组分:聚羟基脂肪酸酯50-80份、聚甲基乙撑碳酸酯15-30份、聚己内酯5-10份、增容剂1-10份;外层薄膜包含如下重量份的组分:聚乳酸20-65份、聚对苯二甲酸-己二酸-丁二醇酯60-70份、增容剂2-4份、扩链剂0.5-3份。

7.通过采用上述技术方案,由于采用聚乳酸和聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂作为外层薄膜和内层薄膜,因聚乳酸具有较强的力学强度、良好的韧性以及突出的生物相容性,但其韧性较差,脆性较大,而聚对苯二甲酸-己二酸-丁二醇酯同样作为全生物降解材料,具有较好的韧性,将聚乳酸和聚对苯二甲酸-己二酸-丁二醇酯复合作为外层薄膜和内层薄膜,合理控制外层薄膜和内层薄膜中聚乳酸和聚对苯二甲酸-己二酸-丁

二醇酯的用量,能够合理控制聚乳酸和聚对苯二甲酸-己二酸-丁二醇酯的水解速率,从而加快复合膜的生物降解塑料,且降解后不会对环境造成任何污染;中间层薄膜中的聚甲基乙撑碳酸酯在合成过程中可消耗二氧化碳,且完全生物降解,具有一定的气体阻隔性能,韧性较好,但由于聚甲基乙撑碳酸酯的玻璃化温度接近室温,性能受环境温度影响较大,使得其应用受到限制,而聚羟基脂肪酸酯是很多微生物合成的一种细胞内聚酯,是一种天然的高分子生物材料,具有良好的生物相容性、生物可降解性和塑料的加热工性能,具有良好的水蒸气和气体阻隔性,其力学强度和模量与ldpe相似,但其脆性较大,将聚甲基乙撑碳酸酯和聚羟基脂肪酸酯共混,可以弥补各自性能上的缺陷,获得力学性能、阻隔性能更加优异的复合材料,且因为聚羟基脂肪酸酯作为疏水聚合物,其水蒸气透过系数低,因此将其与聚甲基乙撑碳酸酯共混后,使得共混材料的水蒸气透过系数减少,另一方面,中间层中聚甲基乙撑碳酸酯和聚羟基脂肪酸酯存在氢键作用,氢键作用使得体系内形成了物理交联网络,使水蒸气溶解过程编的困难,同时延长水蒸气的扩散路径,因此复合膜的水蒸气阻隔性能加强,并给在中间层薄膜中加入聚己内酯,虽然聚己内酯对氧气的阻隔性高,且具有较好的生物相容性,能进一步增强复合膜的韧性,另外为了稳定挤出吹塑成膜,在体系中引入增容剂,进一步改善复合膜的力学性能,从而制成阻隔性好的生物降解复合膜。

8.优选的,所述内层薄膜包含如下重量份的组分:聚乳酸10份、聚对苯二甲酸-己二酸-丁二醇酯85份、增容剂3份、扩链剂2份;中间层薄膜包含如下重量份的组分:聚羟基脂肪酸酯70份、聚甲基乙撑碳酸酯18份、聚己内酯8份、增容剂4份;外层薄膜包含如下重量份的组分:聚乳酸30份、聚对苯二甲酸-己二酸-丁二醇酯65份、增容剂3份、扩链剂2份。

9.通过采用上述技术方案,进一步精确外层薄膜、内层薄膜和中间层薄膜的用量,从而进一步改善复合膜的降解速度和阻隔性。

10.优选的,所述内层薄膜和外层薄膜中增容剂由乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物和聚醋酸乙烯酯按照1.5-2.5:1的质量比组成;所述中间层薄膜中增容剂由乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物和聚醋酸乙烯酯按照0.5-3:1的质量比组成。

11.通过采用上述技术方案,乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯为ax8900,其具有较好的柔韧性和粘接性、抗撞击性高,在加工过程中能保持较好的稳定性,聚醋酸乙烯酯具有很好的稳定性和透明度,能增强熔体强度,保持原有复合膜原有的生物降解特性,且聚醋酸乙烯酯的加入不会影响复合膜的透明度,使复合膜保持原有的透明度和光泽度,提高抗冲击强度和加工性能;另外乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯因具有良好的生物相容性和较高的降解和可吸收性,还具小尺寸效应、表面效应和量子效应,能提高外层膜的表面张力,且还能改善外层薄膜、中间层薄膜和内层薄膜的透明度,从而提高复合膜的印刷适应性。

12.优选的,所述内层薄膜和外层薄膜中的扩链剂均为adr4468。

13.通过采用上述技术方案,adr4468型扩链剂分子上九个活性环氧基和聚合物发生化学反应,改善聚合物的机械性能和加工黄变,其能提高聚合物的热熔强度,改善聚合物在加工过程的降解,缩短固相聚合的反应时间。

14.优选的,所述复合膜的厚度为120-600μm。

15.通过采用上述技术方案,复合膜的厚度能在较大范围内调节,使复合膜适用范围较广。

16.优选的,所述内层薄膜、中间层薄膜和外层薄膜的厚度比为0.3-1:0.5-1:0.4-1。

17.通过采用上述技术方案,内层、中间层和外层的厚度适宜,使复合膜的强度、韧性、降解速度和阻隔性能较好。

18.优选的,所述外层薄膜中还包括2-4重量份改性有机纳米蒙脱土。

19.通过采用上述技术方案,为使塑料薄膜印刷时油墨的附着力高,通常采用电晕处理改变其表面活性,即提高薄膜的表面张力,改善油墨在薄膜表面的润湿性能,使电晕后的薄膜具有良好的印刷适应性,但电晕处理后,薄膜表面张力的变化受放置时间影响,需要立即进行印刷,向外层薄膜中加入改性有机纳米蒙脱土,其具有较大的比表面积,能均匀分散在外层薄膜中,增加外层薄膜的表面张力,从而改善外层薄膜的印刷适应性。

20.优选的,所述改性有机纳米蒙脱土的制备方法:(1)将0.7-1.2重量份纳米蒙脱土加入到28-30重量份浓度为10%的聚乙烯醇溶液中,加入0.2-0.3重量份十六烷基三甲基溴化铵,浸泡24-30h,干燥后熔融、挤出、造粒,制得颗粒料;(2)将颗粒料与羟乙基壳聚糖、油酸按照5-7:1:0.5-1的质量比混合,熔融挤出,制成改性有机纳米蒙脱土。

21.通过采用上述技术方案,将纳米蒙脱土浸泡在含有十六烷基三甲基溴化铵的聚乙烯醇溶液中,十六烷基三甲基溴化铵插入蒙脱土的层间,将纳米蒙脱土进行有机化,蒙脱土的层间距增大,且蒙脱土亲水疏油性变为亲油疏水性,提高了蒙脱土与聚乙烯醇的相容性,更有利于聚乙烯醇进入蒙脱土的层间,且聚乙烯醇的加入使掺入外层薄膜中的蒙脱土对水蒸气和氧气的阻隔性进一步增强,将颗粒料与羟乙基壳聚糖、油酸共挤制成改性有机纳米蒙脱土,因羟乙基壳聚糖和聚乙烯醇、十六烷基三甲基溴化铵均为可降解物质,不会影响外层膜的降解速度;且因为蒙脱土经插层后,比表面积增大,与聚乳酸和pbat分散时,不易分散均匀,因此使用羟乙基壳聚糖增大蒙脱土与聚乳酸和pbat的相容性,而油酸能改善聚乳酸的表面张力,增强外层膜的透明性。

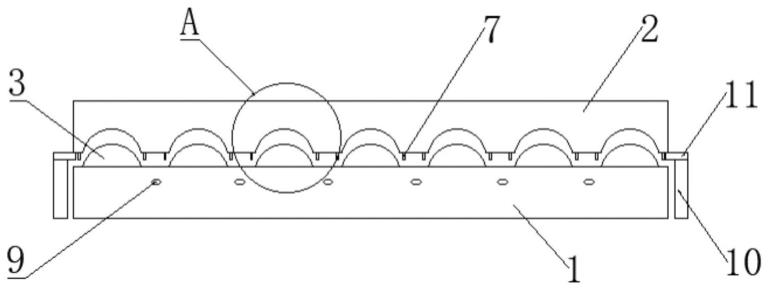

22.第二方面,本技术提供一种高阻隔性生物降解复合膜的制备工艺,采用如下的技术方案:一种高阻隔性生物降解复合膜的制备工艺,包括以下步骤:内层薄膜母料制备:按照原料配比,将聚乳酸、聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂混合均匀后,在170-190℃下熔融、挤出,制得内层薄膜母料;中间层薄膜母料制备:按照原料配比,将聚羟基脂肪酸酯、聚甲基乙撑碳酸酯、聚己内酯和增容剂混合均匀,在170-190℃下熔融、挤出,制得中间层薄膜母料;外层薄膜母料制备:按照原料配比,将聚乳酸、聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂混合均匀后,在170-190℃下熔融,挤出,制得外层薄膜母料;复合膜制备:将内层薄膜母料、中间层薄膜母料和外层薄膜母料通过三层共挤吹塑成型,挤出温度为160-180℃,制得高阻隔性生物降解复合膜。

23.通过采用上述技术方案,工艺过程简单,易操作,通过共挤吹塑制成薄膜,各层材料性能互补,从而制成阻隔性好,且生物降解速率快的复合膜。

24.优选的,所述外层薄膜母料制备时,加入2-4重量份改性有机纳米蒙脱土。

25.通过采用上述技术方案,改性有机纳米蒙脱土的比表面积大,能增强外层薄膜的表面张力,从而增大油墨与外层薄膜的附着力,改善复合膜的印刷适应性。

26.综上所述,本技术具有以下有益效果:1、由于本技术采用聚乳酸、聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂作为外层薄膜和内层薄膜的原料,并使用聚甲基乙撑碳酸酯、聚己内酯、聚羟基脂肪酸酯和增容剂作为中间层,由于聚羟基脂肪酸酯和聚甲基乙撑碳酸酯对水蒸气和氧气的阻隔性好,二者相互配合,优势互补,在增容剂和聚己内酯的配合下,制成阻隔性优异的复合膜,且复合膜三层原料均为生物降解材料,降解速度快,无环境污染。

27.2、本技术中优选采用乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物和聚醋酸乙烯酯作为增容剂,由于乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物具有较好的生物相容性、小尺寸效应、表面效应等,不仅仅能改善复合膜的力学性能,还能改善外层薄膜的表面张力,提升外层薄膜与油墨的附着力,改善复合膜的透明度和光泽度。

28.3、本技术中优选向外层薄膜中加入由纳米蒙脱土、聚乙烯醇、羟乙基壳聚糖和油酸制成的改性有机纳米蒙脱土,纳米蒙脱土在十六烷基三甲基溴化铵的插层下,层间距增大且成疏水性,便于聚乙烯醇掺入层间且增强了蒙脱土与聚乙烯醇的相容性,另外聚乙烯醇的插入增大了外层膜的阻隔性,另外羟乙基壳聚糖能改善层间距增大的蒙脱土与聚乳酸和pbat的相容性,从而防止有机改性纳米蒙脱土的加入造成复合膜的力学性能降低,另外油酸的加入能改善外层膜的透明度,提高印刷适应性,在不影响降解速率的前提下,进一步改善了复合膜的印刷性、透明度和阻隔性。

具体实施方式

29.改性有机纳米蒙脱土的制备例1-6制备例1-6中聚乙烯醇选自中国石化四川维尼纶厂,工业级,型号为1799;纳米蒙脱土选自灵寿县润川矿物粉体加工厂,货号为5528,目数为12500目;十六烷基三甲基溴化铵选自河南盛坤化工产品新公司,货号为gj-0026;羟乙基壳聚糖选自西安聚生原生物科技有限公司,货号为jsy0512;油酸选自江阴昊霖化工有限公司,货号为00043。

30.制备例1:(1)将0.7kg纳米蒙脱土加入到28kg浓度为10%的聚乙烯醇溶液中,加入0.2kg十六烷基三甲基溴化铵,浸泡24h,在60℃下真空干燥24h后熔融、挤出、造粒,制得颗粒料,挤出机的各段温度为:一区70℃、二区150℃、三区180℃、四区190℃、五区190℃、六区190℃,螺杆转速为120r/min,主喂料速度为4r/min,采用空冷方式冷却,以120r/min的速度造粒;(2)将颗粒料与羟乙基壳聚糖、油酸按照5:1:0.5的质量比混合,熔融、挤出、造粒,熔融温度为180℃,制成粒径为200目的改性有机纳米蒙脱土。

31.制备例2:(1)将1.0kg纳米蒙脱土加入到19kg浓度为10%的聚乙烯醇溶液中,加入0.3kg十六烷基三甲基溴化铵,浸泡27h,在60℃下真空干燥24h后熔融、挤出、造粒,制得颗粒料,挤出机的各段温度为:一区70℃、二区150℃、三区180℃、四区190℃、五区190℃、六区190℃,螺杆转速为120r/min,主喂料速度为4r/min,采用空冷方式冷却,以120r/min的速度造粒;(2)将颗粒料与羟乙基壳聚糖、油酸按照6:1:0.8的质量比混合,熔融、挤出、造粒,

熔融温度为185℃,制成粒径为200目的改性有机纳米蒙脱土。

32.制备例3:(1)将1.2kg纳米蒙脱土加入到30kg浓度为10%的聚乙烯醇溶液中,加入0.3kg十六烷基三甲基溴化铵,浸泡30h,在60℃下真空干燥24h后熔融、挤出、造粒,制得颗粒料,挤出机的各段温度为:一区70℃、二区150℃、三区180℃、四区190℃、五区190℃、六区190℃,螺杆转速为120r/min,主喂料速度为4r/min,采用空冷方式冷却,以120r/min的速度造粒;(2)将颗粒料与羟乙基壳聚糖、油酸按照7:1:1的质量比混合,熔融、挤出、造粒,熔融温度为190℃,制成粒径为200目的改性有机纳米蒙脱土。

33.制备例4:与制备例1的区别在于,步骤(1)中未添加聚乙烯醇。

34.制备例5:与制备例1的区别在于,步骤(2)中未添加羟乙基壳聚糖。

35.制备例6:与制备例1的区别在于,步骤(2)中未添加油酸。实施例

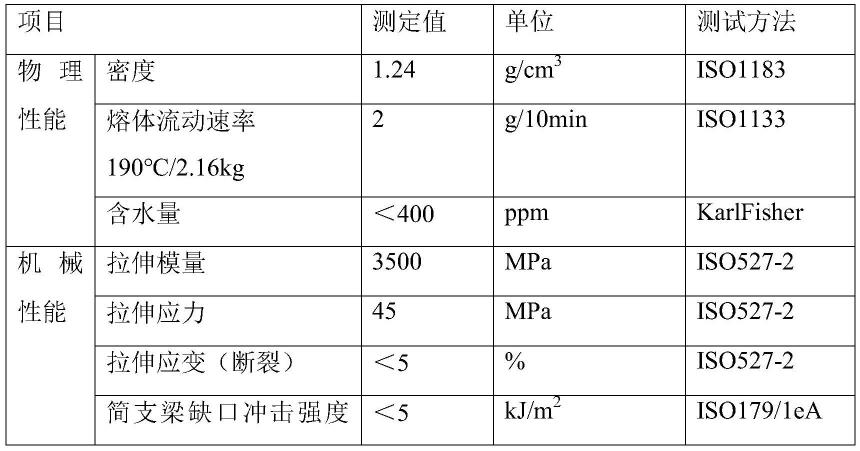

36.以下实施例中,聚乳酸选自道达尔,型号为lx175,其性能参数如表1所示,pbat选自金辉兆隆,型号为1908,其性能参数如表2所示,pha选自山东省意可曼科技有限公司,型号为em10080,密度为1.27g/cm3.熔融指数(170℃/2.16kg)为5g/10min,ppc选自江苏中科金龙环保新材料有限公司,型号为jlb-h220,分子量为1800-2200,羟值为50-60mg(koh)/g,密度为1.14g/cm3,粘度为3000mpa

·

s/40℃;pcl选自深圳纬柏生物,型号为50t,密度为1.1g/cm3,硬度为63d,熔融指数为16g/10min,乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物选自法国阿科玛,型号为ax8900,其性能参数如表3所示,聚醋酸乙烯酯选自德国瓦克,型号为vinnex2525,adr4468型扩链剂选自德国巴斯夫。

37.表1 lx175型聚乳酸的性能参数lx175型聚乳酸的性能参数表2 1908型pbat的性能参数

表3 ax8900型乙烯-丙烯酸甲酯-甲基丙烯酸缩水甘油酯共聚物的性能参数实施例1:一种高阻隔性生物降解复合膜,其厚度为120μm,包括内层薄膜、中间层薄膜和外层薄膜,内层薄膜、中间层薄膜和外层薄膜的厚度比为1:1:1,内层薄膜、中间层薄膜和外层薄膜的原料组成如表4所示,表4中,内层薄膜、中间层薄膜和外层薄膜中增容剂为马来酸酐,扩链剂为adr4468。

38.该高阻隔性生物降解复合膜的制备工艺,包括以下步骤:s1、内层薄膜母料制备:将聚乳酸在85℃下干燥4h,按照原料配比,将聚乳酸、聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂混合均匀后,在170℃下熔融,经双螺杆挤出机挤出,制得内层薄膜母料;s2、中间层薄膜母料制备:按照原料配比,将聚羟基脂肪酸酯、聚甲基乙撑碳酸酯、聚己内酯和增容剂混合均匀,在170℃下熔融,经双螺杆挤出机挤出,制得中间层薄膜母料;s3、外层薄膜母料制备:将聚乳酸在85℃下干燥4h,按照原料配比,将聚乳酸、聚对苯二甲酸-己二酸-丁二醇酯、增容剂和扩链剂混合均匀后,在170℃熔融,经双螺杆挤出机挤出,制得外层薄膜母料;s4、复合膜制备:将内层薄膜母料、中间层薄膜母料和外层薄膜母料通过三层共挤

吹塑成型,制得高阻隔性生物降解复合膜,三层共挤吹塑机的各区温度为:一区160℃,二区170℃,三区180℃,四区175℃,五区165℃,六区160℃。

39.表4实施例1-8中复合膜中各层原料用量实施例9:一种高阻隔性生物降解复合膜,与实施例1的区别在于,内层薄膜和外层薄膜中增容剂由乙烯-丙烯酸甲酯-甲酯丙烯酸缩水甘油酯共聚物和聚醋酸乙烯酯按照2:1的质量比组成,中间层薄膜中增容剂由乙烯-丙烯酸甲酯-甲酯丙烯酸缩水甘油酯共聚物和聚醋酸乙烯酯按照1:1的质量比组成,乙烯-丙烯酸甲酯-甲酯丙烯酸缩水甘油酯共聚物为ax8900,聚醋酸乙烯酯为瓦克2525助剂,外层薄膜母料、内层薄膜母料和中间层薄膜母料的挤出温度均为190℃。

40.实施例10-13:一种高阻隔性生物降解复合膜,与实施例1的区别在于,内层薄膜、外层薄膜和中间层薄膜内增容剂中ax8900和瓦克2525助剂的重量比如表5所示。

41.表5实施例9-18中增容剂的组成

实施例14-18:一种高阻隔性生物降解复合膜,与实施例9的区别在于,中间层薄膜内增容剂的组成如表5所示。

42.实施例19:一种高阻隔性生物降解复合膜,与实施例9的区别在于,复合膜的厚度为600μm,内层薄膜、中间层薄膜和外层薄膜的厚度比为0.3:0.7:0.4。

43.实施例20:一种高阻隔性生物降解复合膜,与实施例9的区别在于,复合膜的厚度为320μm,内层薄膜、中间层薄膜和外层薄膜的厚度比为0.7:0.5:0.7。

44.实施例21:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入2kg改性有机纳米蒙脱土,其型号为dk4。

45.实施例22:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入2kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例1。

46.实施例23:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入3kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例2。

47.实施例24:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入4kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例3。

48.实施例25:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入2kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例4。

49.实施例26:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入2kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例5。

50.实施例27:一种高阻隔性生物降解复合膜,与实施例9的区别在于,外层薄膜制备时,加入2kg改性有机纳米蒙脱土,选自改性有机纳米蒙脱土的制备例6。

51.对比例对比例1:一种高阻隔性生物降解复合膜,与实施例1的区别在于,中间层薄膜中使用等量聚羟基脂肪酸酯替代聚己内酯。

52.对比例2:一种高阻隔性生物降解复合膜,与实施例1的区别在于,中间层薄膜中使用聚己内酯替代聚羟基脂肪酸酯。

53.对比例3:一种高阻隔性生物降解复合膜,与实施例1的区别在于,中间层薄膜中未添加聚甲基乙撑碳酸酯。

54.对比例4:一种高阻隔性生物降解复合膜,与实施例1的区别在于,中间层薄膜中未添加增容剂。

55.对比例5:一种高阻隔性生物降解复合膜,与实施例1的区别在于,内层薄膜中未添加增容剂。

56.对比例6:一种高阻隔性生物降解复合膜,与实施例1的区别在于,外层薄膜中未添加增容剂。

57.实施例7:以如下方法制备pla-pbat共混改性可降解材料,并作为内层薄膜母料和外层薄膜母料,按照实施例1中的方法制成高阻隔性生物降解复合膜,pla-pbat共混改性可降解材料制备方法包括:s1:使用除湿干燥器将pla、pbat、聚甲基丙烯酸缩水甘油酯接枝淀粉进行干燥,避免在制备过程中发生水解反应;按照重量比计,pla:pbat的比例为60:40,聚甲基丙烯酸缩水甘油酯接枝淀粉用量为pla和pbat的总重量的1.0%。s2:将s1中干燥获得的pla、pbat和聚甲基丙烯酸缩水甘油酯接枝淀粉粉体放入搅拌机中搅拌均匀;s3:将s2中获得的均匀原料加入至双螺杆挤出机中进行熔融混炼,温度为185℃,转速为50r/min;s4:将s3中获得的熔融物料加入至制粒机制粒,即得所述pla-pbat共混改性可降解材料。

58.对比例8:以如下方法制备购物袋用生物降解聚酯组合物,并作为中间层薄膜母料,按照实施例1的方法,制成高阻隔性生物降解复合膜,购物袋用生物降解聚酯组合物,包含乙烯重量份的组分:脂肪族-芳香族共聚酯pbat,重均分子量5万,80份;脂肪族聚酯为聚羟基脂肪酸酯pha,20份;增容剂0.5份;抗氧剂0份;该增容剂的制备方法为:(1)在反应器中加入去离子水通氮气并加热,同时分别滴加所有单体的混合溶液和引发剂水溶液进行反应,反应温度为70℃,恒温搅拌;(2)滴加4h,保温2h,然后冷却至室温,加入ph调节剂中和至中性,引发剂过硫酸钾,引发剂用量为单体总重量的0.1%,ph调节剂为三乙醇胺等。甲氧基聚乙二醇甲基丙烯酸酯、(甲基)丙烯酸羟基酯、(甲基)丙烯酰胺的摩尔比为1:5:3。甲氧基聚乙二醇甲基丙烯酸酯的酯化率为99%以上。(甲基)丙烯酸羟基酯为(甲基)丙烯酸羟乙酯,抗氧剂为抗氧剂1010。上述组合物的制备方法,包含以下步骤:按比例混合各组分,高速搅拌,混合均匀后加入双螺杆挤出机中熔融共混,挤出,拉条,造粒,制得购物袋用生物降解聚酯组合物。螺杆转速100rpm,螺杆长径比50:1,各区温度为145-175℃。

59.对比例9:一种高阻隔性生物降解复合膜,与实施例1的区别在于,以对比例7公开的pla-pbat共混改性可降解材料作为内层薄膜母料和外层薄膜母料,以对比例8公开的生物降解聚酯组合物为中间层薄膜母料,按照实施例1中方法制成高阻隔性生物降解复合膜。

60.性能检测试验按照各实施例和各对比例中方法制备复合膜,并采用如下方法检测复合膜的性能,将检测结果记录于表6中。

61.1、拉伸强度和断裂伸长率:按照gb/t13022-1991《塑料薄膜拉伸性能试验方法标准》进行检测,加载速度为1mm/min。

62.2、生物降解率:按照hj/t209-2005《环境标志产品技术要求包装制品》进行检测;

3、水蒸气透过率g/(m2·

24h):按照gb/t21529-2008《塑料薄膜和薄片水蒸气透过率的测定》进行检测,试验温度为40℃,相对湿度为90%;4、氧气透过率cm3/(m2·

24h

·

atm):按照gb/t19789-2005《包装材料塑料薄膜和薄片氧气透过性试验库伦计检测法》进行检测,试验温度为40℃,相对湿度为90%;5、雾度和透光率:按照gb/t2410-2008《透明塑料透光率和雾度的测定标准》进行检测;6、表面张力:按照gb/t14216-2008《塑料膜和偏润湿张力的测定》进行检测。

63.表6高阻隔性生物降解复合膜的性能测试结果

由表6中数据可以看出,实施例1-8中使用马来酸酐作为增容剂制成的高阻隔性生物降解复合膜,在120天时降解完全,且力学性能优异,水蒸气和氧气的透过率小,阻隔性能好。

64.实施例9-11中,因内层薄膜、外层薄膜和中间层薄膜中增容剂由ax8900和瓦克

2525助剂按照一定比例组成,与实施例1-8相比,实施例9-10中复合膜的降解速率加快,在110天时即完成了100%全降解,且实施例9-11制备的复合膜的透明度增大,雾度减少,复合膜的力学性能有所增强,说明使用ax8900和瓦克2525助剂不仅能增加原料相容性,增加复合膜的力学性能,还能改善复合膜的透明度,进一步增加阻隔性,且不影响复合膜的生物降解速率。

65.实施例12与实施例9相比,内层薄膜和外层薄膜中增容剂由ax8900和瓦克2525助剂按照1:1的质量比组成,虽然复合膜的透明度增大,雾度降低,生物降解速率加快,但是复合膜的力学性能下降明显,且复合膜的表面张力降低。

66.实施例13与实施例9相比,内层薄膜和外层薄膜中增容剂由ax8900和瓦克2525助剂按照3:1的质量比组成,复合膜的力学性能与实施例9相差不明显,但复合膜的生物降解速度变慢,在120天时才完成全部降解,且透明度降低,雾度增大。

67.实施例14与实施例9相比,中间层薄膜中增容剂为马来酸酐,薄膜的力学性能有所下降,但复合膜的透明度降低,雾度增大,说明中间层薄膜使用ax8900和瓦克2525助剂作为增容剂,不仅可以增大复合膜的力学性能,还能改善薄膜的透明度,另外实施例14制备的复合膜的阻隔性与实施例9相比有所降低,说明本技术中相容剂还能改善复合膜的阻隔性。

68.实施例15和实施例16与实施例9相比,实施例15中间层薄膜中增容剂为ax8900,未添加瓦克2525助剂,而实施例16中间层薄膜中增容剂为瓦克2525助剂,未添加ax8900,与实施例9相比,复合膜的力学性能有所下降,且透明度降低,雾度增大。

69.实施例17和实施例18与实施例9相比,实施例17中ax8900的用量降低,实施例18中ax8900的用量增大,表6内数据显示,实施例17内复合膜虽然透明度增大,雾度减少,但力学强度下降,实施例18中复合膜力学性能较好,但雾度较大,透明度降低。

70.实施例19和实施例20与实施例1相比,复合膜的厚度增大,复合膜的力学性能加强,且对水蒸气和氧气的透过率降低,生物降解速度减慢,但在110天时仍能完全降解,透明度降低,雾度增大。

71.实施例21与实施例9相比,外层薄膜中还添加了型号为dk-4的改性有机纳米蒙脱土,实施例21制成的复合膜,与实施例9相比,力学性能变化不大,但其透明度下降,雾度增大,生物降解率变差,在110天和120天时降解率不变,无法完成全降解,但其表面张力增大,说明市售改性有机纳米蒙脱土的加入,虽然能改善复合膜的表面张力,增大其印刷性能,改善其与油墨的附着力,但是会造成透明度下降,降低生物降解率。

72.实施例22-24中使用本技术制备例1-3制备的有机改性纳米蒙脱土,与实施例9相比,实施例22-24制备的复合膜的力学性能与实施例9相差不大,但其生物降解速度有所减慢,不过在110天时,其能完成百分之百降解,另外实施例22-24制备的复合膜的透明度和雾度与实施例9相差不大,表面张力明显提升,对水蒸气和氧气的透过率降低,说明本技术制备的有机改性纳米蒙脱土能增加复合膜的表面张力,增大复合膜对水蒸气和氧气的阻隔性,并且不影响复合膜的生物降解速度和透明度。

73.实施例25中使用本技术有机改性纳米蒙脱土制备例4制成的有机改性纳米蒙脱土,其中未添加聚乙烯醇,复合膜的水蒸气和氧气透过率与实施例23相比,明显增大,且表面张力降低,说明聚乙烯醇的加入,能改善有机改性纳米蒙脱土对复合膜的阻隔性和表面张力的改进作用。

74.实施例26和实施例27中分别使用本技术有机改性纳米蒙脱土的制备例5和制备例6制成的有机改性纳米蒙脱土,分别未添加羟乙基壳聚糖和油酸,与实施例22相比,复合膜的力学性能、生物降解率改变不大,但复合膜的表面张力下降显著,说明羟乙基壳聚糖和油酸能改善复合膜的表面张力,增大其与油墨的附着力,改善其印刷效果,且实施例27中未添加油酸,复合膜的透明度下降,雾度增大,说明油酸不仅能增大复合膜的表面张力,还能增强复合膜的透明度。

75.对比例1因中间层薄膜中未添加聚己内酯,对比例2因中间层薄膜中未添加聚羟基脂肪酸酯,由表6中数据可以看出,对比例1和对比例2制成的复合膜虽然生物降解率较快,但力学性能下降,且对比例1中复合膜对氧气的透过率显著增大,对比例2中复合膜对水蒸气的透过率显著增大,说明聚己内酯和聚羟基脂肪酸酯能配合降低复合膜对水蒸气和氧气的透过率,提高复合膜的阻隔性。

76.对比例3因中间层薄膜中未添加聚甲基乙撑碳酸酯,与实施例1相比,复合膜的力学性能改善不明显,生物降解速度加快,对水蒸气和氧气的透过率增大,阻隔性下降。

77.对比例4-6与实施例1相比,分别为中间层薄膜、内层薄膜和外层薄膜中未添加增容剂,对比例4-6制备的复合膜的生物降解速率改善不明显,但复合膜的力学性能下降明显。

78.对比例7为使用现有技术制备的pla-pbat共混改性母料作为内层薄膜母料和外层薄膜母料,制成复合膜,与实施例1相比,复合膜的力学性能减弱,且生物降解速度变慢,对氧气和水蒸气的透过率下降。

79.对比例8为使用现有技术制备的聚酯组合物作为中间层薄膜母料,制成复合膜后,与实施例1相比,复合膜的生物降解速度慢,且降解不完全,对水蒸气和氧气的透过率较高,阻隔性较差。

80.对比例9为使用对比例7制备的la-pbat共混改性母料作为内层薄膜母料和外层薄膜母料,对比例8制备的聚酯组合物作为中间层薄膜母料,制成复合膜,与实施例1相比,复合膜的力学性能差,生物降解不完全,且阻隔性较差。

81.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。