1.本发明属于先进制造领域,具体涉及一种超轻超强柔弹性金属布料及其制备方法。

背景技术:

2.随着现代文明的发展进步,传统的织物类原材料已经无法满足生产、生活或者工业需求,比如最需要的防割防撞服装、手套,传统织物难以实现,当前的方法多是在最强韧高分子材料基础上,再加以涂覆高强涂层来实现,其手感、穿着舒适度、灵活度等都不能满足人们的需求。在今天的信息时代,信息保密是军事、通讯等领域的核心诉求,金属材料可以很好的保障无线信息的不泄露,但是随时随地快速造一个铁屋子显然不太可能,尤其是战争环境下,要时刻准备转移作战的时候。

3.利用金属丝通过编织可以获得特定需要的形状,但是因为金属发生可见变形时,已经是不可逆的塑性变形了,难以满足任何形状、可随时变换的柔顺性需求,更不要提需要弹性满足不被强冲击产生伤害的性能要求。因此既具有金属材料的强度、耐冲击等性能,同时又具有普通布料的柔顺性,是新一代服装、面料及相关行业对先进布料的迫切需求。

技术实现要素:

4.本发明的目的是提供一种超轻超强柔弹性金属布料及其制备方法,解决传统布料强度、抗冲击等性能差的问题。

5.为解决上述问题,本发明一方面提供了一种超轻超强柔弹性金属布料,所述金属布料包括三层,上层和下层均为亚毫米金属环连接形成的单层金属布料,中间层为亚毫米弹簧单元形成的超弹性层,所述超弹性层与所述单层金属布料相互连接和/或一体化成型。

6.优选地,所述亚毫米弹簧单元由丝径为0.1-100μm的金属丝盘绕为螺旋管形结构而成,所述螺旋管管形结构的上下螺旋线之间存在0-100μm的间隙。

7.优选地,所述亚毫米弹簧单元由丝径为0.1-100μm的实心金属丝折叠形成之字形结构而成,所述之字形的相邻折叠尖端之间存在0-100μm的间隙。

8.优选地,所述亚毫米弹簧单元由圆环加弹性薄壁的形式形成波纹管形结构而成,组成所述圆环的实心金属丝的丝径为1-200μm,所述圆环之间的所述弹性薄壁的厚度为0.1-100μm,相邻所述圆环之间的间距为0.2-200μm。

9.优选地,所述亚毫米弹簧单元的长度为0.1-10mm,直径为0.01-1mm。

10.优选地,形成所述超弹性层的所述亚毫米弹簧单元至少为一层,所述相邻亚毫米弹簧单元之间的间隙为0.1-10mm。

11.优选地,所述超弹性层由多层所述亚毫米弹簧单元组成时,所述亚毫米弹簧单元之间独立连接形成四面体、正方体和/或多面体体单元,所述体单元进一步组合叠加形成所述超弹性层。

12.优选地,所述亚毫米金属环之间通过相互穿过连接,进而形成所述单层金属布料,

所述亚毫米金属环的内径为0.2-200μm,外径为0.4-400μm。

13.根据本发明的第二方面,提供了一种超轻超强柔弹性金属布料3d打印的制备方法,所述方法包括如下步骤:

14.a、利用工具软件绘制出具有详细微观结构特征的所述金属布料图形;

15.b、利用3d打印切片软件将所述金属布料图形转化为3d打印执行程序;

16.c、3d打印准备工作就位;

17.d、激光、电子束或电弧金属3d打印机启动,执行所述3d打印执行程序完成所述金属布料3d打印;

18.e、取下所述金属布料,对所述3d打印机进行停机检查,为下一次打印做好准备。

19.根据本发明的第三方面,提供了一种超轻超强柔弹性金属布料的制备方法,所述方法包括如下步骤:

20.a、利用金属丝为原材料,微细精密切割得到与所述亚毫米金属环、所述亚毫米弹簧单元所需长度相应的金属丝;

21.b、将待制备的所述金属布料进行编程并输入数控机床;

22.c、在程序控制下,所述数控机床对切割得到的所述金属丝连续折弯形成所述亚毫米金属环,绕制形成所述亚毫米弹簧单元,连接形成所述柔弹性金属布料;

23.d、完成所述超轻超强柔弹性金属布料制备并取出,所述数控机床停机检修待用。

24.本发明相比于现有技术的有益效果在于:本发明结合金属环柔顺性金属布原理,在两片柔顺性单层金属布之间增加亚毫米尺度的弹性层,形成集超轻超强、柔顺性、超弹性于一体的超轻超强柔弹性金属布料,既保持了常规棉花、纤维、人工高分子材料等加工得到的布料所具有的柔顺性,又具有金属材料所特有的耐刺耐割性,解决了传统布料强度、抗冲击等性能差的问题,为制造具有卓越防御抗刀刺、冲击的衣物和屏蔽快捷应用等提供强有力的保证。

附图说明

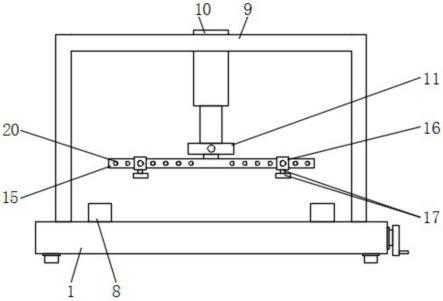

25.图1是本发明的超轻超强柔弹性金属布料的结构示意图;

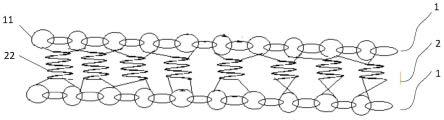

26.图2是本发明的螺旋管形弹簧单元的结构示意图;

27.图3是本发明的之字形弹簧单元的结构示意图;

28.图4是本发明的波纹管形弹簧单元的结构示意图;

29.图5是本发明的超轻超强柔弹性金属布料的侧视图。

30.附图标号:1.单层金属布料;11.亚毫米金属环;2.弹性层;22.亚毫米弹簧单元。

具体实施方式

31.以下结合附图,对本发明上述的和此外的技术特征和优点进行清楚、完整地描述,显然,所描述的实施例仅是本发明的部分实施例,而不是全部实施例。

32.如图1所示,本发明一方面提供了一种超轻超强柔弹性金属布料,金属布料包括三层,上层和下层均为亚毫米金属环连接形成的单层金属布料1,中间层为亚毫米弹簧单元形成的超弹性层2,超弹性层2与单层金属布料1通过焊接、精确勾连、无序压接等方式相互连接或者通过3d打印的方法一体化成型。

33.如图2所示,亚毫米弹簧单元22由丝径为0.1-100μm的金属丝或宽厚度为0.1-100μm的片条盘绕为螺旋管形结构而成,类似宏观上的弹簧件,螺旋管管形结构的上下螺旋线之间存在0-100μm的间隙,金属丝或片条为热拔、冷拔实心金属丝或片条。

34.如图3所示,亚毫米弹簧单元22由丝径为0.1-100μm的实心金属丝或宽厚度为0.1-100μm的片条折叠形成之字形结构而成,之字形的相邻折叠尖端之间存在0-100μm的间隙。

35.如图4所示,亚毫米弹簧单元22由圆环加弹性薄壁的形式形成波纹管形结构而成,组成圆环的实心金属丝的丝径或片条的宽厚度为1-200μm,圆环之间的弹性薄壁的厚度为0.1-100μm,相邻圆环之间的间距为0.2-200μm。波纹管断截面的特征为双之字形,即实现了弹性圆环薄壁。

36.亚毫米弹簧单元22的长度为0.1-10mm,直径为0.01-1mm。中间层为亚毫米弹簧单元22填充层形成的超弹性层2,可以是单层亚毫米弹簧单元22,相邻亚毫米弹簧单元22之间的间隙为0.1-10mm。超弹性层2也可以由多层亚毫米弹簧单元22组成时,亚毫米弹簧单元之间独立连接形成四面体、正方体和/或多面体体单元,体单元进一步组合叠加形成超弹性层2。

37.超轻超强柔弹性金属布料上层和下层均为亚毫米金属环11连接形成的单层金属布料1,亚毫米金属环11由直径为0.1-100μm的金属线形成闭环构成,亚毫米金属环11的内径为0.2-200μm,外径为0.4-400μm。亚毫米金属环11为圆形、椭圆形、三角形、四边形、五边形或者其它多边形。亚毫米金属环11可以是首尾完全金属键结合形成的闭环,也可以仅仅是机械接触甚至有微空隙的非致密结合闭环。

38.亚毫米金属环11之间通过相互穿过连接,进而形成一个平面变成单层金属布料1。亚毫米金属环11之间的连接数量,可以是三个形成三角形结构布满平面,或者四个形成正方形结构布满平面,或者六个形成六边形结构布满平面。每个亚毫米金属环11连接的周围亚毫米金属环11的数量不一样,可以是2个、3个、4个、5个和多个,形成周期有序或无序的二维结构布满平面。

39.任何黑色金属、有色金属或者稀有金属、贵金属及其合金,均可以作为该超轻超强柔弹性金属布料的原材料,如钢铁、铜铝、钛镍等。一块超轻超强柔弹性金属布料中,可以是只有一种材质,也可以是多种材质、并以设定的方式规律排列。

40.根据本发明的第二方面,提供了一种超轻超强柔弹性金属布料的3d打印的制备方法,所述方法包括如下步骤:

41.a、利用工具软件绘制出具有详细微观结构特征的超轻超强柔弹性金属布料图形;

42.b、利用3d打印切片软件将超轻超强柔弹性金属布料图形转化为3d打印执行程序;

43.c、3d打印准备工作就位;

44.d、激光、电子束或电弧金属3d打印机启动,执行3d打印执行程序完成超轻超强柔弹性金属布料3d打印;

45.e、取下超轻超强柔弹性金属布料,对3d打印机进行停机检查,为下一次打印做好准备。

46.其中原材料为粒径0.01-100μm的金属粉体。

47.根据本发明的第三方面,提供了一种超轻超强柔弹性金属布料的制备方法,所述方法包括如下步骤:

48.a、利用金属丝为原材料,微细精密切割得到与亚毫米金属环11、亚毫米弹簧单元22所需长度相应的金属丝;

49.b、将待制备的超轻超强柔弹性金属布料进行编程并输入数控机床;

50.c、在程序控制下,数控机床对切割得到的金属丝连续折弯形成亚毫米金属环11,绕制形成亚毫米弹簧单元22,连接形成柔弹性金属布料;

51.d、完成超轻超强柔弹性金属布料制备并取出,数控机床停机检修待用。

52.其中原材料为丝径0.1-100μm的金属细线。

53.实施例一:

54.原材料为粒度10μm的1cr18ni9ti不锈钢粉体,采用激光金属粉体3d打印机进行打印生产。设置产品参数如下:金属环直径为200μm,环与环之间连接为正方形结构;弹簧单元特征为螺旋形,长度为10mm,其两头自然延伸,螺旋结构的内径0.1mm、外径为0.14mm,相邻螺旋间隙宽度0.01mm;弹簧单元连接上下金属环形成的单层金属布料时,均为前后左右各间隔一个金属环进行连接;设定柔弹性金属布料总面积为50

×

50cm。

55.3d打印工艺过程为:

56.a、利用工具软件绘制出具有详细微观结构特征的超轻超强柔弹性金属布料图形;

57.b、利用3d打印切片软件将超轻超强柔弹性金属布料图形转化为3d打印执行程序;

58.c、3d打印准备工作就位;

59.d、3d打印机启动,执行3d打印执行程序完成超轻超强柔弹性金属布料3d打印;

60.e、取下超轻超强柔弹性金属布料,对3d打印机进行停机检查,为下一次打印做好准备。

61.实施例二:

62.原材料为硅锰弹簧钢钢丝,丝径为20μm。定制的超轻超强柔弹性金属布料加工数控机床。设置产品参数如下:金属环直径为100μm,环与环之间连接为六角形结构;弹簧单元特征为之字形,长度为10mm,其两头自然延伸,之字的线宽为100μm,相邻线间隙宽度10μm;弹簧单元连接上下金属环形成的单层金属布料时,均为前后左右各间隔一个金属环进行连接;设定柔弹性金属布料总面积为100

×

100cm。

63.超轻超强柔弹性金属布料的制备过程为:

64.a、将硅锰弹簧钢钢丝原料置入设备中。

65.b、将待制备的超轻超强柔弹性金属布料进行编程并输入数控机床。

66.c、数控机床将硅锰弹簧钢钢丝原料微细精密切割得到与产品特征相符的亚毫米金属环11、亚毫米弹簧单元22所需长度相应的金属丝。

67.d、在程序控制下,数控机床对切割得到的金属丝连续折弯形成亚毫米金属环11,金属环之间通过激光焊接环环连接成单层金属布料1;金属丝通过连续折弯形成亚毫米弹簧单元22,将弹簧单元22与金属环11激光焊接连接形成柔弹性金属布料。

68.e、完成超轻超强柔弹性金属布料制备并取出,数控机床停机检修待用。

69.本发明在两片柔顺性单层金属布之间增加亚毫米尺度的弹性层,形成集超轻超强、柔顺性、超弹性于一体的超轻超强柔弹性金属布料,既保持了常规棉花、纤维、人工高分子材料等加工得到的布料所具有的柔顺性,又具有金属材料所特有的耐刺耐割性,解决了传统布料强度、抗冲击等性能差的问题,为制造具有卓越防御抗刀刺、冲击的衣物和屏蔽快

捷应用等提供强有力的保证。

70.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步的详细说明,应当理解,以上所述的仅为本发明的具体实施例而已,并不用于限定本发明的保护范围。特别指出,对于本领域技术人员来说,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。