1.本实用新型属于航空航天领域,具体涉及一种火箭起竖架快速后倒实现系统。

背景技术:

2.近年来,随着通信、导航和气象技术的快速发展,特别是最近几年商业航天的蓬勃兴起,人们对运载火箭的需求越来越旺盛。运载火箭常采用“三平一竖”的测发模式,该测发模式是一种水平组装、水平测试、水平运输、最后到发射台起竖发射的火箭测试和发射模式,其要求连接器能够零秒脱落。因此,火箭转运到发射台并起竖到竖直状态后,在火箭零秒点火的瞬间,起竖架要快速远离火箭,避开火箭起飞飘移的空间,是整个火箭发射流程里非常重要的一个环节,决定着发射任务的成败。由于起竖架重量大、转动惯量较大,且要求后倒的角速度较大,因此起竖架快速后倒的实现具有很高的设计难度,再加上火箭发射时的环境条件恶劣,对如何保证起竖架快速后倒的可靠性提出了更高的挑战;而且现有技术中尚无液体火箭发射装置在火箭零秒点火实现快速后倒的应用案例。因此,迫切需要设计出一种能够保证起竖架快速后倒实现的驱动和控制方法,以满足火箭“三平一竖”的测发模式的需求。

技术实现要素:

3.为至少在一定程度上克服相关技术中存在的问题,本实用新型提供了一种火箭起竖架快速后倒实现系统。

4.根据本实用新型实施例,本实用新型提供了一种火箭起竖架快速后倒实现系统,其包括起竖油缸和液压系统,所述起竖油缸设置在发射台一侧的地面上,所述起竖油缸的下铰点与地面连接,其上铰点与起竖架连接;所述液压系统与起竖油缸连接,其用于控制起竖油缸的伸出和回缩,以使起竖油缸带动起竖架在火箭零秒点火时相对于火箭快速向后倾倒。

5.上述火箭起竖架快速后倒实现系统中,所述液压系统包括蓄能子系统、油缸小腔控制子系统、油缸大腔控制子系统和液压锁控制子系统;

6.所述蓄能子系统与液压油进油口和所述油缸小腔控制子系统连接,所述蓄能子系统用于通过液压油为所述油缸小腔控制子系统提供压力;所述油缸小腔控制子系统与起竖油缸的小腔连接,其用于控制所述起竖油缸回缩;所述油缸大腔控制子系统与起竖油缸的大腔连接,其用于控制所述起竖油缸伸出;所述液压锁控制子系统与油缸小腔控制子系统中的小腔液压锁和所述油缸大腔控制子系统中的大腔液压锁连接,其用于控制所述小腔液压锁和大腔液压锁的通断。

7.进一步地,所述蓄能子系统包括充油阀、蓄能器组和第一放油阀;

8.所述充油阀的进口与液压油进油口连接,其出口与蓄能器组的进油口以及第一放油阀的b口连接;所述第一放油阀的a口与所述油缸小腔控制子系统连接。

9.更进一步地,所述蓄能子系统还包括压力继电器、手动泄油阀和电动泄油阀;所述

压力继电器、手动泄油阀和电动泄油阀均设置在所述蓄能器组的进油口的管路上;所述手动泄油阀与蓄能器组连接端的相对端以及所述电动泄油阀与蓄能器组连接端的相对端均与回油口连接。

10.进一步地,在所述蓄能器组进油口的管路上还设置有安全阀,所述安全阀用于保证所述蓄能器组中所充油液压力的安全。

11.更进一步地,所述油缸小腔控制子系统包括第一小腔控制阀和小腔液压锁;所述第一小腔控制阀的b油口与所述第一放油阀的a口连接,其a油口与所述小腔液压锁的进油口连接,所述小腔液压锁的出油口与所述起竖油缸的小腔连接。

12.更进一步地,所述油缸大腔控制子系统包括第一比例压力阀、第一大腔控制阀和大腔液压锁;所述第一比例压力阀的b口与回油口连接,其a口与所述第一大腔控制阀的a油口连接,所述第一大腔控制阀的b油口与所述大腔液压锁的进油口连接,所述大腔液压锁的出油口与所述起竖油缸的大腔连接。

13.更进一步地,所述液压锁控制子系统包括第一开锁阀和梭阀,所述第一开锁阀的一端与控制油口连接,其另一端通过所述梭阀与所述小腔液压锁和大腔液压锁连接,以控制所述小腔液压锁和大腔液压锁的通断。

14.更进一步地,在所述梭阀与小腔液压锁连接的管路上设置有小腔解锁压力传感器,所述小腔解锁压力传感器用于检测所述小腔液压锁的开锁动作;在所述梭阀与大腔液压锁连接的管路上设置有大腔解锁压力传感器,所述大腔解锁压力传感器用于检测所述大腔液压锁的开锁动作。

15.更进一步地,在所述小腔液压锁与起竖油缸的小腔连接的管路上设置有小腔压力传感器,所述小腔压力传感器用于实时检测所述起竖油缸的小腔压力;在所述大腔液压锁与起竖油缸的大腔连接的管路上设置有大腔压力传感器,所述大腔压力传感器用于实时检测所述起竖油缸的大腔压力。

16.根据本实用新型的上述具体实施方式可知,至少具有以下有益效果:本实用新型提供的火箭起竖架快速后倒实现系统在火箭起竖架重量大,转动惯量较大,且要求后倒角速度较大的情况下,液压系统通过控制起竖油缸的伸出和回缩,以带动起竖架在火箭零秒点火时相对于火箭快速向后倾倒,能够避开火箭的起飞漂移空间,满足能源加注连接器零秒脱落的发射要求;提高火箭临射前加注系统的可靠性,优化火箭全系统测发模式的总体要求,对于提高“三平一竖测发模式”下火箭发射的可靠性具有决定性的意义。

17.本实用新型实施例提供的火箭起竖架快速后倒实现系统采用蓄能器组放油能够满足起竖架快速后倒的小腔流量要求,可靠性较高;采用比例压力阀建立起竖油缸的大腔背压,能够保证起竖架减速阶段的大腔压力,控制稳定性好,避免超压对起竖油缸造成的损伤;放油阀、小腔控制阀和大腔控制阀均采用二通插装阀,二通插装阀能够进行蓄能器放油、起竖油缸大小腔的控制,泄漏较少;通过多处冗余备份阀件能够保证液压系统在零秒动作的可靠性。

18.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

19.下面的所附附图是本实用新型的说明书的一部分,其示出了本实用新型的实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

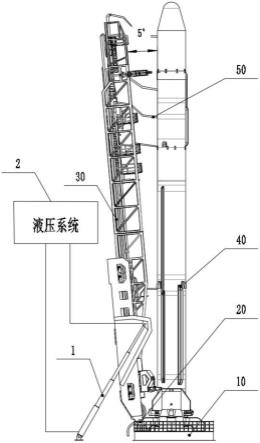

20.图1为本实用新型实施例提供的一种火箭起竖架快速后倒实现系统在运载火箭起竖中的应用示意图。

21.图2为为本实用新型实施例提供的一种火箭起竖架快速后倒实现系统的原理图。

22.图3为本实用新型实施例提供的一种火箭起竖架快速后倒实现方法中火箭在零秒点火起竖架快速后倒的状态图。

23.图4为本实用新型实施例提供的一种火箭起竖架快速后倒实现方法中在火箭飞离干涉风险区域后起竖架停止倾倒的状态图。

24.图5为本实用新型实施例提供的一种火箭起竖架快速后倒实现方法中比例压力阀的阀口压力曲线图之一;其中,横坐标表示时间,单位为s,纵坐标表示比例压力阀的阀口压力,单位为mpa。

25.图6为本实用新型实施例提供的一种火箭起竖架快速后倒实现方法中比例压力阀的阀口压力曲线图之二;其中,横坐标表示时间,单位为s,纵坐标表示比例压力阀的阀口压力,单位为mpa。

26.附图标记说明:

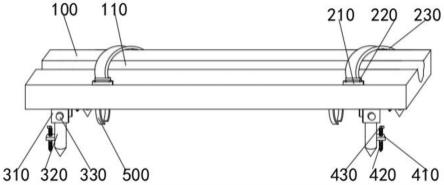

27.10、发射台;20、回转轴;30、起竖架;40、运载火箭;50、能源加注连接器;

28.1、起竖油缸;

29.2、液压系统;

30.21、蓄能子系统;211、充油阀;212、蓄能器组;213、第一放油阀;214、压力继电器;215、手动泄油阀;216、电动泄油阀;217、安全阀;218、第二放油阀;

31.22、油缸小腔控制子系统;221、第一小腔控制阀;222、小腔液压锁;223、小腔解锁压力传感器;224、小腔压力传感器;225、第二小腔控制阀;226、第一测压接头;

32.23、油缸大腔控制子系统;231、第一比例压力阀;232、第一大腔控制阀;233、大腔液压锁;234、大腔解锁压力传感器;235、大腔压力传感器;236、第二大腔控制阀;237、第二比例压力阀;238、第二测压接头;

33.24、液压锁控制子系统;241、第一开锁阀;242、梭阀;243、第二开锁阀。

具体实施方式

34.为使本实用新型实施例的目的、技术方案和优点更加清楚明白,下面将以附图及详细叙述清楚说明本实用新型所揭示内容的精神,任何所属技术领域技术人员在了解本实用新型内容的实施例后,当可由本实用新型内容所教示的技术,加以改变及修饰,其并不脱离本实用新型内容的精神与范围。

35.本实用新型的示意性实施例及其说明用于解释本实用新型,但并不作为对本实用新型的限定。另外,在附图及实施方式中所使用相同或类似标号的元件/构件是用来代表相同或类似部分。

36.关于本文中所使用的“第一”、“第二”、

…

等,并非特别指称次序或顺位的意思,也非用以限定本实用新型,其仅为了区别以相同技术用语描述的元件或操作。

37.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

38.关于本文中所使用的“及/或”,包括所述事物的任一或全部组合。

39.关于本文中的“多个”包括“两个”及“两个以上”;关于本文中的“多组”包括“两组”及“两组以上”。

40.某些用以描述本实用新型的用词将于下或在此说明书的别处讨论,以提供本领域技术人员在有关本实用新型的描述上额外的引导。

41.如图1所示,火箭发射工位设置有发射台10,发射台10上设置有回转轴20,回转轴20用于连接起竖架30的底端,起竖架30能够围绕回转轴20旋转。运载火箭40运输到发射工位后,可以通过起竖架30将运载火箭40起竖至竖直状态。

42.如图1所示,本实用新型提供了一种火箭起竖架快速后倒实现系统,其包括起竖油缸1和液压系统2,其中,起竖油缸1设置在发射台10一侧的地面上,起竖油缸1的下铰点与地面连接,其上铰点与起竖架30连接。液压系统2与起竖油缸1连接,其用于控制起竖油缸1的伸出和回缩,以使起竖油缸1带动起竖架30在火箭零秒点火时相对于火箭快速向后倾倒,避开火箭的起飞漂移空间,保证火箭安全地起飞。

43.在一个具体的实施例中,如图2所示,液压系统2包括蓄能子系统21、油缸小腔控制子系统22、油缸大腔控制子系统23和液压锁控制子系统24。

44.其中,蓄能子系统21与液压油进油口和油缸小腔控制子系统22连接,蓄能子系统21用于通过液压油为油缸小腔控制子系统22提供压力;油缸小腔控制子系统22与起竖油缸1的小腔连接,其用于控制起竖油缸1回缩;油缸大腔控制子系统23与起竖油缸1的大腔连接,其用于控制起竖油缸1伸出;液压锁控制子系统24与油缸小腔控制子系统22中的小腔液压锁222和油缸大腔控制子系统23中的大腔液压锁233连接,其用于控制小腔液压锁222和大腔液压锁233的通断。

45.在一个具体的实施例中,蓄能子系统21包括蓄能器组212、第一放油阀213和充油阀211。

46.充油阀211的进口与液压油进油口p连接,其出口与蓄能器组212的进油口以及第一放油阀213的b口连接。

47.在断电情况下,第一放油阀213的a口和b口不通;充油阀211在得电后接通,从液压油进油口p流入的油液可以通过充油阀211分别进入蓄能器组212和第一放油阀213中。

48.蓄能子系统21还包括压力继电器214、手动泄油阀215和电动泄油阀216。压力继电器214、手动泄油阀215和电动泄油阀216均设置在蓄能器组212进油口的管路上。手动泄油阀215与蓄能器组212连接端的相对端以及电动泄油阀216与蓄能器组212连接端的相对端均与回油口t连接。

49.压力继电器214用于检测蓄能器组212进油口的压力,当压力继电器214检测到的蓄能器组212进油口的压力大于预设的压力阈值时,充油阀211断电,油液被封在蓄能器组212和第一放油阀213之间。当需要放油时,可以通过打开手动泄油阀215和电动泄油阀216蓄能器组212,将蓄能器组212中油液泄放至回油口t。

50.另外,在蓄能器组212进油口的管路上还设置有安全阀217,安全阀217用于保证蓄能器组212中所充油液压力的安全。

51.在一个具体的实施例中,油缸小腔控制子系统22包括第一小腔控制阀221和小腔液压锁222。第一小腔控制阀221的b油口与第一放油阀213的a口连接,其a油口通过管路与小腔液压锁222的进油口连接,小腔液压锁222的出油口pb通过软管和小腔管路与起竖油缸1的小腔连接,接通油路后可以控制起竖油缸1回缩。

52.在一个具体的实施例中,油缸大腔控制子系统23包括第一比例压力阀231、第一大腔控制阀232和大腔液压锁233。第一比例压力阀231的b口通过管路与回油口t连接,其a口与第一大腔控制阀232的a口连接,第一大腔控制阀232的b口大腔液压锁233的进油口连接,大腔液压锁233的出油口pa通过软管和大腔管路与起竖油缸1的大腔连接。其中,第一比例压力阀231为起竖油缸1的大腔提供背压,在起竖架30后倒过程中起到减速作用。

53.在一个具体的实施例中,液压锁控制子系统24包括第一开锁阀241和梭阀242,第一开锁阀241的一端与控制油口x连接,其另一端通过梭阀242与小腔液压锁222和大腔液压锁233连接,以控制小腔液压锁222和大腔液压锁233的通断。小腔液压锁222和大腔液压锁233均为外控外排液压锁,小腔液压锁222和大腔液压锁233的开锁动作均受第一开锁阀241控制。

54.另外,在梭阀242与小腔液压锁222连接的管路上设置有小腔解锁压力传感器223,小腔解锁压力传感器223用于检测小腔液压锁222的开锁动作。在梭阀242与大腔液压锁233连接的管路上设置有大腔解锁压力传感器234,大腔解锁压力传感器234用于检测大腔液压锁233的开锁动作。

55.在小腔液压锁222与起竖油缸1的小腔连接的管路上设置有小腔压力传感器224,小腔压力传感器224用于实时检测起竖油缸1小腔的压力。在大腔液压锁233与起竖油缸1的大腔连接的管路上设置有大腔压力传感器235,大腔压力传感器235用于实时检测起竖油缸1大腔的压力。

56.为保证起竖架30快速后倒的可靠性,为第一放油阀213设置有备份的第二放油阀218,第一放油阀213与第二放油阀218并联;为第一小腔控制阀221设置有备份的第二小腔控制阀225,第一小腔控制阀221与第二小腔控制阀225并联;为第一大腔控制阀232设置有备份的第二大腔控制阀236,第一大腔控制阀232与第二大腔控制阀236并联;为第一比例压力阀231设置有备份的第二比例压力阀237,第一比例压力阀231与第二比例压力阀237并联;为第一开锁阀241设置有备份的第二开锁阀243,第一开锁阀241与第二开锁阀243并联;通过这些冗余备份设置,能够避免因单个阀动作失效而影响起竖架30快速后倒的动作执行。

57.为便于对起竖油缸1小腔的压力和起竖油缸1大腔的压力进行测量,在小腔液压锁222与起竖油缸1的小腔连接的管路上和大腔液压锁233与起竖油缸1的大腔连接的管路上均设置有测压接头。

58.在一个具体的实施例中,蓄能器组212包括5个100升的蓄能器和1个备份的100升的蓄能器。为保证起竖油缸1在后倒过程中小腔有足够的压力,蓄能器的初始充气压力可以设置为21mpa,系统快速后倒的压力可以设置为25mpa。

59.本实用新型提供的火箭起竖架快速后倒实现系统中,蓄能器组212放油能够满足起竖架30快速后倒的小腔流量要求,可靠性较高;采用比例压力阀建立起竖油缸1的大腔背压,能够保证起竖架30减速阶段的大腔压力,控制稳定性好,避免超压对起竖油缸1造成的

损伤;放油阀、小腔控制阀和大腔控制阀均采用二通插装阀,二通插装阀能够进行蓄能器放油、起竖油缸1大小腔的控制,泄漏较少。多处冗余备份阀件能够保证液压系统2在零秒动作的可靠性。

60.本实用新型提供的火箭起竖架快速后倒实现系统能够实现起竖架30在火箭零秒点火后快速后倒,避开火箭起飞飘移空间,保证火箭起飞的安全;同时本实用新型能够实现液体火箭能源加注连接器50零秒脱落的发射模式,最大限度的保证并优化火箭的总体发射要求,提高火箭发射的可靠性。

61.基于本实用新型提供的一种火箭起竖架快速后倒实现系统,本实用新型还提供了一种火箭起竖架快速后倒实现方法,其包括以下步骤:

62.s1、如图1所示,在发射台10一侧的地面上设置起竖油缸1,起竖油缸1的下铰点与地面连接,其上铰点与起竖架30连接。

63.具体地,起竖油缸1采用多级缸,其进油方式为大腔进油和小腔杆头进油。

64.s2、在火箭发射前,火箭在起竖架30的作用下起竖至竖直状态,控制起竖油缸1回缩,使得起竖架30向水平方向倾倒第一预设角度,以使起竖架30与火箭之间离开预设距离。此时,可以通过软管将能源加注连接器50与起竖架30上的硬管连接,实现能源系统在火箭发射前最后阶段的小流量补加。

65.具体地,可以在火箭发射前5分钟,使起竖架30向水平方向倾倒5

°

,即将第一预设角度为5

°

,起竖架30倾倒至与水平方向夹角为85

°

。

66.s3、如图3所示,在火箭零秒点火时,控制起竖油缸1继续回缩,以带动起竖架30向水平方向继续倾倒,与此同时火箭飞离发射台10,能源加注连接器50在火箭起飞和起竖架30向远离火箭的方向倾倒的双重作用下断开与火箭的连接,实现零秒脱落。

67.s4、如图4所示,火箭飞离干涉风险区域后,控制起竖油缸1伸出,以使起竖架30在起竖油缸1提供的两个相反方向力的作用下向水平方向倾倒第二预设角度后停止倾倒。使得起竖油缸1不超过其三级换级点,从而避免因为油缸换级而产生的冲击。

68.具体地,第二预设角度可以为30

°

,即起竖架30倾倒至与水平方向夹角为60

°

。

69.需要说明的是,在步骤s2中,第一预设角度和第二预设角度均为起竖架30长度方向的轴线与竖直方向的夹角。

70.本实用新型提供的火箭起竖架快速后倒实现方法在火箭起竖架30重量大,转动惯量较大,且要求后倒角速度较大的情况下,通过使起竖架30向水平方向倾倒第一预设角度,在火箭零秒点火时再继续快速后倒,直至向水平方向倾倒第二预设角度后停止倾倒,能够避开火箭的起飞漂移空间,满足能源加注连接器50零秒脱落的发射要求;提高火箭临射前加注系统的可靠性,优化火箭全系统测发模式的总体要求,对于提高“三平一竖测发模式”下火箭发射的可靠性具有决定性的意义。

71.上述步骤s3和s4中,如图2所示,通过液压系统2控制起竖油缸1的回缩和伸出。液压系统2包括蓄能子系统21、油缸小腔控制子系统22、油缸大腔控制子系统23和液压锁控制子系统24。

72.其中,蓄能子系统21与液压油进油口p和油缸小腔控制子系统22连接,蓄能子系统21用于通过液压油为油缸小腔控制子系统22提供压力;油缸小腔控制子系统22与起竖油缸1的小腔连接,其用于控制起竖油缸1回缩;油缸大腔控制子系统23与起竖油缸1的大腔连

接,其用于控制起竖油缸1伸出;液压锁控制子系统24与油缸小腔控制子系统22中的小腔液压锁222和油缸大腔控制子系统23中的大腔液压锁233连接,其用于控制小腔液压锁222和大腔液压锁233的通断。

73.在一个具体的实施例中,蓄能子系统21包括充油阀211、蓄能器组212和第一放油阀213。

74.充油阀211的进口与液压油进油口p连接,其出口与蓄能器组212的进油口以及第一放油阀213的b口连接。

75.在断电情况下,第一放油阀213的a口和b口不通;充油阀211在得电后接通,从液压油进油口p流入的油液可以通过充油阀211分别进入蓄能器组212和第一放油阀213中。

76.蓄能子系统21还包括压力继电器214、手动泄油阀215和电动泄油阀216。压力继电器214、手动泄油阀215和电动泄油阀216均设置在蓄能器组212进油口的管路上。手动泄油阀215与蓄能器组212连接端的相对端以及电动泄油阀216与蓄能器组212连接端的相对端均与回油口t连接。

77.压力继电器214用于检测蓄能器组212进油口的压力,当压力继电器214检测到的蓄能器组212进油口的压力大于预设的压力阈值时,充油阀211断电,油液被封在蓄能器组212和第一放油阀213之间。当需要放油时,可以通过打开手动泄油阀215和电动泄油阀216蓄能器组212,将蓄能器组212中油液泄放至回油口t。

78.另外,在蓄能器组212进油口的管路上还设置有安全阀217,安全阀217用于保证蓄能器组212中所充油液压力的安全。

79.在一个具体的实施例中,油缸小腔控制子系统22包括第一小腔控制阀221和小腔液压锁222。第一小腔控制阀221的b油口与第一放油阀213的a口连接,其a油口通过管路与小腔液压锁222的进油口连接,小腔液压锁222的出油口pb通过软管和小腔管路与起竖油缸1的小腔连接,接通油路后可以控制起竖油缸1回缩。

80.在一个具体的实施例中,油缸大腔控制子系统23包括第一比例压力阀231、第一大腔控制阀232和大腔液压锁233。第一比例压力阀231的b口通过管路与回油口t连接,其a口与第一大腔控制阀232的a口连接,第一大腔控制阀232的b口与大腔液压锁233的进油口连接,大腔液压锁233的出油口pa通过软管和大腔管路与起竖油缸1的大腔连接。其中,第一比例压力阀231为起竖油缸1的大腔提供背压,在起竖架30后倒过程中起到减速作用。

81.在一个具体的实施例中,液压锁控制子系统24包括第一开锁阀241和梭阀242,第一开锁阀241的一端与控制油口x连接,其另一端通过梭阀242与小腔液压锁222和大腔液压锁233连接,以控制小腔液压锁222和大腔液压锁233的通断。小腔液压锁222和大腔液压锁233均为外控外排液压锁,小腔液压锁222和大腔液压锁233的开锁动作均受第一开锁阀241控制,由第一开锁阀241通过梭阀242同时控制小腔液压锁222和大腔液压锁233的开锁动作。

82.另外,在梭阀242与小腔液压锁222连接的管路上设置有小腔解锁压力传感器223,小腔解锁压力传感器223用于检测小腔液压锁222的开锁动作。在梭阀242与大腔液压锁233连接的管路上设置有大腔解锁压力传感器234,大腔解锁压力传感器234用于检测大腔液压锁233的开锁动作。

83.在小腔液压锁222与起竖油缸1的小腔连接的管路上设置有小腔压力传感器224,

小腔压力传感器224用于实时检测起竖油缸1小腔的压力。在大腔液压锁233与起竖油缸1的大腔连接的管路上设置有大腔压力传感器235,大腔压力传感器235用于实时检测起竖油缸1大腔的压力。

84.为保证起竖架30快速后倒的可靠性,为第一放油阀213设置有备份的第二放油阀218,第一放油阀213与第二放油阀218并联;为第一小腔控制阀221设置有备份的第二小腔控制阀225,第一小腔控制阀221与第二小腔控制阀225并联;为第一大腔控制阀232设置有备份的第二大腔控制阀236,第一大腔控制阀232与第二大腔控制阀236并联;为第一比例压力阀231设置有备份的第二比例压力阀237,第一比例压力阀231与第二比例压力阀237并联;为第一开锁阀241设置有备份的第二开锁阀243,第一开锁阀241与第二开锁阀243并联;通过这些冗余备份设置,能够避免因单个阀动作失效而影响起竖架30快速后倒的动作执行。

85.上述第一放油阀213、第二放油阀218、小腔液压锁222、大腔液压锁233、第一小腔控制阀221、第二小腔控制阀225、第一大腔控制阀232、第二大腔控制阀236、第一比例压力阀231和第二比例压力阀237均连接泄油口l。

86.为便于对起竖油缸1小腔的压力和起竖油缸1大腔的压力进行测量,在小腔液压锁222与起竖油缸1的小腔连接的管路上设置有第一测压接头226,在大腔液压锁233与起竖油缸1的大腔连接的管路上均设置有第二测压接头238。

87.在一个具体的实施例中,蓄能器组212包括5个100升的蓄能器和1个备份的100升的蓄能器。为保证起竖油缸1在后倒过程中小腔有足够的压力,蓄能器的初始充气压力可以设置为21mpa,系统快速后倒的压力可以设置为25mpa。

88.基于上述液压系统2的具体结构,在步骤s2与步骤s3之间还设置有蓄能器充液步骤和射前准备步骤。

89.其中,蓄能器充液步骤的具体过程为:

90.如图2所示,第一放油阀213处于断电关闭状态,充油阀211得电打开,油液通过液压油进油口p进油,持续通过充油阀211进入到蓄能器组212。待蓄能器组212进油口的压力达到压力继电器214的预设压力阈值,压力继电器214发讯,充油阀211断电断开,这样油液就被封在蓄能器组212和第一放油阀213之间。

91.如果由于泄漏导致压力降低,降低的压力超过压力继电器214预设的门限值,则压力继电器214继续发讯,充油阀211继续打开,油液通过液压油进油口p继续充液至压力继电器214的预设压力阈值,使蓄能器组212的压力始终保持在第一预设压力值以上,以待火箭零秒点火发射时使用。

92.具体地,压力继电器214的预设压力阈值可以设置为25.2mpa,压力继电器214预设的门限值可以设置为0.2mpa,这样可以使蓄能器组212的压力始终保持在25mpa以上。一旦蓄能器组212的压力的压力低于25mpa,这就意味着降低的压力超过了压力继电器214预设的门限值0.2mpa,此时就需要将充油阀211打开,继续充液。

93.射前准备步骤的具体过程为:

94.在火箭点火前t1时间,第一开锁阀241得电,开锁油路打开,待小腔解锁压力传感器223和大腔解锁压力传感器234检测到的压力均达到第二预设压力值以上时,确认开锁完成,第一放油阀213和第一小腔控制阀221同时得电。此时,油液压力通过蓄能器组212、第一

放油阀213、第一小腔控制阀221和小腔液压锁222作用于起竖油缸1的小腔。由于第一大腔控制阀232处于断电关闭状态,此时油液通过起竖油缸1的小腔作用于起竖油缸1的大腔,起竖油缸1处于待命状态。

95.其中,t1可以设置为10s,第二预设压力值可以设置为15mpa。

96.上述步骤s3中在火箭零秒点火时,控制起竖油缸1继续回缩,以带动起竖架30向水平方向继续倾倒的具体过程为:

97.在火箭零秒点火时,发出离台信号。

98.在第一比例压力阀231接收到离台信号前t2时间,将第一比例压力阀231的阀口压力设置为最小压力值。其中,最小压力值可以设置为1mpa。

99.控制第一大腔控制阀232迅速打开。

100.该过程中,由于起竖油缸1大腔的压力值较低,起竖油缸1在其小腔压力的作用下迅速回缩,带动起竖架30快速后倒,以远离火箭,以便于火箭飞离发射台10。

101.上述步骤s4中,火箭飞离干涉风险区域后,控制起竖油缸1伸出,以使起竖架30在起竖油缸1提供的两个相反方向力的作用下向水平方向倾倒第二预设角度后停止倾倒的具体过程为:

102.如图3所示,t3时间后火箭飞离干涉风险区域,控制第一比例压力阀231的阀口压力从最小压力值逐渐增大至平稳压力值。

103.在第一比例压力阀231的阀口压力逐渐升高的过程中,起竖油缸1的大腔压力逐渐升高。开始阶段,由于起竖架30的惯性较大,为避免冲击,不能使起竖油缸1的大腔压力太大,因此需要控制第一比例压力阀231的阀口压力缓慢升高。

104.经过试验验证匹配,采用如图5或图6所示的比例压力阀的阀口压力曲线,能够保证起竖架30在与水平方向夹角为60

°

左右停止下来,而不超过起竖油缸1的三级换级点,从而避免油缸换级而产生的冲击。

105.图5所示的比例压力阀的阀口压力曲线的函数形式具体为:

[0106][0107]

图6所示的比例压力阀的阀口压力曲线的函数形式在区间[2,7]上可以采用底数大于1的对数函数或者采用指数为大于0且小于1的幂函数的形式;在区间[0,2)上比例压力阀的阀口压力为恒定值1mpa;在区间(7, ∞)上比例压力阀的阀口压力为恒定值20mpa。

[0108]

本实用新型提供的火箭起竖架快速后倒实现方法采用蓄能器组212放油能够满足起竖架30快速后倒的小腔流量要求,可靠性较高;采用比例压力阀建立起竖油缸1的大腔背压,能够保证起竖架30减速阶段的大腔压力,控制稳定性好,避免超压对起竖油缸1造成的损伤;放油阀、小腔控制阀和大腔控制阀均采用二通插装阀,二通插装阀能够进行蓄能器放油、起竖油缸1大小腔的控制,泄漏较少。

[0109]

为第一放油阀213设置有备份的第二放油阀218,为第一小腔控制阀221设置有备份的第二小腔控制阀225,为第一大腔控制阀232设置有备份的第二大腔控制阀236,为第一比例压力阀231设置有备份的第二比例压力阀237,为第一开锁阀241设置有备份的第二开锁阀243,多处冗余备份阀件能够保证液压系统2在零秒动作的可靠性。

[0110]

本实用新型提供的火箭起竖架快速后倒实现方法能够实现起竖架30在火箭零秒点火后快速后倒,避开火箭起飞飘移空间,保证火箭起飞的安全;同时本实用新型能够实现液体火箭能源加注连接器50零秒脱落的发射模式,最大限度的保证并优化火箭的总体发射要求,提高火箭发射的可靠性。此种在火箭零秒点火起竖架30快速后倒的实现方法在国内外尚属首例,对于提高我国火箭发射模式的多样性,灵活性,具有开创性的意义,同时能够为其他型号火箭的研制,实现连接器零秒脱落的发射模式奠定技术基础,为商业航天长期地发展提供强有力的保障。

[0111]

需要说明的是,上述实施例提供的火箭起竖架快速后倒实现系统与火箭起竖架快速后倒实现方法实施例属于同一构思,其具体实现过程详见方法实施例,这里不再赘述。

[0112]

以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。