1.本公开涉及一种用于调节流体分配网(特别是区域供热网)的区段中的热能承载流体的温度的系统。

背景技术:

2.通常,流体分配网将热流体或冷流体形式的热功率分配给连接到流体分配网的多个热能消耗方。流体分配网通常包括多个区段,其中,每个区段包括多个热能消耗方。在供热分配网的情况下,供热分配网的区段可以例如是街区、街道或热能消耗方(即,家庭、商业消费者和/或工业消费者)的另一种聚集。操作供热分配网的公用事业提供商对尽可能有效地操作供热分配网感兴趣。这意味着公用事业提供商想要将流体分配网的区段中的热能承载流体的温度调节到期望的目标温度。如果供热分配网的区段中的温度太低,则热能消耗方没有被充分供应热能并且可能抱怨。然而,如果温度太高,则供热分配网中的能量损失高。

3.调节供热分配网的区段中的温度的想法是将返回管线中的较冷流体的一部分通过旁通管线或分流管线混合回到向区段供应热能承载流体的供给管线中。因为供给管线中的压力高于返回管线中的压力,所以在旁通管线或分流管线中需要泵。ep 2 874 039 b1总体上描述了借助于旁通管线将返回管线流体混合回到供给管线中的原理。

4.ep 2 874 039 b1中描述的热传递系统包括供给管线或返回管线中的泵和/或阀,以便控制供给管线和返回管线中的压力和/或流量。在一些流体分配系统中,由于液压损失,不希望在热传递系统的供给管线或返回管线中使用阀。在这些情况下,然后取代地在旁通管线中使用泵。然而,在这种情况下,当供给管线和返回管线中的压力或流量受到无法控制的扰动或波动时,会出现问题。例如,供给管线与返回管线之间的压力差的扰动或波动可能源自消费者侧的热功率消耗的不可预测的改变。因此,供热分配网的区段中的供给管线与返回管线之间的压力差原则上可能是不受控制的或不可控制的。然而,这产生了温度控制的问题,因为供给管线与返回管线之间的压力差的小改变可能导致旁通管线中通过泵的流量的大改变。旁通管线中流量的大改变对待被控制的供给管线温度具有大且延迟的影响。

5.减少由于供给管线与返回管线之间的不受控制的压力差的波动而导致的供给管线温度的扰动或波动的解决方案可以是在供热分配网的供给管线和/或返回管线中安装减压阀。然而,这将改变压力平衡并增加液压损失,并且因此将降低热功率传递的效率。对于供热分配网的公用事业提供商而言,这可能不是可接受的解决方案。

技术实现要素:

6.因此,本公开的问题是控制旁通管线中的流量以将返回流体混合到供给管线中,而不管供给管线与返回管线之间的压力差的不受控制的扰动或波动,以此使得流体分配网的区段中的温度被有效地调节到稳定的期望目标温度。

7.该问题的解决方案由独立权利要求的主题给出。本公开的优选实施例是从属权利要求、说明书和附图的主题。

8.根据本公开的第一方面,提供了一种用于调节流体分配网的区段中的热能承载流体的温度的系统,该流体分配网包括供给管线和返回管线,该供给管线用于将流体从热能源输送到位于区段内的至少一个热能消耗方,该返回管线用于将流体从至少一个热能消耗方输送回到热能源。该系统包括:-旁通管线,将返回管线连接到供给管线,用于将流体从返回管线混合到供给管线中,-至少一个旁通泵,被布置在旁通管线处,用于将流体从返回管线泵送到供给管线,-控制单元,被配置为直接地或间接地控制至少一个旁通泵的速度,-至少一个温度传感器,被布置和配置为确定旁通管线下游的供给管线中的流体的温度,以及-至少一个压力传感器,被布置和配置为确定供给管线与返回管线之间的不受控制的压力差或与其相关的压力差。控制单元被配置为基于以下的组合来控制至少一个旁通泵的速度:-闭环控制,用于基于所确定的供给管线温度在旁通管线中提供流体流量以实现目标供给管线温度,和-前馈控制,用于基于所确定的压力差来补偿供给管线与返回管线之间的压力差的波动。

9.该系统特别适合于调节供热分配网的区段中的载热流体的温度。然而,该系统也适用于用于将热能输送到消费者的其他类型的流体分配网,其中,供给管线与返回管线之间的压力差是不受控制的或不可控制的。控制单元可以通过设置目标速度来直接控制至少一个旁通泵的速度,或者通过设置与速度相关的旁通泵的功率、马达电流或其他操作参数来间接控制至少一个旁通泵的速度。例如,控制单元可以将至少一个旁通泵设置为以最大速度的目标百分比来运行。

10.可选地,控制单元可以被配置为通过将目标速度确定为参数化的基于泵模型的函数ω=f-1

(q

*

(t1),p)来组合闭环控制和前馈控制,其中,基于泵模型的函数ω=f-1

(q

*

(t1),p)由至少两个预定参数a

h1

、a

h3

参数化。优选地,控制单元设置目标旁通流体流量q

*

(t1)以使所确定的供给管线温度t1与目标供给管线温度之间的偏差e

t

最小化。更优选地,控制单元设置泵差压p以补偿所确定的压力差δp。例如,控制单元可以使用泵的模型,其中,泵将泵压头h描述为通过泵的流量q和泵的速度ω的函数。例如,这样的模型可以由下式给出:ha

h3

q2 a

h1

ω2。它也可以是高阶模型,诸如ha

h3

q2 a

h2

qω a

h1

ω2或甚至更高阶,诸如

11.这些模型可以被描述为将泵流量q和泵速度ω映射到泵压头h的函数,即,hf(q,

ω)。

12.泵压头与泵差压之间的转换可以由下式给出:其中,ρ是热能承载流体的质量密度,g是重力加速度,并且是p泵差压。由于质量密度ρ和重力加速度g可以被认为是具有良好近似的常数,因此泵模型也可以用泵差压p=f(q,ω)表示。

13.然后可以使用该函数f的倒数通过ω=f-1

(q

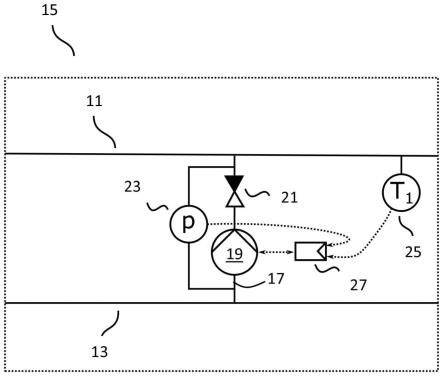

*

(t1),p)来确定目标速度ω,其中,设置泵差压p来补偿由压力传感器测量的压力差δp,即,p=δp。

14.如果如上所示使用简单的二次泵模型,则目标速度可以由以下公式中给出的两个参数a

h1

和a

h3

参数化:

15.该公式根据设置的泵差压和目标流量计算泵速度。如公式所示,将平方流量替换为其带符号的计数器部分q

*

(t1)

·

|q

*

(t1)|是有利的。这具有以下优点:取决于目标流量q

*

(t1),其由闭环控制设置以在旁通管线中提供流体流量,泵可以设置在比由设置的泵差压间接提供的速度更高或更低的速度。

16.目标旁通流体流量q

*

(t1)可以被设置以使所确定的供给管线温度t1与目标供给管线温度之间的偏差最小化。这仅仅是一个示例,并且可以使用任何类型的闭环控制来基于供给管线温度t1确定目标旁通流体流量q

*

(t1),例如,完全或部分地作为如下的闭环控制反馈值下的闭环控制反馈值其中,k

p

和ki是增益因子。

17.可选地,至少两个预定参数a

h1

、a

h3

中的一个是无流量参数,例如,a

h1

,其指示由至少一个旁通泵在特定速度ω和没有旁通流量(即,q=0)下提供的压力。

18.可选地,该系统还可以包括在至少一个旁通泵下游的旁通管线处的止回阀,其中,止回阀被配置为防止流体从供给管线通过旁通管线流到返回管线。这有利于防止在能量消耗方面效率非常低的任何回流。

19.可选地,至少一个压力传感器可以被布置和配置为通过测量以下压力之间的差来确定压力差δp:-在至少一个旁通泵上游的旁通管线中或在返回管线中的压力,和-止回阀下游或止回阀上游的压力,或-在至少一个旁通管线上游的供给管线中的压力。

20.可选地,该系统还可以包括至少一个温度传感器,该至少一个温度传感器被布置和配置为确定返回管线中的流体的温度t2。该系统还可以包括至少一个温度传感器,所述至少一个温度传感器被布置和配置为确定旁通管线上游的供给管线中的流体的温度t3。控制单元可以被配置为进一步基于前馈控制设置目标速度,以补偿旁通管线上游的供给管线中的流体的温度t3与返回管线中的流体的温度t2之间的温度差t

3-t2的不受控制的波动。除了供给管线与返回管线之间的压力差的不受控制的波动之外,这在温度差t

3-t2的不受控制的波动的情况下也是特别有利的。因此,如果另外两个温度传感器可用于确定旁通管线上

游的供给管线中的流体的温度t3和返回管线中的流体的温度t2,则这是附加的前馈控制。流量平衡和节能要求:q1(t

1-t2)=q3(t

3-t2)和q2(t

1-t2)=q3(t

3-t1),其中,q1是旁通管线下游的供给管线中的流量,q2是通过旁通泵的流量,并且q3是旁通管线上游的供给管线中的流量。这意味着需要通过泵的流量差dq2来根据以下公式补偿返回温度的改变dt2:

21.泵流量q2可以基于泵模型来估计,例如,基于泵相关变量,诸如速度和/或功率和/或泵压头。以下公式适用于时间导数现在可以向闭环控制的目标旁通流量q

*

(t1)添加前馈控制流量部分如下所示:

22.上述等式中的积分项的问题是前馈部分可能随时间漂移,并且应该防止前馈控制的结束。作为对此的解决方案,控制单元可以可选地被配置为在基于前馈控制设置目标速度之前将低通滤波器应用于差分流量补偿值的总和,以用于补偿旁通管线上游的供给管线中的流体的温度t3和返回管线中的流体的温度t2的不受控制的波动。这样的低通滤波器表现得类似于对于高频的积分,并且输出前馈流量部分作为滤波器的输出。

23.低通滤波器可以被描述为拉普拉斯域(laplace domain)中的传递函数h(s),其中,y(s)是滤波器的输出并且x(s)是滤波器的输入。s是拉普拉斯变量。将低通滤波器描述为一阶延迟元件(例如,pt1元件)的复数传递函数可以被选择为k可以表示为滤波器增益或传递常数,并且τ是时间常数。对于更高的频率,滤波器以与积分器相同的方式渐近地表现,k可以依赖于τ。例如,滤波器可以在频率为处具有与积分器相同的增益,并且滤波器增益可以被选择为:

24.为了补偿旁通管线上游的供给管线中的温度t3的任何波动,可以使用以下差分等式:

25.用于补偿t2以及t3的不受控波动的两个差分流量补偿值可以相加并被馈送到

上述低通滤波器中,以获得前馈控制流量部分

26.可选地,控制单元可以被配置为,如果泵速度低于预定停止速度阈值ω

stop

,则停止至少一个旁通泵。例如,ω

stop

可以被定义为最大泵速度的10%或15%。

27.可选地,控制单元可以被配置为,如果泵速度等于或高于预定启动速度阈值ω

start

,则启动至少一个旁通泵。ω

start

可以是与ω

stop

相同的值或不同的值。例如,ω

start

可以高于ω

stop

,例如最大泵速度的20%。

28.可选地,控制单元可以被配置为在启动至少一个旁通泵时,基于上升(ramp up)值乘以所确定的压力差δp,上升前馈控制以补偿压力差δp的不受控制的波动。换言之,应用上升函数,该上升函数在将差压信号供给到泵模型中之前缓慢地上升差压信号。上升函数可以由dt给出,其中,c是常数,该常数被选择以使得积分的输出在泵启动时的时间t0处为0,并且在时间t

1-t0已经过去时的时间t1处为1。将积分的输出与差压信号相乘,由此其在时间t

1-t0期间缓慢上升。这具有以下优点:如果泵模型函数不准确,则目标温度t1的设置点过冲(overshoot)或下冲(undershoot)保持较低。

29.根据本公开的第二方面,提供了一种用于调节流体分配网的区段中的热能承载流体的温度的方法,所述流体分配网包括用于将流体从热能源输送到位于区段内的至少一个热能消耗方的供给管线、用于将流体从至少一个热能消耗方输送回到热能源的返回管线、以及旁通管线,该旁通管线将返回管线连接到供给管线,以用于将流体从返回管线混合到供给管线中。该方法包括以下步骤:-通过至少一个温度传感器确定旁通管线下游的供给管线中的流体的温度t1,-通过至少一个压力传感器确定供给管线与返回管线之间的压力差δp或与其相关的压力差,-直接地或间接地控制至少一个旁通泵的速度ω,该至少一个旁通泵被布置在旁通管线处,该旁通管线将返回管线连接到供给管线,以用于将流体从返回管线混合到供给管线中。基于以下的组合直接地或间接地控制至少一个旁通泵的速度:-闭环控制,用于基于所确定的供给管线温度t1在旁通管线中提供流体流量以实现目标供给管线温度和-前馈控制,用于基于所确定的压力差δp来补偿供给管线与返回管线之间的压力差δp的不受控制的波动。

30.可选地,闭环控制和前馈控制的组合包括:将目标速度ω确定为参数化的基于泵模型的函数ω=f-1

(q

*

(t1),p),其中,将目标旁通流体流量q

*

(t1)设置为使所确定的供给管线温度t1与目标供给管线温度t

1*

之间的偏差e

t

最小化,并且其中,设置泵差压p以补偿所确定的压力差δp,其中,基于泵模型的函数ω=f-1

(q

*

(t1),p)由至少两个预定参数a

h1

、a

h3

参数化。

31.可选地,至少两个预定参数a

h1

、a

h3

中的一个是无流量参数,例如,a

h1

,其指示由至少一个旁通泵在特定速度ω和没有旁通流量(即,q=0)下提供的压力。

32.可选地,该方法还可以包括通过布置在至少一个旁通泵下游的旁通管线处的止回阀来防止流体从供给管线通过旁通管线流到返回管线。

33.可选地,确定压力差可以包括测量以下压力之间的差:-在至少一个旁通泵上游的旁通管线中或在返回管线中的压力,和-止回阀下游或止回阀上游的压力,或-在至少一个旁通管线上游的供给管线中的压力。因此,存在用于确定压力差δp的至少六个选项,即,通过以下压力之间的差:1.在至少一个旁通泵上游的旁通管线中的压力与止回阀下游的压力之间;2.在至少一个旁通泵上游的旁通管线中的压力与止回阀上游的旁通管线中的压力之间;3.在至少一个旁通泵上游的旁通管线中的压力与至少一个旁通管线上游的供给管线中的压力之间;4.在返回管线中的压力与止回阀下游的压力之间;5.在返回管线中的压力与止回阀上游的旁通管线中的压力之间;以及6.在返回管线中的压力与至少一个旁通管线上游的供给管线中的压力之间。

34.可选地,该方法还可以包括通过至少一个温度传感器确定返回管线中的流体的温度t2,并且还可以包括通过至少一个温度传感器确定旁通管线上游的供给管线中的流体的温度t3,其中,直接地或间接地控制至少一个旁通泵的速度ω可以包括基于前馈控制设置目标速度ω,以补偿旁通管线上游的供给管线中的流体的温度t3与返回管线中的流体的温度t2之间的温度差t

3-t2的不受控制的波动。

35.可选地,该方法还可以包括:在基于前馈控制设置目标速度ω之前,将低通滤波器应用于差分流量补偿值的总和,以补偿旁通管线上游的供给管线中的流体的温度t3和返回管线中的流体的温度t2的不受控制的波动。

36.可选地,该方法还可以包括:如果速度ω低于预定停止速度阈值ω

stop

,则停止至少一个旁通泵。

37.可选地,该方法还可以包括:如果速度ω等于或高于预定启动速度阈值ω

start

,则启动至少一个旁通泵。

38.可选地,该方法还可以包括:在启动至少一个旁通泵时,基于上升值乘以所确定的压力差δp,上升前馈控制以补偿压力差δp的不受控制的波动。

附图说明

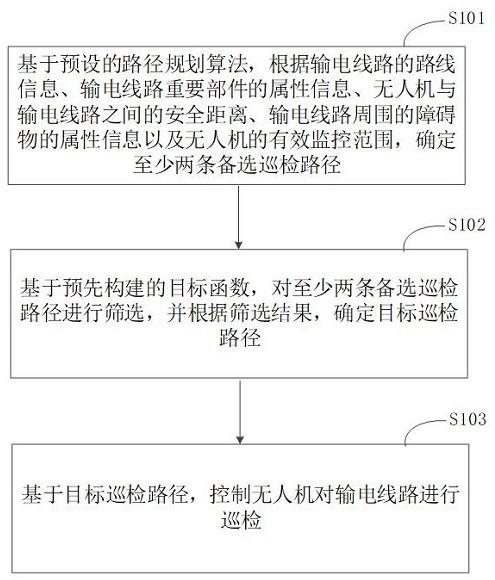

39.将参考以下附图通过示例的方式描述本公开的实施例,其中:图1示意性地示出了包括根据本公开的系统的供热分配网的示例;图2示意性地示出了根据本公开的系统的第一实施例;图3示意性地示出了根据本公开的系统的另一实施例;图4示意性地示出了根据本公开的系统的另一实施例;图5示意性地示出了根据本公开的控制方法的实施例;图6示意性地示出了根据本公开的控制方法的另一实施例;

图7示意性地示出了根据本公开的系统的另一实施例;图8示意性地示出了根据本公开的系统的另一实施例;以及图9a、图9b示出了在图9a中在没有应用根据本公开的控制方法的情况下和在图9b中在应用根据本公开的控制方法的情况下,旁通管线下游的供给管线温度t1和在一天的时间内的压力差δp。

具体实施方式

40.图1示出了供热分配网形式的流体分配网1。流体分配网1包括热生成工厂形式的热能源3。由供给泵5通过供给管线泵送的热能源流体携带热能,以通过供给管线将热能从热能源1输送到家庭形式的多个热能消耗方7。热能消耗方7位于流体分配网1的区段9内。流体分配网1可以包括单个区段9或如图1所示的多个区段9。流体分配网1的区段9可以通过由公共供给管线11供应流体来限定,该公共供给管线将热能承载流体输送到位于流体分配网1的区段9中的热能消耗方7。热能承载流体借助于每个热能消耗方7处的热交换器12将热能传递到热能消耗方7。然后,流体经由返回管线13从热能消耗方7返回到热能源3。流体分配网1还包括用于调节区段9中热能承载流体的温度的系统15。

41.图2更详细地示出了系统15的实施例。该想法是通过经由旁通管线17将流体从返回管线13混合到供给管线11来调节区段9中的流体的温度。当供给管线11中的压力超过返回管线13中的压力时,旁通泵19安装在旁通管线17中,以便克服供给管线11与返回管线13之间的压力差δp。为了防止通过旁通管线17从供给管线11到返回管线13的任何回流,止回阀21安装在旁通泵19下游的旁通管线中。这意味着旁通泵19还必须提供足够的压力以在朝向供给管线11的方向上打开止回阀。差压传感器23被安装以确定旁通泵19上游的旁通管线17中的压力与止回阀21下游的旁通管线17中的压力之间的压力差δp。第一温度传感器25被安装在旁通管线17下游的供给管线11中,以便确定旁通管线17下游的供给管线11中的温度t1。第一温度传感器25的测量值被传送到控制单元27,该控制单元被配置为直接或间接地控制旁通泵19的速度ω。

42.可以这样认为,基于由第一温度传感器25测量的温度t1作为反馈值来以闭环方式简单地控制旁通泵19的速度ω,目前就足够了。然而,已经表明,这不能很好地起作用,因为温度t1可能难以稳定并且可能波动太大,如图9a的上图中所示。其原因在于,第一温度传感器25被放置在供给管线11下游距旁通管线17的一定距离处,以便测量在旁通管线17下游充分混合的流体温度。因此,在旁通泵19的速度ω的变化与示出第一温度传感器25处的温度t1的变化的结果之间存在相对大的时间延迟。另外,供给管线11与返回管线13之间的压力差δp在系统15的控制之外,即,压力差δp经受不受控制或不可控制的扰动或波动。压力差δp的这种扰动或波动可能源自热能消耗方7处的变化的消耗行为和/或热生成工厂处的变化的环境。然而,供给管线11与返回管线13之间的压力差δp的任何波动强烈地影响旁通泵19的效果。因此,差压传感器23对压力差δp的测量也被传送到控制单元27,以便执行前馈控制以补偿压力差δp的波动。现在,本发明的构思是借助于控制单元27基于闭环控制和前馈控制的组合来控制旁通泵19的速度,该闭环控制基于所确定的第一供给管线温度t1,该前馈控制基于由差压传感器23确定的压力差δp来补偿供给管线11与返回管线13之间的压

力差δp的波动。例如,控制单元27可以被配置为设置目标速度力差δp的波动。例如,控制单元27可以被配置为设置目标速度其为基于泵模型的参数化,q

*

是由旁通泵19提供的目标旁通流体流量,并且p是用于补偿所确定的压力差δp的泵差压。a

h1

和a

h3

是描述泵特性的模型参数。模型参数a

h1

和a

h3

可以是由旁通泵19的制造商提供的预定的泵特定参数。例如,参数a

h1

和a

h3

中的一个是指示由旁通泵19在特定速度ω和没有旁通流量(即,q=0)下提供的压力的无流量参数。目标旁通流体流量q

*

(t1)以闭环方式设置,以使所确定的供给管线温度t1与期望的目标供给管线温度之间的偏差最小化。基于温度反馈值的闭环控制和基于压力差值的前馈控制的该组合的结果在图9b中示出,其示出了在一天中的时间内非常稳定的供给管线温度t1,尽管供给管线11与返回管线13之间的压力差δp的波动不受控制。

43.图3示出了系统15的另一实施例。图3的实施例与图2所示的实施例的不同之处在于差压传感器23测量的内容。在图3中,差压传感器23测量旁通泵的出口处(即,止回阀21的上游)的压力与旁通泵19的入口处的压力之间的差。这具有以下优点:压力传感器23可以预先安装在旁通泵19处和/或集成到旁通泵19中。然而,该实施例在控制方面不太有利,因为止回阀21在某些情况下可能难以快速稳定到正确的开启度。然而,止回阀21的开启度的波动可能导致差压测量的不期望的干扰。这意味着补偿泵差压p应该在旁通泵启动时更缓慢地上升,以避免基于供给管线温度t1的闭环控制中的大的过冲或下冲。

44.图4示出了系统15的另一实施例。与图2中所示的实施例相比,图4中所示的实施例包括另外两个温度传感器,其中,第二温度传感器29安装在返回管线13处以便确定第二温度t2。在图4中,第二温度传感器29位于旁通管线17下游的返回管线13处。替代地,第二温度传感器29可以位于旁通管线上游的返回管线13处或旁通管线17处的任何位置。第三温度传感器31位于旁通管线17上游的供给管线11处,以便确定第三温度t3。利用这些附加的温度测量值t2和t3,系统15不仅能够补偿供给管线11与返回管线13之间的压力差的不受控制的波动,而且能够补偿供给管线温度t3和/或返回管线温度t2的不受控制的波动。特别地,返回管线温度t2可以取决于热能消耗方7处的热能消耗。节能和流量平衡要求以下等式适用:q1(t

1-t2)=q3(t

3-t2)和q2(t

1-t2)=q3(t

3-t1),其中,q1是在第一温度传感器25处的旁通管线17下游的供给管线流量,q2是通过旁通泵19的旁通流量,并且q3是在第三温度传感器31处的旁通管线17上游的供给管线流量。为了补偿返回管线温度t2的波动dt2,旁通流量q2必须通过dq2进行如下改变:

45.随着时间的推移,返回管线温度t2的不受控制的波动可以由前馈控制的流量部分通过随时间积分相应的时间导数来补偿。随时间的积分可能具有如下缺点:前馈流量部分可能随时间漂移,并且控制单元27可能面临结束问题。

46.在图5中示出了该问题的解决方案,其示出了本文描述的控制方法的实施例。目标供给管线温度和由第一温度传感器25测量的供给管线温度t1被馈送到用于闭环控制的

流量部分的反馈控制器中。返回管线温度t2和旁通管线上游的供给管线温度t3以及旁通流体流量q2被馈送到t2扰动补偿器中,该扰动补偿器输出旁通流量q2的时间导数,即,类似地,旁通管线下游的供给管线温度t1、返回管线温度t2、旁通管线上游的供给管线温度t3和旁通流体流量q2被馈送到t3扰动补偿器中,该扰动补偿器使用公式输出旁通流量q2的时间导数,即,这些时间导数被求和并被馈送到低通滤波器中,该低通滤波器表现得类似于对于高频的积分,并输出前馈控制流量部分该前馈控制流量部分被添加到闭环控制流量部分然后将该总和q

*

用作反泵模型函数f-1

(q

*

,p)中的目标旁通流量(其中,p是用于补偿由差压传感器23测量的所确定的压力差δp的泵差压),并且输出旁通泵19的目标速度ω。

47.图6示出了如图5所示的控制方法的实施例,不同之处在于泵差压p不是在旁通泵19启动时直接馈送到反泵模型函数中,而是缓慢上升。这对于根据图3所示的实施例的系统是特别有利的,其中,集成到旁通泵19中的差压传感器23用于前馈控制。将形式为dt的差压上升函数与泵差压p相乘,以便实现缓慢的上升。选择常数c,使得当时间t

1-t2已经过去时,差压上升函数在t0处为0并且在t1处为1。

48.图7示出了根据本公开的系统15的另一实施例。与先前描述的实施例相比,压力差δp不是由单个差压传感器23确定的,而是基于两个或更多个压力传感器33、35、37的压力测量值来确定的。第一压力传感器33被安装在旁通管线17下游的供给管线11处。第二压力传感器35被安装在返回管线13处。第三压力传感器37安装在旁通管线17上游的供给管线11处。然后,压力差δp由δp=p

3-p2给出,其中,p2是由第二压力传感器35测量的压力,并且p3是由第三压力传感器37测量的压力。在图7所示的实施例中,在旁通管线17与第一温度传感器25之间的供给管线11处安装有第二泵39。这样的第二泵39可能已经可用或安装以提高供给管线11中的压力。第二泵39可以由从压力传感器35、37、39接收压力测量值p1、p2和p3的单独的第二控制单元41控制。第二控制单元41与用于控制旁通泵19的速度的控制单元27信号连接,并且将关于压力差δp=p

3-p2的信息传递到用于前馈控制的控制单元27以相应地调节旁通流量。控制单元27、41优选地分别集成到旁通泵19和第二泵39中。替代地,控制单元27、41中的一个或多个可以在与泵19、39分离的控制器中实施。

49.如图8所示,除了分别集成在旁通泵19和第二泵39中的控制单元27、41之外,还提供了第三控制单元43,优选地,为外部可编程逻辑控制器(plc)。第三外部控制单元41可以通过总线连接45信号连接到其他控制单元27、41。温度传感器25、31、33的温度测量值t1、t2和t3被传送到第一控制单元27,并且压力传感器35、37、39的压力测量值p1、p2和p3被传送到第二控制单元41。外部的第三控制单元43可以用于执行控制方法并命令控制单元27、41以一定速度运行泵19、39。

50.图9a在底部图中示出了不受控制的压力差δp在一天的时间内如何表现的示例。在顶部图中,图9a示出了如果不应用本文所述的控制方法,则供给管线温度t1所产生的波动。可以看出,由于供给管线11与返回管线13之间的压力差δp的不受控制的波动,供给管线温度t1波动很大。对于操作流体分配网1的公用事业提供商来说,这种情况是不可容忍

的。目标是实现稳定的期望供给管线温度t1,而不管不受控制的压力波动δp。应用本文所述的控制方法的结果在图9b中示出。压力波动仍然是不受控制的并且在一天的时间内存在,但是供给管线温度t1在目标供给管线温度附近的小范围内非常稳定。这表明本文描述的系统和方法提供了调节流体分配网的区段中的热能承载流体的温度的有效解决方案。附图标记列表1 流体分配网3 热能源5 供给泵7 热能消耗方9 流体分配网的区段11 供给管线12 热交换器13 返回管线15 系统17 旁通管线19 旁通泵21 止回阀23 差压传感器25 第一温度传感器27 第一控制单元29 第二温度传感器31 第三温度传感器33 第一压力传感器35 第二压力传感器37 第三压力传感器39 第二泵41 第二控制单元43 第三控制单元45 总线连接

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。