1.本发明属于二次电池技术领域,特别是涉及一种半固态电池及其制备方法。

背景技术:

2.目前大规模商业化的锂二次电池中含有大量的易燃、易泄露有机碳酸酯小分子溶剂,具有重大安全隐患,采用不挥发、不燃烧的固态电解质代替传统电解液被认为是解决锂离子电池安全问题的有效手段。其中聚合物电解质由于小的界面阻抗、安全性高成为近年来研究的热点,但由于工艺复杂、聚合物本身的电性能稳定性问题,并未快速进入批量生产。

3.为改良聚合物锂电池的制备工艺,提高生产效率,研发人员提出了一种原位固化技术,通过将液态化单体以注液方式注入电芯内部,浸润完成后在一定条件下引发单体聚合形成原位固态化电池。如:公开号为cn105914405a的中国发明申请提出一种将液态环氧化合物及锂盐注入电池内部,在加热条件下引发原位开环固化成一体化全固态聚合物电池;公开号为cn108493486a的中国发明申请采用丙烯酸酯、引发剂溶于电解液,注入电池内部,在加热条件下引发不饱和双键聚合形成一体化凝胶聚合物电池;公开号为cn111533851a的中国发明申请采用含双键的小分子碳酸烯酯、乙二醇丙烯酸酯、引发剂混合注入到固态电池界面处,热引发聚合形成电极电解质一体化全固态电池;公开号为cn111540956a的中国发明申请公开了将异氰酸酯、聚丙二醇溶于电解液后注入电池内部电聚合成一体化电池,减小电极电解质界面阻抗。

4.上述现有技术中均使用聚合物材料制备成一体化单层结构。但是,锂离子电池的电压范围较宽,通常一种聚合物材料无法同时兼顾高压和低压稳定性,为解决此问题,研发人员开发一种多层结构的复合电解质膜,靠近正负极两侧分别由耐氧化、耐还原能力聚合物组分,显著提高了电解质的电化学稳定窗口,如:公开号为cn109565078a的中国发明申请提供一种多层结构电解质,利用溶剂挥发方式分别制备了聚酯类和聚醚类电解质薄膜,将耐氧化能力强的酯类与离子传导能力强、界面阻抗更小的醚类制备成复合膜,组装的固态电池循环稳定性显著提高;公开号为cn110048158a的中国发明申请利用浇筑方式在多孔膜的两侧分别原位聚合形成一面为酯类一面为醚类的双层结构电解质膜,此膜同时满足高压正极和低压负极的稳定需要;公开号为cn110581314a的中国发明申请在支撑体隔膜上与正极接触侧涂覆无机固态电解质,在支撑体隔膜与负极接触侧涂覆聚合物电解质,减小了电解质氧化,提高了电池的安全性和循环稳定性。

5.但目前报导的多层复合膜工艺复杂,多是电芯外涂布成膜,再与极片复合,电解质与电极界面接触较差,阻抗较大,不利于电池容量发挥。公开号为cn114335716a的中国发明申请在正极和负极中混入反应单体,在电液中加入交联剂等反应助剂,进行原位聚合。但是如果需要同时满足交联剂与正极和负极反应,对于材料的选取非常的严苛,可以选取的体系非常有限,大大限制了正极耐氧化、负极耐还原,正负极都能发挥其效果的初衷。如果选用两种引发剂或者反应体系,两种体系会产生竞争关系和相互影响,导致反应不完全,而且

需要在注入电液后迅速的进行聚合反应,否则正负极的单体会随着电液的浸润互相渗透,最终减弱了正负极分层的效果。所以,上述涉及多层结构的复合电解质膜的现有技术中的方法更适合于实验室制备,并不是适合批量生产的产业化方法。

技术实现要素:

6.针对现有技术中存在的上述不足,本技术提供了一种半固态电池及其制备方法,为一种原位自组装多层网络电解质结构的无界面半固态电池。

7.本发明采用原位聚合方式在电池内部进行自组装,一次性形成多层电解质网络结构,且层间无界面,电解质与正极负极无界面存在,所述的电解质兼具正极耐高电压氧化负极耐还原能力,本发明中的制备方法提高电极电解质的界面接触,从而改善电芯的安全性和循环稳定性,同时兼容现有锂离子电池生产工艺和设备,简化了具有多层结构电解质的原位聚合电池制备工艺,可以快速批量生产。

8.本发明的核心是设计正负极原位聚合的单体分子结构,使得两种单体的聚合反应速度不同而形成不同分子量的高分子长链,分子量较高的高分子长链逐步沉降到下层贴附负极表面,分子量较低的高分子长链浮在上层贴附在正极表面,随着原位固化程度的加深,电解质形成自组装的上下两层结构,分别吸附正极和负极表面,达到设计目标。上下两层聚合物层的界面是互相渗透均匀过渡,有利于两层的结合更加紧密牢固。

9.一种半固态电池的制备方法,所述半固态电池包括电芯和电解质,电芯包括叠放的正、负电极,所述制备方法包括以下步骤:(1)将第一反应单体、第二反应单体与部分基础电解液混合得到原位聚合电解液前驱体一;(2)将引发剂与剩余部分基础电解液混合得到原位聚合电解液前驱体二,所述引发剂用于分别引发第一反应单体和第二反应单体聚合;(3)将所述原位聚合电解液前驱体一先注入电芯中浸润正、负电极,然后将所述原位聚合电解液前驱体二注入电芯,加热电芯到聚合温度引发原位聚合,形成具有多层网络电解质结构的半固态电池,其中,所述第一反应单体比所述第二反应单体聚合速度快、形成的聚合物分子量高。

10.本发明所要达到的目标是两种反应单体通过不同的聚合反应时间来先后进行聚合反应,先聚合的下沉,后聚合的由于在另一种反应单体聚合时上浮并最终聚合,所以两种单体聚合反应时间上只需要有一定的时间差即可实现原位差异化聚合形成多层结构的发明目的。优选的,所述第一反应单体在加入所述引发剂后聚合反应时间60s即完成至少80%的聚合;所述第二反应单体在加入所述引发剂后聚合反应时间60s完成少于50%的聚合。

11.优选的,所述第一反应单体为以下至少一种:聚乙二醇、1,3二氧五环、二氧六环、甲基丙烯酸、丙烯酸甲酯、丙烯酸乙酯、甲基丙烯酸甲酯、甲基丙烯酸丁酯、聚乙二醇二甲基丙烯酸酯、乙烯基甲氧基硅烷、2 (三甲基硅氧基)甲基丙烯酸乙酯、三乙烯基环三硅氧烷。

12.所述第二反应单体为以下至少一种:碳酸亚乙烯酯、碳酸乙烯亚乙酯、烯丙基丙二酸二甲酯、烯丙基丙二酸二乙酯、乙烯基醋酸酯、聚乙二醇甲基丙烯酸酯、聚乙二醇甲醚甲基丙烯酸酯、烯丙基二甲酸二甲酯、烯丙基丙二酸二乙酯、碳酸甲代烯丙基酯、1,4 丁二醇

二丙烯酸酯、1,6 己二醇二丙烯酸酯、甲基乙烯基砜、乙基乙烯基砜、醋酸乙烯酯、乙氧基化三羟甲基丙烷三丙烯酸酯、季戊四醇三丙烯酸酯、季戊四醇四丙烯酸酯、双季戊四醇五丙烯酸酯、双季戊四醇六丙烯酸酯、丙烯酰胺、n,n 亚甲基双丙烯酰胺、n 甲基马来酰胺、n 乙基马来酰胺、己内酰胺、丁内酰胺、马来酸酐、丙烯腈、2 腈基丙烯酸乙酯、2 腈基 2 丙烯酸丁酯、2 腈基 3,3 二苯丙烯酸异辛酯、1 环己烯乙腈、甲基丙烯酸六氟丁酯、甲基丙烯酸三氟乙酯、对苯二甲酸二羟乙酯、甲苯二异氰酸酯、二苯甲烷二异氰酸酯、异氟尔酮二异氰酸酯和六亚甲基二异氰酸酯和六亚甲基二异氰酸酯。

13.所述引发剂包括偶氮类引发剂、过氧类引发剂、阴阳离子类引发剂、有机金属化合物引发剂、胺类催化剂引发剂和有机磷类引发剂中的一种或几种。优选的,所述引发剂为以下至少一种:偶氮二异丁腈、偶氮二异庚腈、偶氮二异丁酸二甲酯、过氧化苯甲酰、过氧化苯甲酰叔丁酯、过氧化甲乙酮、辛酸亚锡、醋酸锂、三乙基磷、三苯基磷、三正丁基磷、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐、二烷基锡氧化物、n-甲基乙二胺、二甲基甲酰胺、三乙烯乙二胺、甲基二乙二醇胺、三亚乙基二胺、三氟甲基磺酸铝、三氟甲基磺酸镁、双氟磺酰亚胺锂和三氟甲基磺酸锡。

14.所述第一反应单体在原位聚合电解液前驱体一中的质量分数为5%~45%;所述第二反应单体在原位聚合电解液前驱体一中的质量分数为0.5%~45%;所述引发剂在原位聚合电解液前驱体二中的质量分数为0.1%~5%。

15.优选的,步骤(3)中,原位聚合电解液前驱体一和原位聚合电解液前驱体二按质量比1∶1加入。当然,原位聚合电解液前驱体一和原位聚合电解液前驱体二添加的比例也可以通过调节各自溶液的浓度后进行适应性调整,并不是必须要按质量比1∶1加入。比如,通过在配置原位聚合电解液前驱体二时将引发剂的浓度提高一些,这样在两种前驱体加入时,就可以相应的通过减少原位聚合电解液前驱体二的加入量来满足加入同样总量引发剂。包括第一反应单体和第二反应单体的加入也是一样的,如果在原位聚合电解液前驱体一中配置的浓度比较高,可以少加一些原位聚合电解液前驱体一,如果在原位聚合电解液前驱体一中配置的浓度比较低,可以多加一些原位聚合电解液前驱体一。

16.原位聚合时的加热温度可以根据不同需要进行设置,不同的反应单体与不同的引发剂发生聚合时所需温度也有差异。优选的,步骤(3)中,原位聚合时加热的温度为45~90℃,加热时间为5分钟~48小时。进一步优选的,步骤(3)中,原位聚合时,加热后再静置,静置温度为25~45℃,静置时间24~120小时。

17.本发明又提供了所述制备方法制备的半固态电池。优选的,所述半固态电池为半固态扣式电池或半固态软包叠片电池。由于本技术中聚合反应时需要依靠自然沉降分层,所以比较适合于叠片结构的电池,叠片结构的电池水平放置,以利于聚合反应时的自然沉降分层。

18.两种反应单体的聚合反应速度不同而形成不同分子量的高分子长链,随着静置时间,高分子量的长链逐步沉降到下层贴附负极表面,低分子量的短链浮在上层贴附在正极表面,随着原位固化程度的加深,电解质形成自组装的上下两层结构,分别吸附上正极和负极表面,达到对于正极和负极保护的目标。同样原理,本发明可以将电芯正负极倒置,可以形成高分子量聚合物贴近正极,低分子量聚合物贴近负极的情形。

19.本发明半固态电池制备方法中,自组装分层主要机理是本发明设计的不同反应单

体聚合速度不同,导致生成的聚合物的链长及分子量不同,电解质分层自组装是随着聚合反应时间和原位固化时间逐步完成的,整个电芯中体系的自组装分层也是随着时间逐步完成的。所述的上下两层聚合物层的界面是互相渗透均匀过渡,形成无界面状态,有利于两层的结合更加紧密牢固。本发明设计的不同的电解质层起到不同的作用,负极侧的电解质层主要含有耐还原性基团,起到包覆负极,抑制锂枝晶,提高循环的作用;正极侧的电解质层主要含有耐氧化性基团,起到包覆正极,防止金属溶出及结构坍缩,起到提高安全稳定性的作用。综合的电解质结构可以提升原位聚合电池的安全性和循环稳定性。采用自组装原位聚合方式,减小电池内电解质和电极的界面阻抗,方法简单易于扩大生产。

附图说明

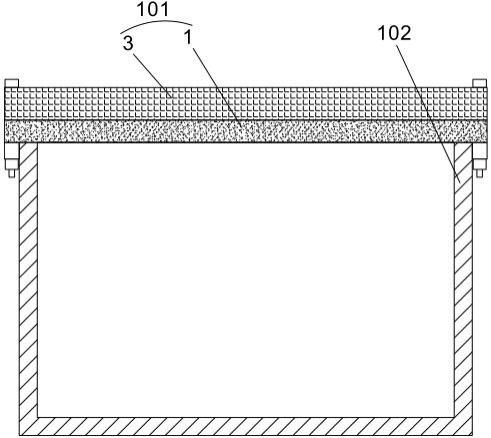

20.图1为本发明半固态电池内部局部结构的示意图。

21.图2为本发明半固态电池的制备流程图。

22.图3为根据实施例8制备的叠片软包电池的叠片结构示意图。

23.图4为根据实施例14制备的新型叠片软包电池的叠片结构示意图。

24.图5为放电容量曲线。

25.图6为循环寿命测试结果图。

具体实施方式

26.本技术各实施例及对比例中使用的基础电解液成分均相同,基础电解液成分按体积比计为ec∶emc∶dec=1∶1∶1,lipf

6 1mol/l。

27.图1为本发明半固态电池内部局部结构示意图,图1中标记1:正极层,标记2:贴附正极的电解质层,标记3:隔膜,标记4:贴附负极的电解质层,标记5:负极。

28.图2为本发明半固态电池的制备流程图,包括以下步骤:(1)制备原位聚合电解液前驱体一,(2)制备原位聚合电解液前驱体二,(3)将原位聚合电解液前驱体一注入电芯,静置,待液体完全浸润电极;将原位聚合电解液前驱体二注入电芯,电芯正极向上静置一段时间;然后加热电芯引发原位聚合,聚合后再静置一段时间,得到多层电解质结构半固态电池。

29.所有注液工序均在手套箱或者空气露点控制在-45℃以下的干燥间进行。

30.实施例1(1)将5g甲基丙烯酸甲酯(mma)与0.01g引发剂偶氮二异丁腈(aibn)分别加入玻璃瓶中搅拌2h至溶液混合均匀,将玻璃瓶置于60℃烘箱中加热聚合不同时间,观察聚合程度。观察发现聚合1分钟后瓶中液体含量少于20%,说明单体聚合完成80%以上。

31.表1

如表1所示,经过同样的方法筛选得到甲基丙烯酸甲酯(mma)、1,3-二氧五环(dol)、丙烯酸甲酯(ma)和聚乙二醇二甲基丙烯酸酯(pegdma)均在1分钟内聚合完成80%以上。

32.(2)将5g聚乙二醇甲基丙烯酸酯(pegma)与0.01g引发剂偶氮二异丁腈(aibn)分别加入玻璃瓶中搅拌2h至溶液混合均匀,将玻璃瓶置于60℃烘箱中加热聚合不同时间,观察聚合程度。观察发现聚合1分钟后瓶中液体含量多于50%,说明单体聚合完成度在50%以下。

33.表2如表2所示,经过同样的方法筛选得到聚乙二醇甲基丙烯酸酯(pegma)、烯丙基丙二酸二甲酯和碳酸亚乙烯酯(vc)均在1分钟内聚合完成50%以下。

34.实施例2半固态扣式电池制备方法:(1)将0.5g作为反应单体1的甲基丙烯酸甲酯(mma)和0.5g作为反应单体2的聚乙二醇甲基丙烯酸酯(pegma)依次加入到9g基础电解液中搅拌24h至溶液混合均匀,得到原位聚合电解液前驱体一。

35.(2)将0.01g引发剂偶氮二异丁腈(aibn)加入到9.99g基础电解液中搅拌24h至引发剂完全溶解,得到原位聚合电解液前驱体二。

36.(3)将磷酸铁锂极片作为正极、锂片作为负极制备一层正极一层负极的扣式电池,将步骤(1)制备的原位聚合电解液前驱体一滴入电池中、静置1h待液体完全浸润电极后,将步骤(2)制备的原位聚合电解液前驱体二滴入电池中,电芯正极向上静置12h,将电芯置于60℃烘箱加热1h引发原位聚合,聚合后在25℃下再静置72h使得聚合物沉降和分层,制得两

层电解质结构的半固态扣式电池。

37.实施例3半固态扣式电池制备方法:(1)将4.5g作为反应单体1的mma和0.5g作为反应单体2的烯丙基丙二酸二甲酯依次加入到5g基础电解液中搅拌24h至溶液混合均匀,得到原位聚合电解液前驱体一。

38.(2)同实施例2中步骤(2)。

39.(3)其余同实施例2中步骤(3),只是60℃烘箱加热时间为12h。

40.实施例4半固态扣式电池制备方法:(1)将4.5g作为反应单体1的mma和4.5g作为反应单体2的碳酸亚乙烯酯(vc)依次加入到1g基础电解液中搅拌24h至溶液混合均匀,得到原位聚合电解液前驱体一。

41.(2)同实施例2中步骤(2)。

42.(3)其余同实施例2中步骤(3),只是60℃烘箱加热时间为48h,并且聚合后静置24h。

43.实施例5半固态扣式电池制备方法:(1)同实施例2中步骤(1),只是反应单体1改成了dol。

44.(2)同实施例2中步骤(2),只是引发剂改成了过氧化二苯甲酰(bpo)。

45.(3)其余同实施例2中步骤(3),只是电芯置于45℃烘箱加热12h引发原位聚合。

46.实施例6半固态扣式电池制备方法:(1)同实施例2中步骤(1),只是反应单体1改成了ma,反应单体2改成vc。

47.(2)将0.5g引发剂bpo加入到9.5g基础电解液中搅拌24h至引发剂完全溶解,得到原位聚合电解液前驱体二。

48.(3)其余同实施例2中步骤(3),只是电芯置于90℃烘箱加热12h引发原位聚合,聚合后在45℃下再静置120h使得聚合物沉降和分层,制得两层电解质结构的半固态扣式电池。

49.实施例7半固态扣式电池制备方法:(1)将0.5g作为反应单体1的pegdma和0.05g作为反应单体2的聚乙二醇甲基丙烯酸酯(pegma)依次加入到9.45g基础电解液中搅拌24h至溶液混合均匀,得到原位聚合电解液前驱体一。

50.(2)同实施例2中步骤(2),只是引发剂改成了bpo。

51.(3)其余同实施例2中步骤(3),只是电芯置于60℃烘箱加热5min引发原位聚合。

52.实施例8半固态软包叠片电池制备方法:(1)同实施例2步骤(1)。

53.(2)同实施例2步骤(2)。

54.(3)将三元正极片、石墨负极片、pe多孔隔膜、铝塑膜通过逐层叠片方式装配组装

成未注液的干电芯,90℃烘干24h后备用。电池的叠片结构如图3所示,图中标记1:正极层,标记2:负极层,标记3:正极集流体,标记4:负极集流体。

55.将步骤(1)制备的原位聚合电解液前驱体一注入干电芯中、静置24h待液体完全浸润电极后,将步骤(2)制备的原位聚合电解液前驱体二注入电芯,电芯正极向上静置12h,将电芯置于60℃烘箱加热1h引发原位聚合,聚合后在25℃下再静置72h使得聚合物沉降和分层,形成贴附于正极侧的低分子量短链聚合物层和贴附于负极侧的高分子量长链聚合物层,制得两层电解质结构的半固态软包叠片电池。

56.实施例9半固态软包叠片电池制备方法:(1)同实施例3步骤(1)。

57.(2)同实施例3步骤(2)。

58.(3)同实施例8步骤(3),但是将电芯置于60℃烘箱加热12h引发原位聚合,聚合后在45℃下再静置72h使得聚合物沉降和分层。

59.实施例10半固态软包叠片电池制备方法:(1)同实施例4步骤(1)。

60.(2)同实施例4步骤(2)。

61.(3)同实施例8步骤(3),但是将电芯置于60℃烘箱加热48h引发原位聚合,聚合后在45℃下再静置24h使得聚合物沉降和分层。

62.实施例11半固态软包叠片电池制备方法:(1)同实施例5步骤(1)。

63.(2)同实施例5步骤(2)。

64.(3)同实施例8步骤(3),但是将电芯置于45℃烘箱加热12h引发原位聚合,聚合后在25℃下再静置72h使得聚合物沉降和分层。

65.实施例12半固态软包叠片电池制备方法:(1)同实施例6步骤(1)。

66.(2)同实施例6步骤(2)。

67.(3)同实施例8步骤(3),但是将电芯置于90℃烘箱加热12h引发原位聚合,聚合后在25℃下再静置120h使得聚合物沉降和分层。

68.实施例13半固态软包叠片电池制备方法:(1)同实施例7步骤(1)。

69.(2)同实施例7步骤(2)。

70.(3)同实施例8步骤(3),但是将电芯置于60℃烘箱加热5min引发原位聚合,聚合后在25℃下再静置120h使得聚合物沉降和分层。

71.实施例14半固态软包叠片电池制备方法:

(1)同实施例2步骤(1)。

72.(2)同实施例2步骤(2)。

73.(3)将三元正极片、石墨负极片、pe多孔隔膜、铝塑膜通过新型叠片方式装配组装成未注液的干电芯,90℃烘干24h后备用。电池的叠片结构如图4所示,图中,标记1:正极层,标记2:负极层,标记3:集流体。

74.将步骤(1)制备的原位聚合电解液前驱体一注入干电芯中、静置24h待液体完全浸润电极后,将步骤(2)制备的原位聚合电解液前驱体二注入电芯,电芯正极向上静置12h,将电芯置于60℃烘箱加热6h引发原位聚合,聚合后在25℃下再静置24h使得聚合物沉降和分层,形成贴附于正极侧的低分子量短链聚合物层和贴附于负极侧的高分子量长链聚合物层,制得两层电解质结构的半固态软包叠片电池。

75.对比例1(1)准备基础电解液。

76.(2)将磷酸铁锂极片作为正极、锂片作为负极制备扣式电池,将步骤(1)准备的基础电解液滴入电池中,静置1h待液体完全浸润电极后,装配制备液态扣式电池。

77.对比例2(1)准备基础电解液。

78.(2)准备三元正极片作为对比例电池的正极,石墨负极片作为对比例电池的负极。

79.(3)将正极、负极、pe多孔隔膜、铝塑膜通过逐层叠片方式装配组装成未注液的干电芯,90℃烘干24h后备用。

80.将步骤(1)准备的基础电解液注入步骤(3)制备的干电芯中,静置12h,再经过化成老化工序制备得到液态软包电池。

81.检测例1将实施例2~7制备的半固态扣式电池和对比例1制备的液态扣式电池进行容量测试,扣式电池测试条件:1.测试设备:蓝电电池测试系统;2.测试方法:室温测试,充电制度为恒流充电和恒压充电,恒流放电;3.参数设置:首圈充放电倍率为0.1c,后续0.33c进行循环,测试电压范围为2.5v-3.75v。

82.检测结果如图5和表3所示。

83.表3

检测例2将实施例8~13制备后的半固态软包叠片电池、对比例2制备的液态软包电池进行了容量测试和安全性能测试。测试方法参照gb/t 31486-2015。

84.表4结果如表4所示,实验发现各实施例中制备的半固态电池相对于对比例2中液态电池来说,容量有少许降低,针刺安全性能通过,安全性能要高于现有液态锂离子电池。

85.检测例3将实施例8和14制备的半固态软包叠片电池、对比例2制备的液态软包电池进行循环寿命的测试,测试方法参照gb/t 31486-2015。

86.表5测试结果如图6和表5所示,通过结果可知,采用原位聚合的半固态电解质的电芯拥有更好的结构稳定性,更高的电解液保持效率,使得电池的循环性能有所加强,循环寿命有着明显的增加。

87.通过实施例与对比例对比可知,采用原位聚合的半固态电解质的电芯拥有更好的结构稳定性,可以通过安全性测试。采用自组装分层的原位固化制备方式比传统原位聚合方式制备的电池有更好的针对性,可以更加针对的保护正极和负极,制备电芯安全性能更高。本发明所制备半固态电池与常规液态电池相比,虽然容量略有降低,但相比于安全性的提高,这些容量损失可以接受,综合考虑电池的整体性能提高明显。而且本发明的制备方法简单,与生产线的兼容性强,易于放大推广批量生产。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。