1.本发明涉及激光切割领域,更具体的是涉及激光二维切割机技术领域。

背景技术:

2.钢结构是由钢制材料组成的结构,是主要的建筑结构类型之一。结构主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成。

3.常见的钢结构型材包括以下几种(1)热轧型钢热轧型钢有角钢、工字钢、槽钢、t型钢、z型钢;(2)冷弯薄壁型钢通常是用2-6mm钢板冷弯或模压而成,有角钢、槽钢等开口薄壁型钢及方形、矩形等空心薄壁型钢。主要用于轻型钢结构;(3)钢板、压型钢板用光面扎辊轧制而成的扁平钢材,以平板状态供货的称钢板,以卷状供货的称钢带。

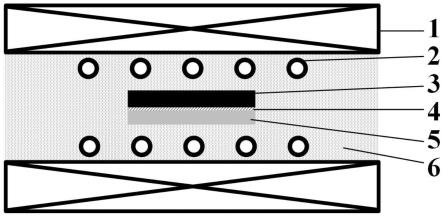

4.在钢结构型材生产过程中,往往大批量生产,需要提高生产效率,现有技术中激光切割机是专门用来切割加工金属材料的激光切割设备,市场上主流的有co2激光切割机、光纤激光切割机、yag激光切割机。参照图1,常见的激光切割机包括机床主机部分、激光发生器、折射发射镜、数控系统等。

5.然而现有的钢结构激光切割机,在实际生产过程中,激光切割往往伴随气体冲击,会产生一定的熔融金属渣,整块的胚料经过激光切割后,往往会产生若干工件和边角料,而现有技术中对于边角料的清理,由于熔融残渣容易粘附工件和边角料,导致边角料清理需要敲击或者剥除,同时边角料其结构往往不固定同时体积较小,即使与工件分离的边角料也不容易进行统一的收集,如何快速的收集边角料同时不耽误正常生产效率,是现在急需解决的问题。

技术实现要素:

6.本发明的目的在于:为了解决上述技术问题,本发明提供钢结构平板激光二维切割机,其对于激光切割后的工件和边角料能够做到快速分类处理,方便统一收集。

7.本发明为了实现上述目的具体采用以下技术方案:

8.一种钢结构平板激光二维切割机,包括机台,所述机台上设有电动输送辊,所述机台上设有激光切割头,用于移动所述激光切割头的水平滑移装置,于机台出料端设有自动堆垛组件,所述自动堆垛组件包括依次设于所述机台出料端上第一分离区、第二分离区,所述第一分离区上设有脱渣单元,所述第二分离区设有边角料剥离单元,所述机台上设有分类堆垛组件,所述脱渣单元包括设于所述第一分离区上的脱渣坡,所述脱渣坡外周铺设有电机驱动的接引输送辊组,所述脱渣坡设有若干个且均布于所述第一分离区上,所述接引输送辊组于所述第一分离区末端延伸伸入所述第二分离区,所述边角料剥离单元包括间隔分布于所述接引输送辊组上的若干边角料导槽,所述边角料导槽与所述分类堆垛组件连通,所述边角料导槽上端与所述接引输送辊组间设有剥离组件。

9.通过上述方案,板材由电动输送辊输送沿机台移动,同时通过预先设定的切割计划激光切割头对板材进行切割,部分金属渣随边角料和工件进入自动堆垛组件,当边角料

和工件进入第一分离区上的脱渣坡上,边角料和工件随着脱渣坡上升下降,产生的的震动逐渐将边角料与工件分离并平铺在接引输送辊组上,随后进入第二分离区,第二分离区随着经过边角料导槽,通过剥离组件促使边角料和残渣进入边角料导槽,完成成品工件和边角料的分离和分类堆垛,避免边角料和工件粘连影响生产效率,实现自动化分离生产,提高了整个激光切割机的工作效率。

10.进一步的,所述剥离组件包括若干设置在所述接引输送辊组上且逐渐上升的抬升部,所述抬升部包括低处的接料部和高位的送料部,所述接引输送辊组均布于所述接料部和送料部上,一侧所述送料部顶端正对相邻所述抬升部的接料部设置,相邻所述接料部低于正对的一侧的所述送料部顶端,一侧所述送料部与和相邻所述接料部间设置有漏料口,所述边角料导槽上端开口两侧正对所述漏料口设置,所述漏料口间距根据工件和边角料规格调整,所述第二分离区上设有调整所述漏料口间距的调整组件。

11.通过上述方案,由于边角料往往体积较小,所以根据边角料的体积调整漏料口的间距,同时边角料和工件在经过抬升部时,由于工件往往体积较大,重心也较边角料更均匀,所以在经过送料部时,在惯性和重心位置的作用下,工件边缘伸出并进入另一侧的接料部并由接料部进行再次输送,送料部的高度高于接料部其就是方便工件自送料部进入接料部,边角料体积小重量轻,在经过送料部时,往往在重力作用下翻入漏料口内,少数边角料随工件进入下一漏料口也会落入下一级漏料口,经过多个漏料口的层层筛选,将边角料和工件进行分离,整个过程自动化程度高。

12.进一步的,所述调整组件包括设于所述抬升部上的伸缩滑轨,所述接料部插入所述送料部并沿伸缩滑轨滑动插接,所述伸缩滑轨上设有推动所述送料部和所述接料部伸缩的电动丝杠,所述接引输送辊组与所述抬升部间采用可拆卸连接。

13.通过上述方案,当需要调整漏料口长度时,通过电动丝杠调整送料部和接料部的插接位置,促使接料部插入送料部,从而调整接料部和相邻送料部的间距,同时可通过拆卸多余的接引输送辊组,对装置进行适应性的调整。

14.进一步的,所述接引输送辊组外周包覆有防撞胶层。

15.通过上述方案,设置防撞胶层一方面减轻对工件的磕碰,同时增大对工件的摩擦力,方便输送工件。

16.进一步的,于所述第一分离区出料端上方设有检测摄像头。

17.通过上述方案,设置检测摄像头方便对切割完毕后的工件和边角料进行拍照,方便进行人工进行检测。

18.进一步的,所述脱渣坡设有若干高度不同的型号,所述接引输送辊组设有若干不同铺设高度的规格。

19.通过上述方案,脱渣坡高度可调,同时配合高度不同的接引输送辊组,便于调整脱渣坡整体的高度,方便根据不同种类的边角料和工件,调整边角料和工件在脱渣坡震动的幅度,便于快速将工件和边角料分离。

20.进一步的,所述边角料导槽倾斜向下设置,所述分类堆垛组件包括设于所述机台下方的移动车架,所述移动车架上设有若干与所述边角料导槽一一对应的容纳仓,所述移动车架于所述容纳仓上端设有导料板,所述导料板与所述移动车架通过螺杆旋接固定,所述移动车架上设有调整所述导料板转动角度的弧形的调整槽,所述调整槽上设有截止螺

栓,所述截止螺栓与所述导料板抵接。

21.通过上述方案,通过设置移动车架和容纳仓,便于承接从边角料导槽滑落的边角料,同时设置导料板,便于对边角料进行引导,同时通过调整导料板角度,通过截止螺栓与调整槽的固定,从而通过截止螺栓将导料板抵住,方便调整导料板的倾斜角度,方便促使边角料均匀的落在容纳仓内,提高容纳仓利用率。

22.进一步的,于所述容纳仓底端设有锁扣连接的卸料门。

23.通过上述方案,设置卸料门当装载完毕,容纳仓随移动车架移动至仓库,通过卸料门可将装载的边角料进行集中卸货。

24.进一步的,于所述移动车架上还设有成品仓,所述成品仓正对所述接引输送辊组末端设置。

25.通过上述方案,设置成品仓便于堆垛成品工件,成品工件沿接引输送辊组运输并将边角料分离后,成品工件落入成品仓内。

26.进一步的,所述成品仓与所述移动车架可拆卸连接,所述成品仓底端设有与所述移动车架抵接的支撑底盘,所述支撑底盘上设有叉车孔。

27.通过上述方案,设置支撑底盘配合叉车孔,方便将成品仓通过叉车转运。

28.本发明的有益效果如下:

29.1、本发明结构简单,由于边角料往往体积较小,所以根据边角料的体积调整漏料口的间距,同时边角料和工件在经过抬升部时,由于工件往往体积较大,重心也较边角料更均匀,所以在经过送料部时,在惯性和重心位置的作用下,工件边缘伸出并进入另一侧的接料部并由接料部进行再次输送,送料部的高度高于接料部其就是方便工件自送料部进入接料部,边角料体积小重量轻,在经过送料部时,往往在重力作用下翻入漏料口内,少数边角料随工件进入下一漏料口也会落入下一级漏料口,经过多个漏料口的层层筛选,将边角料和工件进行分离,且无需人工进行分拣,整个过程自动化程度高;

30.2、通过设置移动车架和容纳仓,便于承接从边角料导槽滑落的边角料,同时设置导料板,便于对边角料进行引导,同时通过调整导料板角度,通过截止螺栓与调整槽的固定,从而通过截止螺栓将导料板抵住,方便调整导料板的倾斜角度,方便促使边角料均匀的落在容纳仓内,提高容纳仓利用率;

31.3、由于边角料往往体积较小,所以根据边角料的体积调整漏料口的间距,同时边角料和工件在经过抬升部时,由于工件往往体积较大,重心也较边角料更均匀,所以在经过送料部时,在惯性和重心位置的作用下,工件边缘伸出并进入另一侧的接料部并由接料部进行再次输送,送料部的高度高于接料部其就是方便工件自送料部进入接料部,边角料体积小重量轻,在经过送料部时,往往在重力作用下翻入漏料口内,少数边角料随工件进入下一漏料口也会落入下一级漏料口,经过多个漏料口的层层筛选,将边角料和工件进行分离,整个过程自动化程度高。

附图说明

32.图1是现有技术中二维激光切割机的结构示意图;

33.图2是本发明的剖面结构示意图;

34.图3是本发明局部放大示意图;

35.图4是图3中a部分的放大结构示意图。

36.附图标记:11、机台;12、激光切割头;13、第一分离区;14、第二分离区;15、脱渣坡;16、接引输送辊组;17、检测摄像头;18、边角料导槽;19、抬升部;20、接料部;21、送料部;22、漏料口;23、伸缩滑轨;24、电动丝杠;25、移动车架;26、容纳仓;27、导料板;28、调整槽;29、截止螺栓;30、卸料门;31、成品仓;32、支撑底盘;33、叉车孔;34、延伸插板;35、调整刻度。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

38.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.实施例1

40.如图2和图3所示,本实施例提供一种钢结构平板激光二维切割机,二维激光切割机主要用于切割板材,本实施例中尤其适应于切割钢结构构件,例如切割型钢和钢板和钢带等,包括机台11,机台11作为激光切割机的承载构件,同时也容纳了主机部分、数控部分等相关组件,机台11上设置有电动输送辊,电动输送辊是采用链条传动电机驱动的输送辊,机台11上设置有激光切割头12,激光切割头12还附带传统的压缩空气喷吹系统,用于移动激光切割头12的水平滑移装置,于机台11出料端设置有自动堆垛组件,自动堆垛组件用于对边角料和工件进行分类和堆垛,自动堆垛组件包括依次设于机台11出料端上第一分离区13、第二分离区14,第一分离区13上设置有脱渣单元,第二分离区14设置有边角料剥离单元,机台11上设置有分类堆垛组件,脱渣单元包括设于第一分离区13上的脱渣坡15,脱渣坡15整体成中间高两边低的坡状,坡的角度根据生产需求进行定制,脱渣坡15外周铺设置有电机驱动的接引输送辊组16,脱渣坡15设置有若干个且均布于第一分离区13上,接引输送辊组16于第一分离区13末端延伸伸入第二分离区14,于第一分离区13出料端上方设置有检测摄像头17,边角料剥离单元包括间隔分布于接引输送辊组16上的若干边角料导槽18,边角料导槽18与分类堆垛组件连通,边角料导槽18上端与接引输送辊组16间设置有剥离组件。

41.因此板材由电动输送辊输送沿机台11移动,同时通过预先设定的切割计划激光切割头12对板材进行切割,部分金属渣随边角料和工件进入自动堆垛组件,设置检测摄像头17方便对切割完毕后的工件和边角料进行拍照,方便进行人工进行检测,当边角料和工件进入第一分离区13上的脱渣坡15上,边角料和工件随着脱渣坡15上升下降,产生的的震动逐渐将边角料与工件分离并平铺在接引输送辊组16上,随后进入第二分离区14,第二分离区14随着经过边角料导槽18,通过剥离组件促使边角料和残渣进入边角料导槽18,完成成品工件和边角料的分离和分类堆垛,避免边角料和工件粘连影响生产效率,实现自动化分离生产,提高了整个激光切割机的工作效率。

42.参照图2和图3和图4,剥离组件促使边角料和残渣进入边角料导槽18,完成成品工件和边角料的分离和分类堆垛,剥离组件包括若干设置在接引输送辊组16上且逐渐上升的抬升部19,抬升部19包括低处的接料部20和高位的送料部21,既抬升部19整体截面呈一边低一边高,脱渣坡15设置有若干高度不同的型号,脱渣坡15高度可调,脱渣坡15高度调整可采用现有的升降装置进行改造,接引输送辊组16设置有若干不同铺设高度的规格,脱渣坡15高度可调,同时配合高度不同的接引输送辊组16,便于调整脱渣坡15整体的高度,方便根据不同种类的边角料和工件,调整边角料和工件在脱渣坡15震动的幅度,便于快速将工件和边角料分离。

43.参照图1,接引输送辊组16均布于接料部20和送料部21上,一侧送料部21顶端正对相邻抬升部19的接料部20设置,既相邻的抬升部19依次首尾相对设置,相邻接料部20低于正对的一侧的送料部21顶端,一侧送料部21与和相邻接料部20间设置有漏料口22,边角料导槽18上端开口两侧正对漏料口22设置,漏料口22间距根据工件和边角料规格调整,第二分离区14上设置有调整漏料口22间距的调整组件。由于边角料往往体积较小,所以根据边角料的体积调整漏料口22的间距,同时边角料和工件在经过抬升部19时,由于工件往往体积较大,重心也较边角料更均匀,所以在经过送料部21时,在惯性和重心位置的作用下,工件边缘伸出并进入另一侧的接料部20并由接料部20进行再次输送,送料部21的高度高于接料部20其就是方便工件自送料部21进入接料部20,边角料体积小重量轻,在经过送料部21时,往往在重力作用下翻入漏料口22内,少数边角料随工件进入下一漏料口22也会落入下一级漏料口22,经过多个漏料口22的层层筛选,将边角料和工件进行分离,整个过程自动化程度高。

44.参照图3和图4,接引输送辊组16外周包覆有防撞胶层(图中未画出),设置防撞胶层一方面减轻对工件的磕碰,同时增大对工件的摩擦力,方便输送工件。调整组件包括设于抬升部19上的伸缩滑轨23,接料部20插入送料部21并沿伸缩滑轨23滑动插接,伸缩滑轨23上设置有推动送料部21和接料部20伸缩的电动丝杠24,接引输送辊组16与抬升部19间采用可拆卸连接。当需要调整漏料口22长度时,根据切割的数据,系统通过电动丝杠24调整送料部21和接料部20的插接位置,促使接料部20插入送料部21,从而调整接料部20和相邻送料部21的间距,同时可通过拆卸多余的接引输送辊组16,对装置进行适应性的调整。

45.参照图3和图4,边角料导槽18倾斜向下设置,分类堆垛组件包括设于机台11下方的移动车架25,移动车架25上设置有若干与边角料导槽18一一对应的容纳仓26,移动车架25于容纳仓26上端设置有导料板27,导料板27与移动车架25通过螺杆旋接固定,移动车架25上设置有调整导料板27转动角度的弧形的调整槽28,调整槽28上设置有截止螺栓29,截止螺栓29可选用蝴蝶螺栓等构件,截止螺栓29与导料板27抵接,于容纳仓26底端设置有锁扣连接的卸料门30。通过设置移动车架25和容纳仓26,便于承接从边角料导槽18滑落的边角料,同时设置导料板27,便于对边角料进行引导,同时通过调整导料板27角度,通过截止螺栓29与调整槽28的固定,从而通过截止螺栓29将导料板27抵住,方便调整导料板27的倾斜角度,方便促使边角料均匀的落在容纳仓26内,提高容纳仓26利用率,设置卸料门30当装载完毕,容纳仓26随移动车架25移动至仓库,通过卸料门30可将装载的边角料进行集中卸货。

46.参照图2和图3,于移动车架25上还设置有成品仓31,成品仓31正对接引输送辊组

16末端设置,成品仓31与移动车架25可拆卸连接,成品仓31底端设置有与移动车架25抵接的支撑底盘32,支撑底盘32上设置有叉车孔33。设置成品仓31便于堆垛成品工件,成品工件沿接引输送辊组16运输并将边角料分离后,成品工件落入成品仓31内。设置支撑底盘32配合叉车孔33,方便将成品仓31通过叉车转运。

47.实施例2

48.本实施例与实施例1其结构基本相同,不同之处在于实施例2中,参照图3和图4调整组件包括设于送料部21端部的延伸插板34,延伸插板34插入送料部21内且沿送料部21上端面水平移动,延伸插板34上设置有调整刻度35,接引输送辊组16与抬升部19间采用可拆卸连接。通过调整延伸插板34的伸缩长度,即可对漏料口22的长度进行微调,简单方便。

49.实施原理:本装置披露了一种钢结构平板激光二维切割机,通过预先设定的切割计划激光切割头12对板材进行切割,部分金属渣随边角料和工件进入自动堆垛组件,设置检测摄像头17方便对切割完毕后的工件和边角料进行拍照,方便进行人工进行检测,当边角料和工件进入第一分离区13上的脱渣坡15上,边角料和工件随着脱渣坡15上升下降,产生的的震动逐渐将边角料与工件分离并平铺在接引输送辊组16上,随后进入第二分离区14,第二分离区14随着经过边角料导槽18,通过剥离组件促使边角料和残渣进入边角料导槽18,完成成品工件和边角料的分离和分类堆垛,避免边角料和工件粘连影响生产效率,实现自动化分离生产,提高了整个激光切割机的工作效率。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。