1.本发明涉及一种用于燃油喷嘴精密配合的装配装置。

背景技术:

2.现代航空发动机推动飞机飞行的原理是将气流引入发动机,经过压缩、燃烧、膨胀做功、排出四个步骤形成推力,其中燃烧步骤在燃烧室内进行,燃料主要为各类航空燃油。现代航空发动机使用燃油喷嘴向燃烧室注入燃油。燃烧室内温度高,为了降低燃油的温度,现代燃油喷嘴采用了复杂精密的冷却结构。这种冷却结构要实现功能,其中各个零件需要精密配合。

3.目前在现代航空发动机上常见的燃油喷嘴喷口结构如图1所示,下方的集油环1’上固定有圆柱形的凸台2’,上方的集油环外壳3’上开有比凸台外径稍大的圆孔31’。冷却空气4’流过圆孔31’和凸台2’之间的间隙,降低凸台内燃油5’的温度。集油环1’和集油环外壳3’之间的接触面11’是精密配合(过盈配合或过渡配合)面,使集油环1’和集油环外壳3’装配后不会相对移动,以保证圆孔31’和凸台2’的间隙大小不变。

4.现有的人工装配工艺通过冷热装配实现集油环1’与集油环外壳3’的固定。第一步将集油环1’在低温环境(如液氮)下放置一段时间,第二步取出集油环1’,第三步用手持工具将集油环外壳3’套在集油环1’上,在二者温差较大时压紧以确保装配到位。

5.上述人工装配工艺存在的问题是:第一,人工装配稳定性差,无法保证每次装配时圆孔31’和凸台2’之间的间隙均匀;第二,出现装配错误后由于精密配合的特点,无法调整集油环1’与集油环外壳3’的相对位置,分解二者也较困难;第三,产品本身尺寸小,人工装配效率低下。

技术实现要素:

6.本发明要解决的技术问题是为了克服现有人工装配工艺存在稳定性差,效率低下等的缺陷,提供一种用于燃油喷嘴精密配合的装配装置。

7.本发明是通过下述技术方案来解决上述技术问题:

8.一种用于燃油喷嘴精密配合的装配装置,其特点在于,其包括:

9.固定工装,用于连接于集油环;

10.滑动工装,用于连接于集油环外壳;

11.滑动导轨,所述固定工装固定连接于所述滑动导轨,所述滑动工装连接于所述滑动导轨并能够在所述滑动导轨上滑移,所述滑动工装的滑移方向与所述集油环的轴线、所述集油环外壳的轴线位于同一条直线上。

12.在本方案中,采用上述结构形式,滑动工装的滑移方向与集油环的轴线、集油环外壳的轴线位于同一条直线上,通过滑动导轨本身的直线度,缩小装配时集油环和集油环外壳各自装配接触面的同轴度偏差,既保证精密配合处装配到位,又能保证集油环外壳的圆孔和集油环的凸台之间的间隙均匀,装配操作稳定、可靠、高效,有效提高燃油喷嘴集油环

和集油环外壳的装配稳定性和效率,减少装配环节带来的不确定性;同时,用于燃油喷嘴精密配合的装配装置可重复使用,适宜进行燃油喷嘴大批量生产。

13.较佳地,所述滑动工装朝向所述固定工装的一侧具有若干个定位圆柱,若干个所述定位圆柱与所述集油环外壳上的若干个圆孔一一对应,且若干个所述定位圆柱分别插入至对应的所述圆孔内。

14.在本方案中,采用上述结构形式,通过定位圆柱确定了集油环外壳装配后的位置,因此可以在实际装配前通过测量定位圆柱与凸台的同轴度偏差,间接计算集油环和集油环外壳装配后圆孔和凸台的间隙。实现装配测量精度高,进一步提高了燃油喷嘴集油环和集油环外壳的装配稳定性和效率。

15.较佳地,所述滑动工装包括滑动底座、背板和第一卡盘,所述滑动底座连接于所述滑动导轨并能够在所述滑动导轨上滑移,所述背板设置在所述滑动底座上,所述第一卡盘和若干个所述定位圆柱均连接于所述背板中朝向所述固定工装的一侧,所述集油环外壳固定设置于所述第一卡盘内。

16.在本方案中,采用上述结构形式,通过第一卡盘来进一步对集油环外壳进行固定定位,有效避免了集油环外壳在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。同时,结构简单,加工制作方便。

17.较佳地,所述滑动导轨具有滑槽,所述滑动底座位于所述滑槽内并能够在所述滑槽内移动,所述滑槽的延伸方向与所述集油环的轴线、所述集油环外壳的轴线位于同一条直线上。

18.在本方案中,采用上述结构形式,通过滑动底座在滑槽内滑移,滑槽对滑动底座起到限制作用,保证滑动底座沿既定的方向移动,有效避免了集油环外壳在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

19.较佳地,所述滑动工装还包括驱动机构,所述驱动机构设置在所述滑动底座上,所述驱动机构连接于所述背板并用于驱动所述背板运动。

20.在本方案中,采用上述结构形式,通过驱动机构驱动背板运动,使得对集油环外壳的位置进行微调,实现可调节固定工装和滑动工装之间微小的不对齐,保证滑动工装的滑移方向与集油环的轴线、集油环外壳的轴线位于同一条直线上,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

21.较佳地,所述驱动机构包括动力源和与所述动力源相连接的活动杆,所述活动杆连接于所述背板并用于驱动所述背板沿垂直于所述集油环外壳的轴线方向移动;

22.和/或,所述活动杆连接于所述背板并用于驱动所述背板沿垂直于所述集油环外壳的轴线摆动。

23.在本方案中,采用上述结构形式,有效提高燃油喷嘴集油环和集油环外壳的装配稳定性和效率,减少装配环节带来的不确定性;同时,结构简单,使用非常方便。

24.较佳地,所述固定工装包括第二卡盘、固定底座和支板,所述固定底座固定连接于所述滑动导轨上,所述支板连接于所述固定底座上,所述第二卡盘连接于所述支板中朝向所述滑动工装的一侧并用于连接于所述集油环。

25.在本方案中,采用上述结构形式,通过第二卡盘对集油环进行固定定位,有效避免了集油环在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装

置的装配稳定性。同时,结构简单,加工制作方便。

26.较佳地,所述固定工装还包括卡槽件,所述卡槽件连接于所述支板的顶部,且所述卡槽件用于与所述集油环的周向上的定位凸块相配合连接。

27.在本方案中,采用上述结构形式,卡槽件与集油环上的周向定位凸块配合,共同起到周向定位集油环的作用,进一步避免了集油环在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

28.较佳地,所述固定底座通过固定螺栓和固定螺母连接于所述滑动导轨上。

29.在本方案中,采用上述结构形式,通过固定螺栓和固定螺母可将固定底座固定在滑动导轨上,安装连接非常方便。

30.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

31.本发明的积极进步效果在于:

32.本发明的用于燃油喷嘴精密配合的装配装置,既保证精密配合处装配到位,又能保证集油环外壳的圆孔和集油环的凸台之间的间隙均匀,装配操作稳定、可靠、高效,有效提高燃油喷嘴集油环和集油环外壳的装配稳定性和效率,减少装配环节带来的不确定性;同时,可重复使用,适宜进行燃油喷嘴大批量生产。

附图说明

33.图1为现有技术的现代航空发动机的燃油喷嘴喷口结构的内部结构示意图。

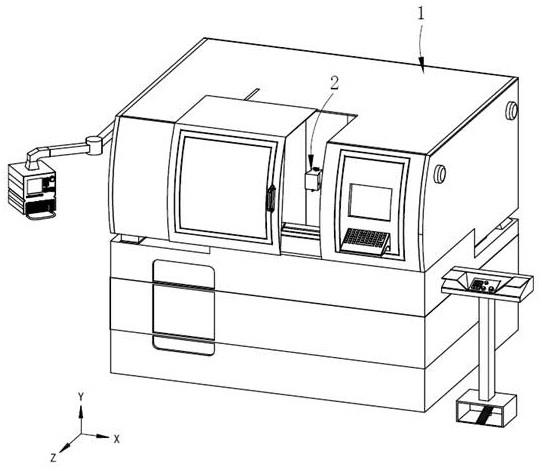

34.图2为本发明实施例的用于燃油喷嘴精密配合的装配装置的结构示意图。

35.图3为本发明实施例的用于燃油喷嘴精密配合的装配装置的滑动工装的结构示意图。

36.图4为本发明实施例的用于燃油喷嘴精密配合的装配装置的固定工装的结构示意图。

37.背景技术的附图标记说明:

38.集油环1’39.接触面11’40.凸台2’41.集油环外壳3’42.圆孔31’43.冷却空气4’44.燃油5’45.具体实施方式的附图标记说明:

46.固定工装1

47.第二卡盘11

48.固定底座12

49.支板13

50.卡槽件14

51.固定螺栓15

52.固定螺母16

53.滑动工装2

54.定位圆柱21

55.滑动底座22

56.背板23

57.第一卡盘24

58.驱动机构25

59.动力源251

60.活动杆252

61.滑动导轨3

62.滑槽31

63.集油环100

64.集油环外壳200

具体实施方式

65.下面通过实施例的方式并结合附图来更清楚完整地说明本发明,但并不因此将本发明限制在的实施例范围之中。

66.如图2、图3和图4所示,本发明实施例的用于燃油喷嘴精密配合的装配装置包括固定工装1、滑动工装2和滑动导轨3,固定工装1用于连接于集油环100;滑动工装2用于连接于集油环外壳200;固定工装1固定连接于滑动导轨3,滑动工装2连接于滑动导轨3并能够在滑动导轨3上滑移,滑动工装2的滑移方向与集油环100的轴线、集油环外壳200的轴线位于同一条直线上。

67.用于燃油喷嘴精密配合的装配装置在装配使用时,将集油环100和集油环外壳200分别安装固定在固定工装1和滑动工装2上,推动滑动工装2在滑动导轨3上移动,使得集油环100装配到集油环外壳200上。滑动工装2的滑移方向与集油环100的轴线、集油环外壳200的轴线位于同一条直线上,使得集油环100上凸台的轴线与相对应的集油环外壳200上圆孔的轴线位于同一条直线上,通过滑动导轨3本身的直线度,缩小装配时集油环100和集油环外壳200各自装配接触面的同轴度偏差,既保证精密配合处装配到位,又能保证集油环外壳200的圆孔和集油环100的凸台之间的间隙均匀,装配操作稳定、可靠、高效,有效提高燃油喷嘴集油环100和集油环外壳200的装配稳定性和效率,减少装配环节带来的不确定性;同时,用于燃油喷嘴精密配合的装配装置可重复使用,适宜进行燃油喷嘴大批量生产。

68.滑动工装2朝向固定工装1的一侧具有若干个定位圆柱21,若干个定位圆柱21与集油环外壳200上的若干个圆孔一一对应,且若干个定位圆柱21分别插入至对应的圆孔内。集油环外壳200在装配前,通过若干个定位圆柱21同时插入集油环外壳200上的圆孔,保证装配时集油环外壳200在绕自身轴线旋转方向被正确定位。由于定位圆柱21确定了集油环外壳200装配后的位置,因此可以在实际装配前通过测量定位圆柱21与凸台的同轴度偏差,间接计算集油环100和集油环外壳200装配后圆孔和凸台的间隙。实现装配测量精度高,进一步提高了燃油喷嘴集油环和集油环外壳的装配稳定性和效率。其中,若干个定位圆柱21向外凸起的方向均与装配滑移的方向平行。定位圆柱21的直径略微小于集油环外壳200上的

圆孔直径,定位圆柱21起到在绕自身轴线旋转方向上固定集油环外壳200的作用。

69.滑动工装2包括滑动底座22、背板23和第一卡盘24,滑动底座22连接于滑动导轨3并能够在滑动导轨3上滑移,背板23设置在滑动底座22上,第一卡盘24和若干个定位圆柱21均连接于背板23中朝向固定工装1的一侧,集油环外壳200固定设置于第一卡盘24内。通过第一卡盘24来进一步对集油环外壳200进行固定定位,有效避免了集油环外壳200在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。同时,结构简单,加工制作方便。

70.滑动导轨3具有滑槽31,滑动底座22位于滑槽31内并能够在滑槽31内移动,滑槽31的延伸方向与集油环100的轴线、集油环外壳200的轴线位于同一条直线上。通过滑动底座22在滑槽31内滑移,滑槽31对滑动底座22起到限制作用,保证滑动底座22沿既定的方向移动,即滑槽31的延伸方向与集油环100的轴线、集油环外壳200的轴线位于同一条直线上。有效避免了集油环外壳200在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

71.滑动工装2还包括驱动机构25,驱动机构25设置在滑动底座22上,驱动机构25连接于背板23并用于驱动背板23运动。通过驱动机构25驱动背板23运动,使得对集油环外壳200的位置进行微调,实现可调节固定工装1和滑动工装2之间微小的不对齐,保证滑动工装2的滑移方向与集油环100的轴线、集油环外壳200的轴线位于同一条直线上,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

72.驱动机构25包括动力源251和与动力源251相连接的活动杆252,活动杆252连接于背板23并用于驱动背板23沿垂直于集油环外壳200的轴线方向移动;和/或,活动杆252连接于背板23并用于驱动背板23沿垂直于集油环外壳200的轴线摆动。在实际装配前通过测量定位圆柱21与凸台的同轴度偏差,通过动力源251用于提供驱动力并驱动活动杆252运动,使得背板23和集油环外壳200沿垂直于集油环外壳200的轴线的平面上移动,也可以沿垂直于集油环外壳200的轴线摆动,缩小装配时集油环100和集油环外壳200各自装配接触面的同轴度偏差。有效提高燃油喷嘴集油环100和集油环外壳200的装配稳定性和效率,减少装配环节带来的不确定性;同时,结构简单,使用非常方便。

73.固定工装1包括第二卡盘11、固定底座12和支板13,固定底座12固定连接于滑动导轨3上,支板13连接于固定底座12上,第二卡盘11连接于支板13中朝向滑动工装2的一侧并用于连接于集油环100。通过第二卡盘11对集油环100进行固定定位,有效避免了集油环100在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。同时,结构简单,加工制作方便。

74.固定工装1还包括卡槽件14,卡槽件14连接于支板13的顶部,且卡槽件14用于与集油环100的周向上的定位凸块相配合连接。卡槽件14与集油环100上的周向定位凸块配合,共同起到周向定位集油环100的作用,进一步避免了集油环100在装配的过程中产生偏移错位现象,大大提高了用于燃油喷嘴精密配合的装配装置的装配稳定性。

75.在本实施例中,固定底座12通过固定螺栓15和固定螺母16连接于滑动导轨3上。通过固定螺栓15和固定螺母16可将固定底座12固定在滑动导轨3上,安装连接非常方便。

76.本发明实施例的用于燃油喷嘴精密配合的装配装置在装配使用时,可以先进行定位调节,之后在进行装配使用,具体包括如下步骤:

77.第一步,在首次装配前,先拧紧固定工装1的固定螺栓15和固定螺母16,将固定工装1固定在滑动导轨3上。

78.第二步,将集油环100用第二卡盘11和卡槽件14固定在固定工装1上,让滑动工装2与固定工装1靠近,对齐滑动工装2上的定位圆柱21和集油环100上的凸台,测量二者的同轴度偏差,如果偏差较大,通过驱动机构25调节缩小同轴度偏差,直至满足装配要求,调节完成后将集油环100从固定工装1上拆下。

79.第三步,将集油环外壳200装入滑动工装2,集油环外壳200上的圆孔插入定位圆柱21,用第一卡盘24固定,安装时定位圆柱21不要从圆孔中伸出。

80.第四步,冷却集油环100,冷却过的集油环100重新固定在固定工装1上。

81.第五步,推动滑动工装2,使集油环外壳200装配到集油环100上。

82.第六步,待集油环100和集油环外壳200温度接近时松开滑动工装2上的第一卡盘24,移走滑动工装2,再松开固定工装1上的第二卡盘11,将装配后的集油环100和集油环外壳200从固定工装1上拆下,即完成一次装配。

83.后续如果继续进行同种零件的装配,则不需要进行第一步和第二步,重复第三步至第六步即可。

84.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。