1.本发明涉及脱硝脱硫技术领域,尤其涉及一种分布式烟气净化方法及系统。

背景技术:

2.在火电厂中的烟气净化方法中,惯用的方法为scr sncr的脱硝工艺和石灰石-石膏的湿法脱硫工艺,但是其脱硝脱硫产生的废弃物会对环境产生二次污染,且反应物消耗量是非常巨大的,副产品的利用率也不高,且无法全负荷脱硝脱硫,而另一种方法,eba电子束脱硝脱硫工艺产生的副产品虽然利用价值高,但是其耗能一直居高不下,且现有脱硝脱硫工艺无法多阶段实时检测烟气净化质量,而且火电厂会根据电网实时需求的电负荷实时改变燃烧量,改变燃烧量的同时会导致烟气硫硝含量不同,现有技术中对于烟气含硫硝量的多寡也无法做到实时检测并精准净化,所以,现在需要一种可以多阶段实时检测烟气净化质量的新型分布式烟气净化方法用以脱硝脱硫,保证在任何烟气负荷下都能做到精准净化不浪费,且副产品存在一定的附加价值。

3.中国专利公开号:cn112268293a,公开了一种大型火电机组烟气活性焦净化系统及方法,包括省煤器以及预热器,省煤器与预热器的入口相连,预热器的出口与分布式低温省煤器的入口相连通,分布式低温省煤器的出口分别与分室低温电除尘器的入口相连通,分室低温电除尘器的出口与余热回收器的入口相连通,余热回收器的出口与喷淋冷却塔的入口相连通,喷淋冷却塔的出口经直通烟道与多分仓流化床脱硫除湿塔的入口相连通,多分仓流化床脱硫除湿塔的出口与蒸发冷却器的入口联通,蒸发冷却器的出口与多分仓超低温流化床脱硝塔的入口相连通。本发明占地面积和投资非常合理,不仅可以完全脱除烟气中的no

x

和so2,还能够完全脱除so3及hg等有害物质,脱出效率极高;由此可见,所述大型火电机组烟气活性焦净化系统及方法依然存在副产品利用率不高的问题,虽然烟气的有害物质脱除较多,但是活性焦再生和有害物质再收集的后续成本依然较高。

技术实现要素:

4.为此,本发明提供一种分布式烟气净化方法及系统,用以克服现有技术中火电厂根据电负荷实时改变燃烧量而导致的无法根据烟气硫硝含量实时检测并精准净化烟气及单一脱硝脱硫方法中综合能耗高、副产品利用率低的问题。

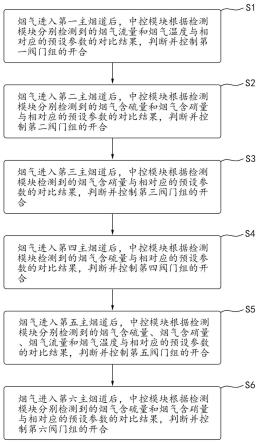

5.为实现上述目的,本发明提供一种分布式烟气净化方法,包括:步骤s1,烟气进入第一主烟道后,检测组中第一检测组设有的流量检测单元和温度检测单元分别检测烟气流量和烟气温度,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第一阀门组内各阀门的开合,用以调节设置在第一副烟道组中的低温省煤器的工作数量,其中,第一阀门组设置在第一主烟道与第一副烟道组的连接处;步骤s2,烟气经过第一副烟道组并进入第二主烟道后,所述检测组中第二检测组设有的烟气含硫量检测单元和烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,所述中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第二阀门组内

各阀门的开合,用以调节设置在第二副烟道组中的电子束脱硝脱硫组的工作数量及氨气的输入量,第二阀门组设置在第二主烟道与第二副烟道组的连接处;步骤s3,烟气经过第二副烟道组并进入第三主烟道后,所述检测组中第三检测组设有的烟气含硝量检测单元检测烟气含硝量,所述中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第三阀门组内各阀门的开合,用以调节设置在第三副烟道组中的第一脱硝组的工作数量及氨气的输入量,第三阀门组设置在第三主烟道与第三副烟道组的连接处;步骤s4,烟气经过第三副烟道组并进入第四主烟道后,所述检测组中第四检测组设有的烟气含硫量检测单元检测烟气含硫量,所述中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第四阀门组内各阀门的开合,用以调节设置在第四副烟道组中的第一脱硫组的工作数量及石灰石的输入量,第四阀门组设置在第四主烟道与第四副烟道组的连接处;步骤s5,烟气经过第四副烟道组并进入第五主烟道后,所述检测组中第五检测组设有的烟气含硫量检测单元和烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,并通过所述第五检测组设有的流量检测单元和温度检测单元分别检测烟气流量和烟气温度,所述中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第五阀门组内各阀门的开合,用以调节设置在第五副烟道组中的第二脱硝脱硫组的工作数量及对应氨气和石灰石的输入量,第五阀门组设置在第五主烟道与第五副烟道组的连接处;步骤s6,烟气经过第五副烟道组并进入第六主烟道后,所述检测组中第六检测组设有的烟气含硫量检测单元和烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,所述中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第六阀门组内各阀门的开合,用以控制烟气进入排放塔烟道排出或控制烟气再次进入所述第五主烟道经过第二脱硝脱硫组进行脱硝脱硫。

6.在步骤s1中,中控模块根据检测组中第一检测组检测到的烟气流量和烟气温度分别与预设烟气流量和预设烟气温度的对比结果,分别判定当前烟气流量和烟气温度的水平等级,中控模块分别根据烟气流量水平等级和烟气温度水平等级判定低温省煤器组的工作数量,并调节第一阀门组中相对应阀门的开合;具体而言,中控模块在第一阀门组中第一低温省煤器通路阀门、第二低温省煤器通路阀门、第三低温省煤器通路阀门和第四低温省煤器通路阀门的开合控制中,选取烟气流量水平等级和烟气温度水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气流量水平等级低于烟气温度水平等级时,选取烟气温度水平等级相对应的通路阀门数量作为开启数量,当烟气流量水平等级高于烟气温度水平等级时,选取烟气流量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

7.在步骤s2中,中控模块根据第二检测组检测到的烟气含硫量和烟气含硝量分别与预设烟气含硫量和预设烟气含硝量的对比结果,分别判定当前烟气含硫量水平等级和烟气含硝量水平等级的含量水平等级,中控模块分别根据当前烟气含硫量水平等级和烟气含硝量水平等级判定第二阀门组中相对应阀门的开合;具体而言,中控模块在第二阀门组中第一电子束脱硝脱硫塔通路阀门、第二电子束脱硝脱硫塔通路阀门、第三电子束脱硝脱硫塔通路阀门和第四电子束脱硝脱硫塔通路阀

门的开合控制中,选取烟气含硫量水平等级和烟气含硝量水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气含硫量水平等级低于烟气含硝量水平等级时,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,当烟气含硫量水平等级高于烟气含硝量水平等级时,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

8.在步骤s3中,中控模块根据第三检测组检测到的烟气含硝量与预设烟气含硝量的对比结果,判定当前烟气含硝量的水平等级,中控模块根据当前烟气含硝量水平等级判定第三阀门组中相对应阀门的开合;具体而言,中控模块在第三阀门组中第一脱硝塔通路阀门、第二脱硝塔通路阀门、第三脱硝塔通路阀门和第四脱硝塔通路阀门的开合控制中,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

9.在步骤s4中,中控模块根据第四检测组检测到的烟气含硫量与预设烟气含硫量的对比结果,判定当前烟气含硫量的水平等级,中控模块根据当前烟气含硫量水平等级判定第三阀门组中相对应阀门的开合;具体而言,中控模块在第四阀门组中第一脱硫塔通路阀门、第二脱硫塔通路阀门、第三脱硫塔通路阀门和第四脱硫塔通路阀门的开合控制中,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

10.在步骤s5中,中控模块根据第五检测组检测到的烟气含硫量和烟气含硝量分别与预设烟气含硫量和预设烟气含硝量的对比结果,分别判定当前烟气含硫量的水平等级和烟气含硝量的水平等级,中控模块分别根据当前烟气含硫量水平等级和烟气含硝量水平等级判定第五阀门组中相对应阀门的开合;具体而言,中控模块在第五阀门组中第一脱硝脱硫塔通路阀门、第二脱硝脱硫塔通路阀门、第三脱硝脱硫塔通路阀门和第四脱硝脱硫塔通路阀门的开合控制中,选取烟气含硫量水平等级和烟气含硝量水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气含硫量水平等级低于烟气含硝量水平等级时,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,当烟气含硫量水平等级高于烟气含硝量水平等级时,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

11.具体而言,计算每个开启通路阀门进行脱硝脱硫所需的氨气或/和石灰石的数量时,从化学式得到其相对分子质量(也叫式量),式量=所有原子相对原子质量之和(其中相对原子质量=该原子质子数 中子数),物质的量=物质的质量/式量(其中质量单位为克)。

12.在步骤s6中,中控模块根据第六检测组检测到的烟气含硫量和烟气含硝量分别与预设烟气含硫量和预设烟气含硝量的对比结果,分别判定当前烟气含硫量的水平等级和烟气含硝量的水平等级,中控模块分别根据当前烟气含硫量水平等级和烟气含硝量水平等级判定第六阀门组中相对应阀门的开合。

13.具体而言,当中控模块判定烟气再次进入第五主烟道经过第二脱硝脱硫组进行脱硝脱硫时,中控模块计算当前烟气含硝量或/和含硫量超出预设烟气含硝量或/和含硫量的数值,并将此数值与第五检测组检测到的烟气含硫量和烟气含硝量相加,判断第五阀门组的开合及对应氨气和石灰石的输入量。

14.同时,本发明还提供一种分布式烟气净化系统,包括:烟道组、检测组、低温省煤器

组、电子束脱硝脱硫组、第一脱硝组、第一脱硫组、第二脱硝脱硫组、阀门组和中控组,其中,烟道组包括第一主烟道、第二主烟道、第三主烟道、第四主烟道、第五主烟道和第六主烟道,烟道组还包括第一副烟道组、第二副烟道组、第三副烟道组、第四副烟道组、第五副烟道组和第六副烟道组,其中,第一主烟道分别与燃烧室和第一副烟道组相连,第二主烟道分别与第一副烟道组和第二副烟道组相连,第三主烟道分别与第二副烟道组和第三副烟道组相连,第四主烟道分别与第三副烟道组和第四副烟道组相连,第五主烟道分别与第四副烟道组、第五副烟道组和第六副烟道组相连,第六主烟道分别与第五副烟道组、第六副烟道组和排放塔烟道相连;烟道组还包括第一副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第二副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第三副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第四副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第五副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第六副烟道组包括第一副烟道;检测组包括第一检测组、第二检测组、第三检测组、第四检测组、第五检测组和第六检测组,其中,第一检测组设置在第一主烟道中,第一检测组包括流量检测单元和温度检测单元,第一检测组的流量检测单元用以检测第一主烟道中的烟气流量,第一检测组的温度检测单元用以检测第一主烟道中的烟气温度,第二检测组设置在第二主烟道中,第二检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第二检测组的烟气含硫量检测单元用以检测第二主烟道中的烟气含硫量,第二检测组的烟气含硝量检测单元用以检测第二主烟道中的烟气含硫量,第三检测组设置在第三主烟道中,第三检测组包括烟气含硝量检测单元,第三检测组的烟气含硝量检测单元用以检测第三主烟道中的烟气含硝量,第四检测组设置在第四主烟道中,第四检测组包括烟气含硫量检测单元,第四检测组的烟气含硫量检测单元用以检测第四主烟道中的烟气含硝量,第五检测组设置在第五主烟道中,第五检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第五检测组的烟气含硫量检测单元用以检测第五主烟道中的烟气含硫量,第五检测组的烟气含硝量检测单元用以检测第五主烟道中的烟气含硫量,第六检测组设置在第六主烟道中,第六检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第六检测组的烟气含硫量检测单元用以检测第六主烟道中的烟气含硫量,第六检测组的烟气含硝量检测单元用以检测第六主烟道中的烟气含硫量;低温省煤器组包括第一低温省煤器、第二低温省煤器、第三低温省煤器和第四低温省煤器,其中,第一低温省煤器设置在第一副烟道组的第一副烟道上,第二低温省煤器设置在第一副烟道组的第二副烟道上,第三低温省煤器设置在第一副烟道组的第三副烟道上,第四低温省煤器设置在第一副烟道组的第四副烟道上,第一低温省煤器、第二低温省煤器、第三低温省煤器和第四低温省煤器分别为预设长度的低温省煤器;电子束脱硝脱硫组包括第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔,第一电子束脱硝脱硫塔设置在第二副烟道组的第一副烟道上,第二电子束脱硝脱硫塔设置在第二副烟道组的第二副烟道上,第三电子束

脱硝脱硫塔设置在第二副烟道组的第三副烟道上,第四电子束脱硝脱硫塔设置在第二副烟道组的第四副烟道上,第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔分别为预设处理上限的电子束脱硝脱硫塔;具体而言,电子束脱硝脱硫组全负荷脱硝脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量的80%、含硫量的70%。

15.第一脱硝组包括第一脱硝塔、第二脱硝塔、第三脱硝塔和第四脱硝塔,第一脱硝塔设置在第三副烟道组的第一副烟道上,第二脱硝塔设置在第三副烟道组的第二副烟道上,第三脱硝塔设置在第三副烟道组的第三副烟道上,第四脱硝塔设置在第三副烟道组的第四副烟道上,第一脱硝塔、第二脱硝塔、第三脱硝塔和第四脱硝塔分别为预设处理上限的脱硝组;具体而言,第一脱硝组全负荷脱硝的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量的20%。

16.第一脱硫组包括第一脱硫塔、第二脱硫塔、第三脱硫塔和第四脱硫塔,第一脱硫塔设置在第四副烟道组的第一副烟道上,第二脱硫塔设置在第四副烟道组的第二副烟道上,第三脱硫塔设置在第四副烟道组的第三副烟道上,第四脱硫塔设置在第四副烟道组的第四副烟道上,第一脱硫塔、第二脱硫塔、第三脱硫塔和第四脱硫塔分别为预设处理上限的脱硫组;具体而言,第一脱硫组全负荷脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硫量的30%。

17.第二脱硝脱硫组包括第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔,第一脱硝脱硫塔设置在第五副烟道组的第一副烟道上,第二脱硝脱硫塔设置在第五副烟道组的第二副烟道上,第三脱硝脱硫塔设置在第五副烟道组的第三副烟道上,第四脱硝脱硫塔设置在第五副烟道组的第四副烟道上,第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔分别为预设处理上限的脱硝脱硫塔;具体而言,第二脱硝脱硫组全负荷脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量和含硫量的10%。

18.阀门组包括第一阀门组、第二阀门组、第三阀门组、第四阀门组、第五阀门组和第六阀门组,其中,第一阀门组包括第一低温省煤器通路阀门、第二低温省煤器通路阀门、第三低温省煤器通路阀门和第四低温省煤器通路阀门,第一低温省煤器通路阀门设置在第一副烟道组的第一副烟道与第一主烟道的连接处,第二低温省煤器通路阀门设置在第一副烟道组的第二副烟道与第一主烟道的连接处,第三低温省煤器通路阀门设置在第一副烟道组的第三副烟道与第一主烟道的连接处,第四低温省煤器通路阀门设置在第一副烟道组的第四副烟道与第一主烟道的连接处,第二阀门组包括第一电子束脱硝脱硫塔通路阀门、第二电子束脱硝脱硫塔通路阀门、第三电子束脱硝脱硫塔通路阀门和第四电子束脱硝脱硫塔通路阀门,第一电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第一副烟道与第二主烟道的连接处,第二电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第二副烟道与第二主烟道的连接处,第三电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第三副烟道与第二主烟道的连接处,第四电子

束脱硝脱硫塔通路阀门设置在第二副烟道组的第四副烟道与第二主烟道的连接处,第三阀门组包括第一脱硝塔通路阀门、第二脱硝塔通路阀门、第三脱硝塔通路阀门和第四脱硝塔通路阀门,第一脱硝塔通路阀门设置在第三副烟道组的第一副烟道与第三主烟道的连接处,第二脱硝塔通路阀门设置在第三副烟道组的第二副烟道与第三主烟道的连接处,第三脱硝塔通路阀门设置在第三副烟道组的第三副烟道与第三主烟道的连接处,第四脱硝塔通路阀门设置在第三副烟道组的第四副烟道与第三主烟道的连接处,第四阀门组包括第一脱硫塔通路阀门、第二脱硫塔通路阀门、第三脱硫塔通路阀门和第四脱硫塔通路阀门,第一脱硫塔通路阀门设置在第四副烟道组的第一副烟道与第四主烟道的连接处,第二脱硫塔通路阀门设置在第四副烟道组的第二副烟道与第四主烟道的连接处,第三脱硫塔通路阀门设置在第四副烟道组的第三副烟道与第四主烟道的连接处,第四脱硫塔通路阀门设置在第四副烟道组的第四副烟道与第四主烟道的连接处,第五阀门组包括第一脱硝脱硫塔通路阀门、第二脱硝脱硫塔通路阀门、第三脱硝脱硫塔通路阀门和第四脱硝脱硫塔通路阀门,第一脱硝脱硫塔通路阀门设置在第五副烟道组的第一副烟道与第五主烟道的连接处,第二脱硝脱硫塔通路阀门设置在第五副烟道组的第二副烟道与第五主烟道的连接处,第三脱硝脱硫塔通路阀门设置在第五副烟道组的第三副烟道与第五主烟道的连接处,第四脱硝脱硫塔通路阀门设置在第五副烟道组的第四副烟道与第五主烟道的连接处,第六阀门组包括排放塔的通路阀门和第六副烟道组中第一副烟道的通路阀门,排放塔的通路阀门设置在第六主烟道与排放塔烟道的连接处,第六副烟道组中第一副烟道的通路阀门设置在第六主烟道与第六副烟道组中第一副烟道的连接处。

19.具体而言,默认所有主烟道的通路阀门和副烟组中的第一副烟道为开启状态。

20.与现有技术相比,本发明的有益效果在于,其一,通过采用分布式布局,将多个低温省煤器直接设置在燃烧室烟气出口,可以最大限度的利用燃烧室直接排出的高温烟气,并且采用并联式的低温省煤器布置方法,可以在较大温差下进行最大化热传递速率的余热回收,减少燃料消耗,增加经济效益;进一步地,通过采用并联式的低温省煤器布置方法,可以使余热回收率增加的同时,减少余热回收的时间,使烟气可以快速进行脱硝脱硫,缩短整体烟气净化的时间,使得烟气净化可以长时间满足燃烧室满负荷状态下的净化要求;进一步地,通过设置预设长度的低温省煤器,可以使一定量、一定温度下的烟气在通过低温省煤器后,可以使烟气温度满足后续电子束脱硝脱硫工艺的温度要求,不再需要额外加入预热系统或冷却系统,减少烟气净化成本;进一步地,通过采用并联式的低温省煤器布置方法,可以使燃烧室在低负荷状态下采用顺序分批开启低温省煤器通路阀门的方式,对已关闭通路阀门的低温省煤器进行除尘作业,且并不会影响火电厂当前运行状态,提高经济效益;进一步地,通过采用并联式的低温省煤器布置方法,可以使烟气在冷却过程中达到一定程度的除尘的效果,同时得益于并联式低温省煤器布置方法在除尘时的经济便捷,可以使低温省煤器的利用率达到最大化,节能环保,还能提升经济效益。

21.其二,通过采用分布式布局,将多个电子束脱硝脱硫塔直接设置在低温省煤器烟气出口,可以最大限度的利用低温省煤器直接排出的满足电子束脱硝脱硫工艺要求的温度

的烟气,并且采用并联式的电子束脱硝脱硫塔布置方法,可以在较短时间内进行较高效率的脱硝脱硫工艺,减少电能消耗,增加经济效益;进一步地,通过对通过低温省煤器后的烟气含硝量和含硫量的直接检测,可以得出当前烟气含硝量和含硫量相对应的电子束脱硝脱硫塔的开启数量及氨气输入量,在节省氨气原料的同时,减少氨气逃逸量,进一步保护环境和设备;进一步地,通过控制电子束脱硝脱硫塔脱硝脱硫的数量,可以在明显减少能耗的同时,提高副产品的经济价值,同时减少对石灰石或其他处理工作成本过高的原材料的消耗,进一步提升对环境的保护和再循环。

22.其三,通过对各个脱硝脱硫阶段后排出烟气中含硝量和含硫量的实时检测,可以更好的控制下一阶段脱硝脱硫时原材料的用量,节约成本的同时,减少氨气逃逸量,并且最小化无用副产品的占比,进一步提升经济效益的同时,最大化对环境的保护;进一步地,通过单独设置的并联式脱硝组和脱硫组,可以有针对性的对烟气中的硝和硫进行净化,保证火电厂满负荷状态下的烟气排放符合相关标准和规定,同时控制原材料的消耗量及浪费几率,减少氨气逃逸量,提高利用率,加大对环境的保护的同时,提高烟气净化的经济效益。

23.其四,通过采用脱硝脱硫循环式的烟气净化方法,可以在保证烟气排放符合相关标准和规定的同时,减少消耗,并可以在检测组出现的可能的故障时,保证烟气净化的安全性,进一步加大和提高对环境的保护及烟气净化时可能遇到的问题的应对手段。

附图说明

24.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例分布式烟气净化方法的结构示意图;图2为本发明实施例分布式烟气净化系统的结构示意图;图中:燃烧室1,第一主烟道2,第一低温省煤器通路阀门3,第二低温省煤器通路阀门4,第三低温省煤器通路阀门5,第四低温省煤器通路阀门6,第一副烟道组的第一副烟道7,第一副烟道组的第二副烟道8,第一副烟道组的第三副烟道9,第一副烟道组的第四副烟道10,第一低温省煤器11,第二低温省煤器12,第三低温省煤器13,第四低温省煤器14,第一副烟道组中第一副烟道的烟气流通单向阀15,第一副烟道组中第二副烟道的烟气流通单向阀16,第一副烟道组中第三副烟道的烟气流通单向阀17,第一副烟道组中第四副烟道的烟气流通单向阀18,第二主烟道19,第一电子束脱硝脱硫塔通路阀门20,第二电子束脱硝脱硫塔通路阀门21,第三电子束脱硝脱硫塔通路阀门22,第四电子束脱硝脱硫塔通路阀门23,第二副烟道组的第一副烟道24,第二副烟道组的第二副烟道25,第二副烟道组的第三副烟道26,第二副烟道组的第四副烟道27,第一电子束脱硝脱硫塔28,第二电子束脱硝脱硫塔29,第三电子束脱硝脱硫塔30,第四电子束脱硝脱硫塔31,第二副烟道组中第一副烟道的烟气流通单向阀32,第二副烟道组中第二副烟道的烟气流通单向阀33,第二副烟道组中第三副烟道的烟气流通单向阀34,第二副烟道组中第四副烟道的烟气流通单向阀35,第三主烟道36,第一脱硝塔通路阀门37,第二脱硝塔通路阀门38,第三脱硝塔通路阀门39,第四脱硝塔通路阀门40,第三副烟道组的第一副烟道41,第三副烟道组的第二副烟道42,第三副烟道组

的第三副烟道43,第三副烟道组的第四副烟道44,第一脱硝塔45,第二脱硝塔46,第三脱硝塔47,第四脱硝塔48,第三副烟道组中第一副烟道的烟气流通单向阀49,第三副烟道组中第二副烟道的烟气流通单向阀50,第三副烟道组中第三副烟道的烟气流通单向阀51,第三副烟道组中第四副烟道的烟气流通单向阀52,第四主烟道53,第一脱硫塔通路阀门54,第二脱硫塔通路阀门55,第三脱硫塔通路阀门56,第四脱硫塔通路阀门57,第一脱硫塔58,第二脱硫塔59,第三脱硫塔60,第四脱硫塔61,第四副烟道组的第一副烟道62,第四副烟道组的第二副烟道63,第四副烟道组的第三副烟道64,第四副烟道组的第四副烟道65,第四副烟道组中第一副烟道的烟气流通单向阀66,第四副烟道组中第二副烟道的烟气流通单向阀67,第四副烟道组中第三副烟道的烟气流通单向阀68,第四副烟道组中第四副烟道的烟气流通单向阀69,第五主烟道70,第一脱硝脱硫塔通路阀门71,第二脱硝脱硫塔通路阀门72,第三脱硝脱硫塔通路阀门73,第四脱硝脱硫塔通路阀门74,第一脱硝脱硫塔75,第二脱硝脱硫塔76,第三脱硝脱硫塔77,第四脱硝脱硫塔78,第五副烟道组的第一副烟道79,第五副烟道组的第二副烟道80,第五副烟道组的第三副烟道81,第五副烟道组的第四副烟道82,第五副烟道组中第一副烟道的烟气流通单向阀83,第五副烟道组中第二副烟道的烟气流通单向阀84,第五副烟道组中第三副烟道的烟气流通单向阀85,第五副烟道组中第四副烟道的烟气流通单向阀86,第六主烟道87,第六副烟道组中第一副烟道的通路阀门88,第六副烟道组的第一副烟道89,排放塔的通路阀门90,排放塔91,第一检测组92,第二检测组93,第三检测组94,第四检测组95,第五检测组96,第六检测组97。

具体实施方式

25.为了使本发明的目的和优点更加清楚明白,下面结合实施例对本发明作进一步描述;应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

26.下面参照附图来描述本发明的优选实施方式。本领域技术人员应当理解的是,这些实施方式仅仅用于解释本发明的技术原理,并非在限制本发明的保护范围。

27.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

28.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

29.请参阅图1所示,其为本发明实施例分布式烟气净化方法的结构示意图,本实施例包括:步骤s1,烟气进入第一主烟道后,第一检测组通过设有的流量检测单元和温度检测单元分别检测烟气流量和烟气温度,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第一阀门组的开合,用以分别调节低温省煤器的工作数量;步骤s2,烟气进入第二主烟道后,第二检测组通过设有的烟气含硫量检测单元和

烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第二阀门组的开合,用以调节电子束脱硝脱硫组的工作数量及氨气的输入量;步骤s3,烟气进入第三主烟道后,第三检测组通过设有的烟气含硝量检测单元检测烟气含硝量,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第三阀门组的开合,用以调节第一脱硝组(scr sncr法)的工作数量及氨气的输入量;步骤s4,烟气进入第四主烟道后,第四检测组通过设有的烟气含硫量检测单元检测烟气含硫量,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第四阀门组的开合,用以调节第一脱硫组(石灰石-石膏法)的工作数量及石灰石的输入量;步骤s5,烟气进入第五主烟道后,第五检测组通过设有的烟气含硫量检测单元和烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第五阀门组的开合,用以调节第二脱硝脱硫组(scr sncr法 石灰石-石膏法)的工作数量及对应氨气和石灰石的输入量;步骤s6,烟气进入第六主烟道后,第六检测组通过设有的烟气含硫量检测单元和烟气含硝量检测单元分别检测烟气含硫量和烟气含硝量,中控模块根据其检测到的实时数据与相对应的预设参数的对比结果,判断第六阀门组的开合,用以控制烟气进入排放塔烟道排出或控制烟气再次进入第五主烟道经过第二脱硝脱硫组进行脱硝脱硫。

30.在步骤s1中,中控模块根据第一检测组检测到的烟气流量gf0和烟气温度gt0分别与预设烟气流量gf和预设烟气温度gt的对比结果,分别判定当前烟气流量的水平等级gfl和烟气温度的水平等级gtl,中控模块分别根据烟气流量的水平等级gfl和烟气温度的水平等级gtl判定低温省煤器组的工作数量,并调节第一阀门组中相对应阀门的开合,其中,预设烟气流量gf包括gf1、gf2、gf3,其中,gf1<gf2<gf3,烟气流量的水平等级gfl包括gfl1、gfl2、gfl3、gfl4,gfl1<gfl2<gfl3<gfl4,当gf0≤gf1时,中控模块判定当前烟气流量的水平等级为gfl1,烟气流量正常,需开启第一低温省煤器通路阀门;当gf1<gf0≤gf2时,中控模块判定当前烟气流量的水平等级为gfl2,烟气流量略大,需开启第一低温省煤器组和第二低温省煤器组的通路阀门,分流烟气流量;当gf2<gf0≤gf3时,中控模块判定当前烟气流量的水平等级为gfl3,烟气流量较大,需开启第一低温省煤器组、第二低温省煤器组和第三低温省煤器组的通路阀门,分流烟气流量;当gf3<gf0时,中控模块判定当前烟气流量的水平等级为gfl4,烟气流量过大,燃烧室可能处于全负荷运转中,需控制第一阀门组开启第一低温省煤器组、第二低温省煤器组、第三低温省煤器组和第四低温省煤器组的通路阀门,分流烟气流量;预设烟气温度gt包括gt1、gt2、gt3,其中,gt1<gt2<gt3,烟气温度的水平等级gtl包括gtl1、gtl2、gtl3、gtl4,gtl1<gtl2<gtl3<gtl4,当gt0≤gt1时,中控模块判定当前烟气温度的水平等级为gtl1,烟气温度正常,需开启第一低温省煤器组通路阀门;当gt1<gt0≤gt2时,中控模块判定当前烟气温度的水平等级为gtl2,烟气温度略大,需开启第一低温省煤器组和第二低温省煤器组的通路阀门,分流烟气温度;

当gt2<gt0≤gt3时,中控模块判定当前烟气温度的水平等级为gtl3,烟气温度较大,需开启第一低温省煤器组、第二低温省煤器组和第三低温省煤器组的通路阀门,分流烟气温度;当gt3<gt0时,中控模块判定当前烟气温度的水平等级为gtl4,烟气温度过大,燃烧室可能处于全负荷运转中,需控制第一阀门组开启第一低温省煤器组、第二低温省煤器组、第三低温省煤器组和第四低温省煤器组的通路阀门,分流烟气温度;在本实施例中,中控模块在第一阀门组中第一低温省煤器通路阀门、第二低温省煤器通路阀门、第三低温省煤器通路阀门和第四低温省煤器通路阀门的开合控制中,选取烟气流量水平等级和烟气温度水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气流量水平等级低于烟气温度水平等级时,选取烟气温度水平等级相对应的通路阀门数量作为开启数量,当烟气流量水平等级高于烟气温度水平等级时,选取烟气流量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

31.在本实施例中,预设烟气温度gt和烟气温度的水平等级gtl包括使烟气从燃烧室排出后的温度(95℃-150℃)同时通过预设距离的低温省煤器并将其温度降低至满足下一步电子束脱硫脱硝的工作温度(60℃左右),而在烟气温度较高时,根据热力学第二定律可知,在相同时间内通过使烟气分别同时通过多个低温省煤器可以使低温省煤器与烟气的热传递做功最大化,并且可以在最短的时间内对烟气进行降温(牛顿冷却定律newton's law of cooling:温度高于周围环境的物体向周围媒质传递热量逐渐冷却时所遵循的规律,当物体表面与周围存在温度差时,单位时间从单位面积散失的热量与温度差成正比,比例系数称为热传递系数),同时最大化回收余热,节约能源。

32.在本实施例中,烟气流量取决于燃烧室当前负荷的风煤比,当负荷增加时,燃烧量增加,给风量增加,同时排风量增加,此时烟气流量较大,且温度较高,而烟气分别同时通过预设长度、数量的低温省煤器可以快速使烟气温度降低的同时,分流烟气流量,避免对单一烟气管道及低温省煤器的清灰维护工作带来的停工停产。

33.在步骤s2中,中控模块根据第二检测组检测到的烟气含硫量sc0和烟气含硝量nc0分别与预设烟气含硫量sc和预设烟气含硝量nc的对比结果,分别判定当前烟气含硫量的水平等级scl和烟气含硝量的水平等级ncl,中控模块分别根据当前烟气含硫量的水平等级scl和烟气含硝量的水平等级ncl判定第二阀门组中相对应阀门的开合,其中,预设烟气含硫量sc包括sc1、sc2、sc3,其中,sc1<sc2<sc3,烟气含硫量的水平等级scl包括scl1、scl2、scl3、scl4,scl1<scl2<scl3<scl4,当sc0≤sc1时,中控模块判定当前烟气含硫量的水平等级为scl1,烟气含硫量较小,仅需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔的通路阀门;当sc1<sc0≤sc2时,中控模块判定当前烟气含硫量的水平等级为scl2,烟气含硫量略大,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔和第二电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;当sc2<sc0≤sc3时,中控模块判定当前烟气含硫量的水平等级为scl3,烟气含硫量较大,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔和第三电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;

当sc3<sc0时,中控模块判定当前烟气含硫量的水平等级为scl4,烟气含硫量过大,燃烧室可能处于全负荷运转中,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;预设烟气含硝量nc包括nc1、nc2、nc3,其中,nc1<nc2<nc3,烟气含硝量的水平等级ncl包括ncl1、ncl2、ncl3、ncl4,ncl1<ncl2<ncl3<ncl4,当nc0≤nc1时,中控模块判定当前烟气含硝量的水平等级为ncl1,烟气含硝量较小,仅需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔的通路阀门;当nc1<nc0≤nc2时,中控模块判定当前烟气含硝量的水平等级为ncl2,烟气含硝量略大,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔和第二电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;当nc2<nc0≤nc3时,中控模块判定当前烟气含硝量的水平等级为ncl3,烟气含硝量较大,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔和第三电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;当nc3<nc0时,中控模块判定当前烟气含硝量的水平等级为ncl4,烟气含硝量过大,燃烧室可能处于全负荷运转中,需开启电子束脱硝脱硫组中第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔的通路阀门,分流烟气总量,并缩短电子束脱硝脱硫组的综合处理时间;在本实施例中,中控模块在第二阀门组中第一电子束脱硝脱硫塔通路阀门、第二电子束脱硝脱硫塔通路阀门、第三电子束脱硝脱硫塔通路阀门和第四电子束脱硝脱硫塔通路阀门的开合控制中,选取烟气含硫量水平等级和烟气含硝量水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气含硫量水平等级低于烟气含硝量水平等级时,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,当烟气含硫量水平等级高于烟气含硝量水平等级时,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

34.在本实施例中,电子束脱硝脱硫组在不同烟气含硝量水平等级时开启不同数量的电子束脱硝脱硫塔中,预设电子束脱硝脱硫组对烟气中含硝量含硫量的整体处理量分别为烟气含硝量的60%-70%和含硫量的70%-80%,其中,烟气的含硝量含硫量为燃烧室直接排出的烟气的总含硝量和总含硫量,剩余烟气含硫量和烟气含硝量的处理依靠传统脱硝工艺scr sncr和传统脱硫工艺石灰石-石膏进行。

35.在本实施例中,中控模块根据当前烟气含硫量和烟气含硝量的预设处理量,计算每个电子束脱硝脱硫塔开启通路阀门后所需的氨气数量,并供应按预设处理量所需的氨气数量,其中,电子束脱硝脱硫的原理为:在电子束的作用下,烟气的主要成分被电离或激发,产生氧化性很强的自由基,自由基包括oh

ˉ

、o

ˉ

、h2o

ˉ

、h

ˉ

、n

ˉ

,自由基氧化烟气中的so2和no

x

,生成高价态的硫氧化物和氮氧化物,高价态的硫氧化物和氮氧化物与烟气中的水分及注入的预设数量的氨气反应,生成(nh4)2so4和nh4no3,并通过收集器对(nh4)2so4和nh4no3进行收集。

36.在步骤s3中,中控模块根据第三检测组检测到的烟气含硝量nc0

′

与预设烟气含硝

量nc

′

的对比结果,判定当前烟气含硝量的水平等级ncl

′

,中控模块根据当前烟气含硝量的水平等级ncl

′

判定第三阀门组中相对应阀门的开合,其中,预设烟气含硝量nc

′

包括nc1

′

、nc2

′

、nc3

′

,其中,nc1

′

<nc2

′

<nc3

′

,烟气含硝量的水平等级ncl

′

包括ncl1

′

、ncl2

′

、ncl3

′

、ncl4

′

,ncl1

′

<ncl2

′

<ncl3

′

<ncl4

′

,当nc0

′

≤nc1

′

时,中控模块判定当前烟气含硝量的水平等级为ncl1

′

,烟气含硝量较小,仅需开启第一脱硝组中第一脱硝塔的通路阀门;当nc1

′

<nc0

′

≤nc2

′

时,中控模块判定当前烟气含硝量的水平等级为ncl2

′

,烟气含硝量略大,需开启第一脱硝组中第一脱硝塔和第二脱硝塔的通路阀门,分流烟气总量,并缩短第一脱硝组的综合处理时间;当nc2

′

<nc0

′

≤nc3

′

时,中控模块判定当前烟气含硝量的水平等级为ncl3

′

,烟气含硝量较大,需开启第一脱硝组中第一脱硝塔、第二脱硝塔和第三脱硝塔的通路阀门,分流烟气总量,并缩短第一脱硝组的综合处理时间;当nc3

′

<nc0

′

时,中控模块判定当前烟气含硝量的水平等级为ncl4

′

,烟气含硝量过大,燃烧室可能处于全负荷运转中,需开启第一脱硝组中第一脱硝塔、第二脱硝塔、第三脱硝塔和第四脱硝塔的通路阀门,分流烟气总量,并缩短第一脱硝组的综合处理时间;在本实施例中,中控模块在第三阀门组中第一脱硝塔通路阀门、第二脱硝塔通路阀门、第三脱硝塔通路阀门和第四脱硝塔通路阀门的开合控制中,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

37.在本实施例中,第一脱硝组在不同烟气含硝量水平等级开启不同数量的脱硝塔,预设第一脱硝组对烟气中含硝量的整体处理量为烟气含硝量的25%-35%,其中,烟气的含硝量为燃烧室直接排出的烟气的总含硝量,剩余烟气含硝量的处理通过第二脱硝脱硫组进行。

38.在本实施例中,第一脱硝组在不同烟气含硝量水平等级时开启不同数量的脱硝塔中,中控模块根据当前烟气含硝量的预设处理量,计算每个脱硝塔开启通路阀门后所需的氨气数量,并供应按预设处理量所需的氨气数量,其中,sncr的原理为:为将预设数量的nh3喷入850℃-1050℃的烟气中,将no还原,生成n2和h2o,scr的原理为:将预设数量的nh3喷入烟道中,与原烟气充分混合后进入反应塔,在催化剂及o2的作用下,nh3与烟气中的no

x

生成n2和h2o。

39.在步骤s4中,中控模块根据第四检测组检测到的烟气含硫量sc0

′

与预设烟气含硫量sc

′

的对比结果,判定当前烟气含硫量的水平等级scl

′

,中控模块根据当前烟气含硫量水平等级scl

′

判定第三阀门组中相对应阀门的开合,其中,预设烟气含硫量sc

′

包括sc1

′

、sc2

′

、sc3

′

,其中,sc1

′

<sc2

′

<sc3

′

,烟气含硫量的水平等级scl

′

包括scl1

′

、scl2

′

、scl3

′

、scl4

′

,scl1

′

<scl2

′

<scl3

′

<scl4

′

,当sc0

′

≤sc1

′

时,中控模块判定当前烟气含硫量的水平等级为scl1

′

,烟气含硫量较小,仅需开启第一脱硫组中第一脱硫塔的通路阀门;当sc1

′

<sc0

′

≤sc2

′

时,中控模块判定当前烟气含硫量的水平等级为scl2

′

,烟气含硫量略大,需开启第一脱硫组中第一脱硫塔和第二脱硫塔的通路阀门,分流烟气总量,并缩短脱硫组的综合处理时间;当sc2

′

<sc0

′

≤sc3

′

时,中控模块判定当前烟气含硫量的水平等级为scl3

′

,烟气

含硫量较大,需开启第一脱硫组中第一脱硫塔、第二脱硫塔和第三脱硫塔的通路阀门,分流烟气总量,并缩短脱硫组的综合处理时间;当sc3

′

<sc0

′

时,中控模块判定当前烟气含硫量的水平等级为scl4

′

,烟气含硫量过大,燃烧室可能处于全负荷运转中,需开启第一脱硫组中第一脱硫塔、第二脱硫塔、第三脱硫塔和第四脱硫塔的通路阀门,分流烟气总量,并缩短脱硫组的综合处理时间;在本实施例中,中控模块在第四阀门组中第一脱硫塔通路阀门、第二脱硫塔通路阀门、第三脱硫塔通路阀门和第四脱硫塔通路阀门的开合控制中,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

40.在本实施例中,第一脱硫组在不同烟气含硫量水平等级时开启不同数量的脱硫塔中,预设第一脱硫组对烟气中含硫量的整体处理量为当前烟气含硫量的15%-25%,其中,烟气的含硫量为燃烧室直接排出的烟气的总含硫量,剩余烟气含硫量的处理通过第二脱硝脱硫组进行。

41.在本实施例中,第一脱硫组在不同烟气含硫量水平等级开启不同数量的脱硫塔,中控模块根据当前烟气含硫量的预设处理量,计算每个脱硫塔开启通路阀门后所需的石灰石数量,并供应按预设处理量所需的石灰石数量,其中,石灰石-石膏脱硫工艺的原理为:通过烟气大面积地与主要成分caco3的吸收液接触,使烟气中的so2溶解于h2o生成h2so3,h2so3与caco3反应生成caso3、co2和h2o,caso3再与o2反应生成caso4(石膏),从而降低烟气含硫量。

42.在步骤s5中,中控模块根据第五检测组检测到的烟气含硫量sc0

″

和烟气含硝量nc0

″

分别与预设烟气含硫量sc

″

和预设烟气含硝量nc

″

的对比结果,分别判定当前烟气含硫量的水平等级scl

″

和烟气含硝量的水平等级ncl

″

,中控模块分别根据当前烟气含硫量水平等级scl

″

和烟气含硝量水平等级ncl

″

判定第五阀门组中相对应阀门的开合,其中,预设烟气含硫量sc

″

包括sc1

″

、sc2

″

、sc3

″

,其中,sc1

″

<sc2

″

<sc3

″

,烟气含硫量的水平等级scl

″

包括scl1

″

、scl2

″

、scl3

″

、scl4

″

,scl1

″

<scl2

″

<scl3

″

<scl4

″

,当sc0

″

≤sc1

″

时,中控模块判定当前烟气含硫量的水平等级为scl1

″

,烟气含硫量较小,仅需开启第二脱硝脱硫组中第一脱硝脱硫塔的通路阀门;当sc1

″

<sc0

″

≤sc2

″

时,中控模块判定当前烟气含硫量的水平等级为scl2

″

,烟气含硫量略大,需开启第二脱硝脱硫组中第一脱硝脱硫塔和第二脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;当sc2

″

<sc0

″

≤sc3

″

时,中控模块判定当前烟气含硫量的水平等级为scl3

″

,烟气含硫量较大,需开启第二脱硝脱硫组中第一脱硝脱硫塔、第二脱硝脱硫塔和第三脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;当sc3

″

<sc0

″

时,中控模块判定当前烟气含硫量的水平等级为scl4

″

,烟气含硫量过大,燃烧室可能处于全负荷运转中,需开启第二脱硝脱硫组中第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;预设烟气含硝量nc

″

包括nc1

″

、nc2

″

、nc3

″

,其中,nc1

″

<nc2

″

<nc3

″

,烟气含硝量的水平等级ncl

″

包括ncl1

″

、ncl2

″

、ncl3

″

、ncl4

″

,ncl1

″

<ncl2

″

<ncl3

″

<ncl4

″

,当nc0

″

≤nc1

″

时,中控模块判定当前烟气含硝量的水平等级为ncl1

″

,烟气含硝量

较小,仅需开启第二脱硝脱硫组中第一脱硝脱硫塔的通路阀门;当nc1

″

<nc0

″

≤nc2

″

时,中控模块判定当前烟气含硝量的水平等级为ncl2

″

,烟气含硝量略大,需开启第二脱硝脱硫组中第一脱硝脱硫塔和第二脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;当nc2

″

<nc0

″

≤nc3

″

时,中控模块判定当前烟气含硝量的水平等级为ncl3

″

,烟气含硝量较大,需开启第二脱硝脱硫组中第一脱硝脱硫塔、第二脱硝脱硫塔和第三脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;当nc3

″

<nc0

″

时,中控模块判定当前烟气含硝量的水平等级为ncl4

″

,烟气含硝量过大,燃烧室可能处于全负荷运转中,需开启第二脱硝脱硫组中第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔的通路阀门,分流烟气总量,并缩短第二脱硝脱硫组的综合处理时间;在本实施例中,中控模块在第五阀门组中第一脱硝脱硫塔通路阀门、第二脱硝脱硫塔通路阀门、第三脱硝脱硫塔通路阀门和第四脱硝脱硫塔通路阀门的开合控制中,选取烟气含硫量水平等级和烟气含硝量水平等级中最高水平等级的数据作为通路阀门的开启条件,即当烟气含硫量水平等级低于烟气含硝量水平等级时,选取烟气含硝量水平等级相对应的通路阀门数量作为开启数量,当烟气含硫量水平等级高于烟气含硝量水平等级时,选取烟气含硫量水平等级相对应的通路阀门数量作为开启数量,未开启的通路阀门则为关闭。

43.在本实施例中,第二脱硝脱硫组在不同烟气含硝量水平等级和不同烟气含硫量水平等级时分别开启不同数量的脱硝脱硫塔中,中控模块根据当前烟气含硝量和烟气含硫量的预设处理量,计算每个第二脱硝脱硫塔开启通路阀门后所需的氨气和石灰石数量,并分别供应按预设处理量所需的氨气和石灰石的数量。

44.在本实施例中,计算每个开启通路阀门进行脱硝脱硫所需的氨气或/和石灰石的数量时,从化学式得到其相对分子质量(也叫式量),式量=所有原子相对原子质量之和(其中相对原子质量=该原子质子数 中子数),所以,物质的量=物质的质量/式量(其中质量单位为克),耗材的数量=[(物质的质量/耗材相对分子质量)/耗材纯度]

×

净化量。

[0045]

在步骤s6中,中控模块根据第六检测组检测到的烟气含硫量sc0

′′′

和烟气含硝量nc0

′′′

分别与预设烟气含硫量sc

′′′

和预设烟气含硝量nc

′′′

的对比结果,分别判定当前烟气含硫量的水平等级scl

′′′

和烟气含硝量的水平等级ncl

′′′

,中控模块分别根据当前烟气含硫量的水平等级scl

′′′

和烟气含硝量的水平等级ncl

′′′

判定第六阀门组中相对应阀门的开合,其中,烟气含硫量的水平等级scl

′′′

包括scl1

′′′

和scl2

′′′

,scl1

′′′

<scl2

′′′

,当sc0

′′′

≤sc

′′′

时,中控模块判定当前烟气含硫量的水平等级为scl1

′′′

,烟气含硫量符合烟气含硫量排放标准,需开启第六阀门组中排放塔的通路阀门,并关闭第二脱硝脱硫组的通路阀门;当sc

′′′

<sc0

′′′

时,中控模块判定当前烟气含硫量的水平等级为scl2

′′′

,烟气含硫量超出烟气含硫量排放标准,需开启第六阀门组中第二脱硝脱硫组的通路阀门,控制烟气再次进入第五主烟道经过第二脱硝脱硫组进行脱硝脱硫,并关闭排放塔的通路阀门;烟气含硝量的水平等级ncl

′′′

包括ncl1

′′′

和ncl2

′′′

,ncl1

′′′

<ncl2

′′′

,

当nc0

′′′

≤nc

′′′

时,中控模块判定当前烟气含硝量的水平等级为ncl1

′′′

,烟气含硝量符合烟气含硫量排放标准,需开启第六阀门组中排放塔的通路阀门,并关闭第二脱硝脱硫组的通路阀门;当nc

′′′

<nc0

′′′

时,中控模块判定当前烟气含硝量的水平等级为ncl2

′′′

,烟气含硝量超出烟气含硫量排放标准,需开启第六阀门组中第二脱硝脱硫组的通路阀门,控制烟气再次进入第五主烟道经过第二脱硝脱硫组进行脱硝脱硫,并关闭排放塔的通路阀门。

[0046]

在本实施例中,当中控模块判定烟气再次进入第五主烟道经过第二脱硝脱硫组进行脱硝脱硫时,中控模块计算当前烟气含硝量或/和含硫量超出预设烟气含硝量或/和含硫量的数值,并将此数值与第五检测组检测到的烟气含硫量和烟气含硝量相加,判断第五阀门组的开合及对应氨气和石灰石的输入量。

[0047]

请参阅图2所示,其为本发明实施例分布式烟气净化系统的结构示意图,本实施例包括:烟道组、检测组、低温省煤器组、电子束脱硝脱硫组、第一脱硝组、第一脱硫组、第二脱硝脱硫组、阀门组和中控组,其中,烟道组包括第一主烟道、第二主烟道、第三主烟道、第四主烟道、第五主烟道和第六主烟道,烟道组还包括第一副烟道组、第二副烟道组、第三副烟道组、第四副烟道组、第五副烟道组和第六副烟道组,其中,第一副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第二副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第三副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第四副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第五副烟道组包括第一副烟道、第二副烟道、第三副烟道和第四副烟道,第六副烟道组包括第一副烟道和排放塔烟道;检测组包括第一检测组、第二检测组、第三检测组、第四检测组、第五检测组和第六检测组,其中,第一检测组设置在第一主烟道中,第一检测组包括流量检测单元和温度检测单元,第一检测组的流量检测单元用以检测第一主烟道中的烟气流量,第一检测组的温度检测单元用以检测第一主烟道中的烟气温度,第二检测组设置在第二主烟道中,第二检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第二检测组的烟气含硫量检测单元用以检测第二主烟道中的烟气含硫量,第二检测组的烟气含硝量检测单元用以检测第二主烟道中的烟气含硫量,第三检测组设置在第三主烟道中,第三检测组包括烟气含硝量检测单元,第三检测组的烟气含硝量检测单元用以检测第三主烟道中的烟气含硝量,第四检测组设置在第四主烟道中,第四检测组包括烟气含硫量检测单元,第四检测组的烟气含硫量检测单元用以检测第四主烟道中的烟气含硝量,第五检测组设置在第五主烟道中,第五检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第五检测组的烟气含硫量检测单元用以检测第五主烟道中的烟气含硫量,第五检测组的烟气含硝量检测单元用以检测第五主烟道中的烟气含硫量,第六检测组设置在第六主烟道中,第六检测组包括烟气含硫量检测单元和烟气含硝量检测单元,第六检测组的烟气含硫量检测单元用以检测第六主烟道中的烟气含硫量,第六检测组的烟气含硝量检测单元用以检测第六主烟道中的烟气含硫量;低温省煤器组包括第一低温省煤器、第二低温省煤器、第三低温省煤器和第四低

温省煤器,其中,第一低温省煤器设置在第一副烟道组的第一副烟道上,第二低温省煤器设置在第一副烟道组的第二副烟道上,第三低温省煤器设置在第一副烟道组的第三副烟道上,第四低温省煤器设置在第一副烟道组的第四副烟道上,第一低温省煤器、第二低温省煤器、第三低温省煤器和第四低温省煤器分别为预设长度的低温省煤器;电子束脱硝脱硫组包括第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔,第一电子束脱硝脱硫塔设置在第二副烟道组的第一副烟道上,第二电子束脱硝脱硫塔设置在第二副烟道组的第二副烟道上,第三电子束脱硝脱硫塔设置在第二副烟道组的第三副烟道上,第四电子束脱硝脱硫塔设置在第二副烟道组的第四副烟道上,第一电子束脱硝脱硫塔、第二电子束脱硝脱硫塔、第三电子束脱硝脱硫塔和第四电子束脱硝脱硫塔分别为预设处理上限的电子束脱硝脱硫塔;在本实施例中,电子束脱硝脱硫组全负荷脱硝脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量的80%、含硫量的70%。

[0048]

第一脱硝组包括第一脱硝塔、第二脱硝塔、第三脱硝塔和第四脱硝塔,第一脱硝塔设置在第三副烟道组的第一副烟道上,第二脱硝塔设置在第三副烟道组的第二副烟道上,第三脱硝塔设置在第三副烟道组的第三副烟道上,第四脱硝塔设置在第三副烟道组的第四副烟道上,第一脱硝塔、第二脱硝塔、第三脱硝塔和第四脱硝塔分别为预设处理上限的脱硝组;在本实施例中,第一脱硝组全负荷脱硝的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量的30%。

[0049]

第一脱硫组包括第一脱硫塔、第二脱硫塔、第三脱硫塔和第四脱硫塔,第一脱硫塔设置在第四副烟道组的第一副烟道上,第二脱硫塔设置在第四副烟道组的第二副烟道上,第三脱硫塔设置在第四副烟道组的第三副烟道上,第四脱硫塔设置在第四副烟道组的第四副烟道上,第一脱硫塔、第二脱硫塔、第三脱硫塔和第四脱硫塔分别为预设处理上限的脱硫组;在本实施例中,第一脱硫组全负荷脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硫量的40%。

[0050]

第二脱硝脱硫组包括第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔,第一脱硝脱硫塔设置在第五副烟道组的第一副烟道上,第二脱硝脱硫塔设置在第五副烟道组的第二副烟道上,第三脱硝脱硫塔设置在第五副烟道组的第三副烟道上,第四脱硝脱硫塔设置在第五副烟道组的第四副烟道上,第一脱硝脱硫塔、第二脱硝脱硫塔、第三脱硝脱硫塔和第四脱硝脱硫塔分别为预设处理上限的脱硝脱硫塔;在本实施例中,第二脱硝脱硫组全负荷脱硫的处理效率上限为燃烧室全负荷燃烧所产生烟气中含硝量和含硫量的10%。

[0051]

阀门组包括第一阀门组、第二阀门组、第三阀门组、第四阀门组、第五阀门组和第六阀门组,其中,第一阀门组包括第一低温省煤器通路阀门、第二低温省煤器通路阀门、第三低温省煤器通路阀门和第四低温省煤器通路阀门,第一低温省煤器通路阀门设置在第一副烟道组的第一副烟道与第一主烟道的连接处,第二低温省煤器通路阀门设置在第一副烟道组的第二副烟道与第一主烟道的连接处,第三低温省煤器通路阀门设置在第一副烟道组的第三

副烟道与第一主烟道的连接处,第四低温省煤器通路阀门设置在第一副烟道组的第四副烟道与第一主烟道的连接处,第二阀门组包括第一电子束脱硝脱硫塔通路阀门、第二电子束脱硝脱硫塔通路阀门、第三电子束脱硝脱硫塔通路阀门和第四电子束脱硝脱硫塔通路阀门,第一电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第一副烟道与第二主烟道的连接处,第二电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第二副烟道与第二主烟道的连接处,第三电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第三副烟道与第二主烟道的连接处,第四电子束脱硝脱硫塔通路阀门设置在第二副烟道组的第四副烟道与第二主烟道的连接处,第三阀门组包括第一脱硝塔通路阀门、第二脱硝塔通路阀门、第三脱硝塔通路阀门和第四脱硝塔通路阀门,第一脱硝塔通路阀门设置在第三副烟道组的第一副烟道与第三主烟道的连接处,第二脱硝塔通路阀门设置在第三副烟道组的第二副烟道与第三主烟道的连接处,第三脱硝塔通路阀门设置在第三副烟道组的第三副烟道与第三主烟道的连接处,第四脱硝塔通路阀门设置在第三副烟道组的第四副烟道与第三主烟道的连接处,第四阀门组包括第一脱硫塔通路阀门、第二脱硫塔通路阀门、第三脱硫塔通路阀门和第四脱硫塔通路阀门,第一脱硫塔通路阀门设置在第四副烟道组的第一副烟道与第五主烟道的连接处,第二脱硫塔通路阀门设置在第四副烟道组的第二副烟道与第五主烟道的连接处,第三脱硫塔通路阀门设置在第四副烟道组的第三副烟道与第五主烟道的连接处,第四脱硫塔通路阀门设置在第四副烟道组的第四副烟道与第五主烟道的连接处,第五阀门组包括第一脱硝脱硫塔通路阀门、第二脱硝脱硫塔通路阀门、第三脱硝脱硫塔通路阀门和第四脱硝脱硫塔通路阀门,第一脱硝脱硫塔通路阀门设置在第五副烟道组的第一副烟道与第四主烟道的连接处,第二脱硝脱硫塔通路阀门设置在第五副烟道组的第二副烟道与第四主烟道的连接处,第三脱硝脱硫塔通路阀门设置在第五副烟道组的第三副烟道与第四主烟道的连接处,第四脱硝脱硫塔通路阀门设置在第五副烟道组的第四副烟道与第四主烟道的连接处,第六阀门组包括排放塔的通路阀门和第六副烟道组中第一副烟道的通路阀门,排放塔的通路阀门设置在第六主烟道与排放塔烟道的连接处,第六副烟道组中第一副烟道的通路阀门设置在第六主烟道与第六副烟道组中第一副烟道的连接处。

[0052]

在本实施例中,除第六副烟道组中第一副烟道外,所有第x副烟道组中的副烟道与第x 1主烟道的连接处设置有烟气流通单向阀,同时第六副烟道组中第一副烟道与第五主烟道的连接处设置有烟气流通单向阀。

[0053]

在本实施例中,除第六副烟道组中第一副烟道外,默认所有主烟道的通路阀门和副烟道组中的第一副烟道为开启状态。

[0054]

中控组包括中控模块,中控模块用以根据检测组检测到的实时数据与预设数据的对比结果分别对阀门组的开合与氨气和/或石灰石的输入数量进行控制。

[0055]

在本实施例中,烟道内均设置有引风机,中控模块根据所需净化的烟气总量及烟气流量实时调整引风机的工作状态,其工作状态包括其伺服电机分别输出0实际功率、25%实际功率、50%实际功率、75%实际功率和100%最大功率。

[0056]

至此,已经结合附图所示的优选实施方式描述了本发明的技术方案,但是,本领域技术人员容易理解的是,本发明的保护范围显然不局限于这些具体实施方式。在不偏离本

发明的原理的前提下,本领域技术人员可以对相关技术特征做出等同的更改或替换,这些更改或替换之后的技术方案都将落入本发明的保护范围之内。

[0057]

以上所述仅为本发明的优选实施例,并不用于限制本发明;对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。